热喷涂线(棒)材也可用于等离子喷涂工艺。热喷涂线材的基本要求是化学成分要求和喷涂工艺性能要求。喷涂工艺性能要求包括线材的实际尺寸及公差要求;线材的表面状态;线材的延展性及强度。尺寸规格有1.0~2.0mm、3.0mm。表3-21 热喷涂用纯钼线材的物理性能在热喷涂工艺中,钼除了直接用作耐磨涂层外,其最重要的应用就是用作自黏结底涂层材料。......

2023-06-18

热喷涂技术是一种重要的表面工程技术,它是利用某种热源将喷涂材料加热熔融或半熔融状态,并用热源自身的动力或外加高速气流使其雾化,高速喷射到基材表面,在经过预处理的工件表面形成附着牢固的喷涂层的一种工艺方法。简单地说,热喷涂就是将熔融状态的喷涂材料喷射沉积到工件表面形成喷涂层的金属表面加工技术。

热喷涂可以在普通的基材上制备出各种耐磨、耐蚀、耐高温、隔热、抗氧化、导电、绝缘、密封、润滑、防辐射及其他特殊性能的涂层。

热喷涂从可以制备非金属涂层、合金涂层、塑料涂层、陶瓷涂层发展到复合涂层和梯度涂层。热喷涂可以非常经济地解决关键工件的表面强化与修复,广泛用于航天、航空、机械、冶金、能源、交通、石油、化工、轻纺等各行业。

1.热喷涂的技术特点

1)适用范围广,热喷涂的基材几乎不受限制,其中包括金属材料、陶瓷材料、非晶态材料和木材、布、纸等,几乎所有金属、合金、塑料、陶瓷以及它们的复合材料等都可以作为喷涂材料。

2)工艺灵活,喷涂的零件不受尺寸大小和形状的限制,可以是整体进行喷涂,也可局部表面喷涂,特别适合于大型件的局部表面喷涂强化或修复。

3)喷涂层的厚度较易控制,涂层厚度从几十微米到几毫米。

4)除火焰喷涂外,喷涂过程母材受热温度低,组织性能变化很小,工件变形小。

5)操作简单,成本低廉,生产效率高,经济效益显著。

2.火焰喷涂

火焰喷涂法是以氧-燃料气体火焰作为热源,将喷涂材料加热到熔化或半熔化状态,并高速喷涂到经过预处理的基体表面上,从而形成具有一定性能的涂层工艺。

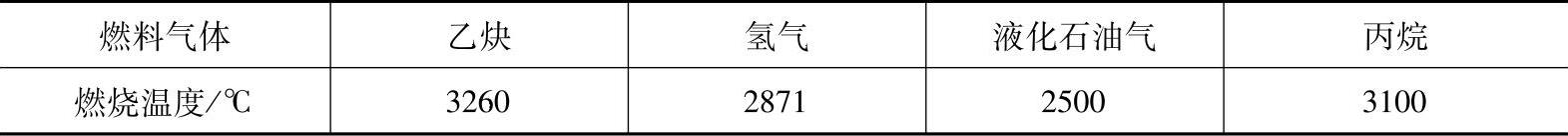

各种燃料气体及燃烧温度见表4-20。

表4-20 各种燃料气体及燃烧温度

火焰喷涂按喷涂材料的形状分为线材火焰喷涂、棒材火焰喷涂和粉末火焰喷涂三种。

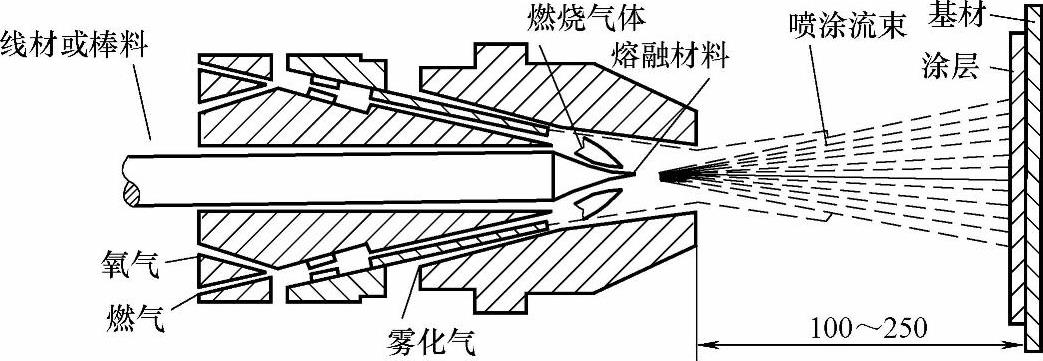

(1)线材或棒材火焰喷涂 线材或棒材火焰喷涂是采用氧-乙炔火焰作为热源,材料为线材或棒材的热喷涂方法。棒材喷涂原理与线材大致相同。线材从喷枪中心孔送出,氧和燃烧气体混合,燃烧形成的火焰将线材熔化,周围的压缩空气再将熔化了的金属雾化成微滴,喷射到基材表面,沉积成涂层。图4-15所示为线材气体火焰喷涂原理图。对喷涂材料的加热熔化和雾化是通过线材火焰喷枪实现的,喷压缩空气、乙炔和氧化混合后在喷嘴出口外产生燃烧火焰。喷枪内的驱动机构通过送丝滚轮带动线材连续地通过喷嘴中心孔送入火焰,在火焰中被加热熔化。压缩空气通过空气帽呈锥形的高速气流,使熔化的材料从线材端部脱离,并雾化成细微的颗粒,在火焰及气流的推动下,喷射到经过预处理的基材表面形成涂层。

图4-15 线材气体火焰喷涂原理图

线材火焰喷涂主要应用在机械零件上喷涂不锈钢、镍铬合金及有色金属等,制备耐蚀涂层,或在大型钢铁构件上喷涂锌、铝或锌铝合金,制备长效防护涂层,或在机械零件上喷涂碳钢、铬钢、铝、钼、铜合金等,用以恢复尺寸并获取良好的耐磨性和制备抗高温氧化涂层等。

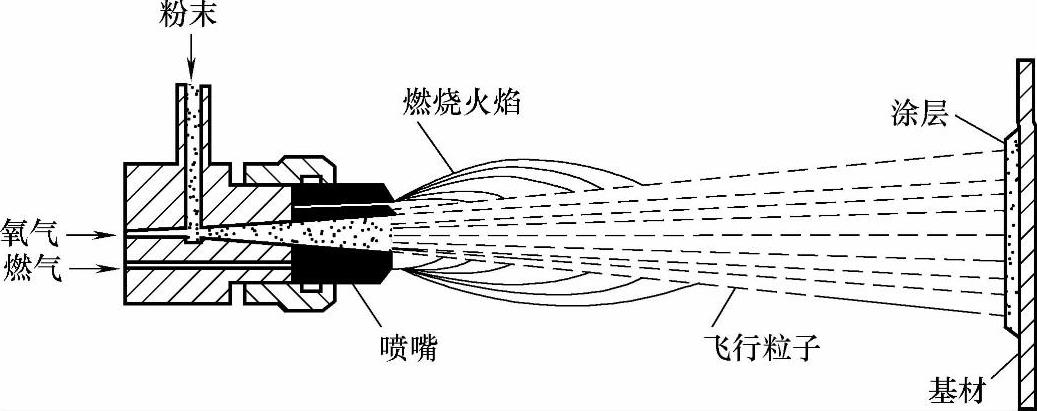

(2)粉末火焰喷涂 粉末火焰喷涂的装置基本与线材火焰喷涂相同,只是将送丝机构改为与喷枪连体的送粉装置,粉末材料可以是金属粉、合金粉、复合粉、碳化物粉、陶瓷粉或组合粉,另外粉末火焰装置中一般没有压缩空气输入。其原理如图4-16所示。

图4-16 粉末火焰喷涂法原理

喷涂粉末由送料罐内自由落下或由送粉装置送入,通常是利用送粉气流产生的负压,将粉末吸到喷嘴中流经喷枪内孔到达喷嘴端部的燃烧火焰中,被加热和加速,成为熔融粒子,高速度地被喷射到基材表面,沉积形成喷涂层。为了进一步提高粉末的飞行速度,也可以像线材喷涂那样,在火焰外围附加压缩空气。粉末火焰喷涂一般采用氧乙炔焰,在喷涂塑料时,也可用氧丙烷焰。

粉末火焰喷涂中一般没有压缩空气参与雾化、加速,喷涂粒子的推动力直接来自燃料气的作用,故喷涂粒子飞行速度较小,涂层结合强度较低,气孔率较高。

中性焰是最常用的热喷涂火焰,中性焰火焰喷涂时,喷涂材料既不易被氧化,也不会由于过剩乙炔的分解而带来增碳,能较好地保证喷涂层的质量,适合于任何金属及其合金的喷涂。

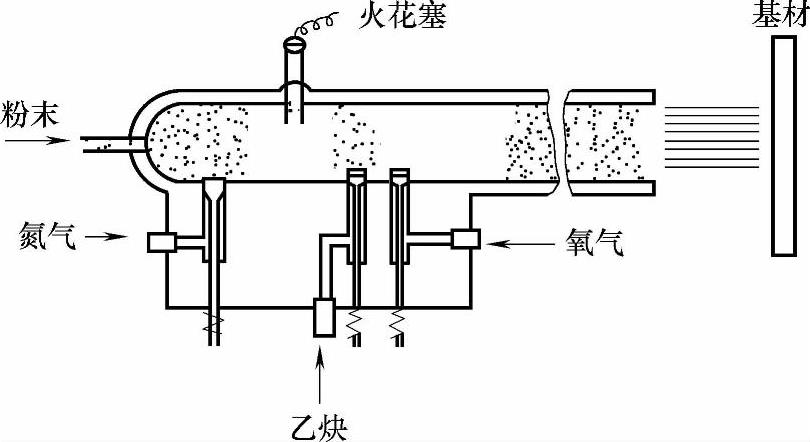

(3)气体爆炸喷涂 气体爆炸喷涂又称火焰冲击喷涂,是以瞬间释放的高能量形成的热能熔融喷涂材料并使其加速喷涂到工件表面形成涂层的工艺方法。爆炸喷涂的爆炸频率为4~12Hz,每次爆炸形成涂层厚度约为0.006mm。断续爆炸喷涂可控制基材温升,每次爆炸形成直径20mm、厚度为5~10μm的涂层。爆炸喷涂主要用于喷涂WC-Co的耐磨涂层。

图4-17所示为爆炸喷涂的原理图,主要由一只长枪管构成的爆炸喷枪组成。氧和乙炔(也可用丙烷、丙烯、氢)送入水冷喷枪管内,另一口送入氮气,同时将粉末送入,使粉末在燃烧气体中悬游,用火花塞点火后气体爆炸,爆炸区温度约为5000℃的高温使粉末熔化,由于喷涂粉末被加热的温度高,且熔融粒子以超声速飞行,与工件表面碰撞时所具有的动能大,涂层与基体表面形成显微焊接。其特点如下:

1)涂层具有冶金和机械结合的特性,因此形成的涂层结合强度高。

2)由于喷涂时,粉末颗粒撞击到工件表面后受到急冷,在涂层中形成超细组织,涂层具有较高的硬度,如喷涂硬质合金,涂层的硬度达1300HV,而一般火焰和普通电弧喷涂的涂层硬度仅为800HV,等离子涂层硬度为1100HV。

图4-17 爆炸喷涂的原理图

3)由于涂层的组织细小,硬度高,因此涂层具有较好的耐磨性能。

4)爆炸喷涂涂层致密,孔隙率低,一般小于1%。而且表面粗糙度Ra值小,可小于1.6μm,磨削加工后表面粗糙度Ra值可达0.025μm。

5)由于爆炸喷涂是脉冲式喷涂,每次喷涂时工件受到热气流及热颗粒冲击时间短,只有几毫秒。而且气体爆炸喷涂的热源一般采用氧乙炔焰,其燃烧焰流的温度约3000℃,远低于等离子焰流的温度(可达上万度)。再加上N2或压缩空气对工件又起冷却作用。因此喷涂时工件表面的温度可控制在100℃以下,工件不会发生相变和变形。

6)爆炸喷涂时由于噪声达到150dB左右,因此,需要在隔声、防尘室内遥控操作。

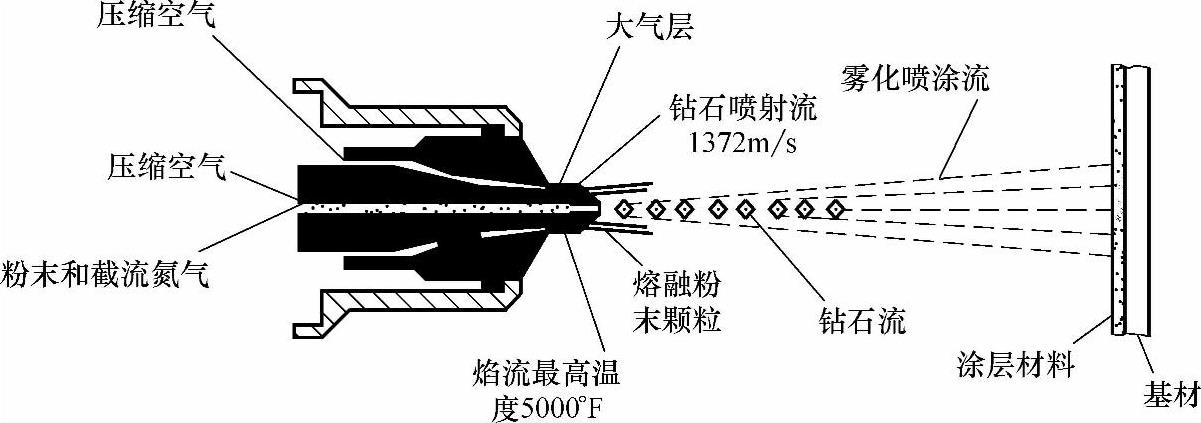

(4)超声速火焰喷涂(HVOF)超声速火焰喷涂又称高速火焰喷涂,是20世纪80年代出现的一种高能量密度喷涂法。图4-18所示为其原理图。它采用内部火焰或燃烧枪,丙烷、丙烯、天然气、氢等燃烧气体与氧在枪体燃烧室混合后进行连续爆炸,向细长颈部射出,经加热熔化后产生1830m/s的超声速气流,是声速的4倍,为普通火焰喷涂法的4~5倍,也显著高于一般的等离子喷涂射流速度,加热熔化的熔体微滴速度为300~500m/s撞击工件表面,因此超声速喷涂涂层结合强度高,气孔率低。另外,在超声速焰流中可观察到超声速流动所特有的马赫节点,像一串明亮的钻石,如图4-19所示,故有时又称超声速喷涂法为“钻石”喷涂法。形成结合力强、喷涂材料氧化少的高密度涂层,适用喷涂WC-Co类和高密度金属涂层。

图4-18 超声速火焰喷涂原理图

图4-19 超声速焰流中的马赫节点

HVOF喷涂的特点如下:

1)粉末在火焰中加热时间长,能均匀地受热熔融,产生集中的喷射束流,喷涂焰流长度大,直径收缩小,使能量密度大而集中。

2)基本保持喷涂材料特点不受到损害,微观组织变化小,可避免碳化物的分解与脱碳。

3)采用的粉末粒度一般为5~45μm,因此可获得表面光滑的涂层。

4)涂层的孔隙率小,结合强度高,接近或达到爆炸喷涂的质量,但工作效率、工作条件的可变范围比爆炸喷涂更加优越。

5)不足之处是成本较高。

HVOF应用于航空航天领域、冶金工业,可以取代昂贵的等离子喷涂和电子束物理气相沉积;可以用于磨损部件的修复,价格与电镀铬相当;还可以制备纳米结构的WC-Co涂层等。

3.粉末火焰喷焊

粉末火焰喷焊也称粉末火焰喷熔,是利用氧乙炔火焰或其他热源加热工件及其表面的自熔性合金粉末,使涂层熔融,在金属基材表面获得熔焊层的热喷涂方法。自熔性就是指喷涂粉末在喷涂后的重熔过程中有自脱氧作用。粉末火焰喷焊包含粉末火焰喷涂过程和涂层火焰重熔两个过程。在喷涂过程中或在涂层形成后,利用火焰对涂层直接加热,使涂层再次熔融,在重熔过程中,当合金充分熔化并完全润湿金属基材表面时,就开始了合金与基材之间的扩散互溶过程,在合金与基材界面上出现一条带状互溶区,产生了熔点较基材低的合金组织,喷焊层与金属基材之间形成牢固的冶金结合,大幅度提高了结合强度。由于合金粉末中的B、Si与氧的亲和力很强,因此在重熔过程中,能与涂层中的氧、工件表面的氧化物中的氧化合成B2O3和SiO2。它们能与其他金属氧化物一起,形成硼硅酸盐玻璃渣而熔融上浮,这一层玻璃渣起到保护喷焊层不被氧化的作用,从而获得无气孔、无氧化物夹渣,与基体表面焊合的致密的喷焊层。

与其他热喷涂和堆焊方法相比,粉末火焰喷焊的喷焊层比喷涂有更优异的使用性能,主要特点如下:

1)喷焊表面平整、光滑,焊层几乎无孔隙,与基体结合强度高,耐磨、耐蚀、抗氧化等性能优于喷涂及一些堆焊层。

2)粉末火焰喷焊工艺适应性强,设备简单投资少,工艺操作简便,易于掌握,不受工件批量、形状、大小的影响,喷焊层厚度可在较大范围内控制,甚至可以在工件使用现场进行喷焊施工。

3)只能喷焊自熔性合金和用于熔点高于粉末材料的金属基体,对工件要加热,存在变形问题。

这种方法使涂层重熔产生与金属基材冶金结合,消除了喷涂层中的气孔和氧化物夹渣,从而大幅度提高了致密性和结合强度,使之有更优异的耐蚀性和耐磨性,能承受更高的应力。这种方法已较普遍地应用于各种机械零件的表面强化,提高工作面耐蚀、耐磨和耐热性能,既用于旧件修复,又用于新产品的制造。热喷焊工艺根据喷粉和重熔的先后次序,通常分为“一步法”和“二步法”两种。

有关模具工基础知识问答的文章

热喷涂线(棒)材也可用于等离子喷涂工艺。热喷涂线材的基本要求是化学成分要求和喷涂工艺性能要求。喷涂工艺性能要求包括线材的实际尺寸及公差要求;线材的表面状态;线材的延展性及强度。尺寸规格有1.0~2.0mm、3.0mm。表3-21 热喷涂用纯钼线材的物理性能在热喷涂工艺中,钼除了直接用作耐磨涂层外,其最重要的应用就是用作自黏结底涂层材料。......

2023-06-18

用高温热源将喷涂材料加热至熔化状态,通过高速气流使其雾化并喷射到经过处理的零件表面,形成一层覆盖层的过程,称为热喷涂。图6.16粉末火焰喷涂原理图氧-乙炔火焰喷涂技术可用于修复各种工作面的磨损、划伤、腐蚀等,但不适于承受高应力交变载荷零件的修复。......

2023-06-22

热喷涂技术是表面工程领域内表面改性最有效的技术之一。热喷涂技术涂层形成原理如图1-1所示。随着相关技术的发展,各种热喷涂技术层出不穷。现代热喷涂技术已经不仅仅停留在“热”字上了。这些都是对热喷涂技术的补充和拓展,已成为现代热喷涂技术重要组成部分。热喷涂技术是正在迅速发展的高新技术,其中部分涂层制备工艺技术已纳入先进制造技术名单。......

2023-06-18

热喷涂技术工艺方法很多,各有特点,无论何种工艺方法,喷涂过程中形成涂层的原理和涂层结构基本一致。热喷涂形成涂层的过程一般经历四个阶段:喷涂材料加热熔化阶段、雾化阶段、飞行阶段、碰撞沉积阶段。当喷涂材料为粉末时,粉末材料被加热到足够高的温度,超过材料的熔点形成液滴时,在高速气流的作用下雾化破碎成更细微粒并加速飞行。......

2023-06-18

而另一种多路复用技术——时分多路复用技术则有所不用。它是以信道传输时间作为分割对象的,通过为多个信道分配互不重叠的时间片来实现多路复用,因此它更适用于数字信号的传输。图2—40时分复用技术基本原理时分多路的情况下,在线路上传输的是同速数据流。时分多路技术可以用在宽带系统中,也可以用在频分制下的某个子通道上。......

2023-10-22

胶结用于载荷较小、板件较薄、环境条件较好的场合。表5-1胶结工艺特点胶结的零件主要有板件、各种型材、蜂窝夹芯和用于局部加强的整体构件。为了获得胶结性能良好的结构,胶结零件必须满足外形容差和表面状态两个方面的要求。这三个因素不仅影响胶结过程的顺利进行,而且影响到结构的最终胶结质量,因此必须执行相关环境标准。表5-2胶结结构的主要形式及其特点......

2023-07-18

激光淬火畸变微小,可基本保持原用精度。图7-1所示为齿面激光淬火形貌。齿轮激光淬火的扫描方式及其应用见表7-5。2)亚共析钢[w0.1%~0.8%]激光加热后,组织中除奥氏体均匀化程度较高外还会存在渗碳体片;当激光淬火后,可以获得细小马氏体+较少量的残留奥氏体+少量渗碳体。......

2023-06-29

光敏传感器一般由光源、光学通路和光电元件三部分组成。近年来,随着光电技术的发展,光敏传感器已成为系列产品,其品种及产量日益增加,用户可根据需要选用各种规格产品,在各种轻工自动机上获得广泛的应用。光敏传感器不只局限于对光的探测,它还可以作为探测元件组成其他传感器,对许多非电量进行检测,只要将这些非电量转换为光信号的变化即可。......

2023-06-26

相关推荐