GaCl气体输送至晶片,在此处与NH3混合,就得到了GaN,化学反应式为外部的炉子同时加热生长室和装有液态镓的舟皿。由此,用MOVPE法生长的2in GaN晶片被用作生长的原始料。图2-33说明了随着用HVPE法在蓝宝石上沉积的GaN层厚度增加,位错密度将减少。形成大块GaN衬底时,必须将GaN层从其衬底上分离。GaAs的优点是与GaN的CTE匹配比蓝宝石的更好。随后这一技术转让给了LUMILOG,进行使用HVPE的GaN厚层生长。......

2023-06-15

气相沉积是一种利用气态物质(气相)中发生的某些物理或化学过程,在各种材料或制品表面沉积单层或多层薄膜,如Ti、V、Ni、W、Mo、Cr等元素,形成碳化物、氮化物和硼化物,这些高熔点、高硬度及与钢基体结合能力强的金属化合物被覆在模具或工具的工作表面,从而使模具获得需要的各种性能,如高硬度、高耐磨性、高耐蚀性等,这便是气相沉积技术所要达到的目的。先进的表面超硬镀层是以TiN、TiC、TiCN、金刚石、立方氮化硼(CBN)等为代表的。

气相沉积的基本过程包括:沉积材料的气相物质(气体原子、离子、分子或集合体)的产生、气相物质的运输、气相物质在工件表面形成固态薄膜三个基本环节。

根据涂层成膜过程的机理不同,气相沉积可分为化学气相沉积(CVD)、物理气相沉积(PVD)和等离子化学气相沉积(PCVD)三大类。

1.物理气相沉积(PVD)

物理气相沉积是在真空条件下,利用物理方法,将沉积物材料汽化为原子、分子或离子,直接沉积到基体表面形成金属涂层并与反应气体反应生成化合物涂层的方法,称为物理气相沉积法,简称PVD法。

物理气相沉积由真空蒸镀、离子镀和溅射镀三种基本方法组成,后两种属于离子气相沉积。由于加热方法不同和控制粒子运动的方法不同,PVD的种类也就很多,而且还在不断地发展,且每种PVD法都有专用的设备,工艺方法也在不断地研究发展中。目前PVD法有如图4-14所示几种。其中离子镀发展最快。

物理气相沉积(PVD)法与化学气相沉积(CVD)法相比形成涂层的成分相差不大,PVD法工件的温度较低,可减小工件的变形;而PVD法形成的涂层比CVD法要薄,涂层的粘着牢固度要低于CVD涂层。

PVD法的重要特点是镀膜沉积温度低,只有500℃左右,而且温度还可以降低,沉积速度快。虽然镀膜厚度较薄(一般<5μm),但是能有效地提高模具寿命。如对硬质合金录音机磁头外壳拉深模凸、凹模进行PVD涂复TiN处理,模具寿命提高3倍以上;经低温沉积TiN涂层的电能表拉深模,其使用寿命由原来的2000件提高到2万件以上。但镀膜设备比较复杂,价格高,因此在模具制造上普遍应用受到一定限制。离子镀涂覆层附着力强,硬度高,耐磨性好。常用于冷冲模、压铸模、塑料模等。模具材料低合金工具钢为CrWMn,高速钢为W6Mo5Cr4V2。

图4-14 PVD法基本种类

2.化学气相沉积(CVD)

化学气相沉积(简称CVD)是利用气态物质在固态表面上进行化学反应,生成固态沉积物(表面被覆硬化层)的一种表面强化方法。

这种工艺是将模具工作零件置于抽成真空并通有氢气或氮气的反应室中,同时向反应室通入CH4和TiCl4,将温度升至900~1100℃,即发生化学反应,在模具零件表面沉积一层厚度为5~10μm的TiC涂层。由于TiC硬度很高(2000~4000HV),因而气相沉积TiC涂覆层耐磨性极好,而且具有较好的耐蚀性和很小的摩擦因数。

表面强化层除碳化物(TiC)外,还有氮化物(TiN)、硼化物等。

CVD法具有以下一些特点:

1)设备简单,操作维护方便,灵活性强,只要选用不同的原料,采用不同的工艺参数,就可以制备性能各异的单一或复合涂层。

2)由于绕镀性能好,所以可涂覆带有槽、沟、孔、不通孔等各种形状的复杂工件。

3)由于沉积温度高(800~1100℃),涂层与基体之间结合牢靠,经CVD处理的工件,即使在十分恶劣的条件下工作涂层也不易脱落。但对于高温时变形量较大的钢材和尺寸要求特别精密的工件,要考虑变形的影响。

4)涂层致密均匀,并且可以控制其纯度、结构与结晶度。

CVD法适用于各种拉深模、冷挤模、冲裁模、粉末冶金模等。模具材料高铬合金钢Cr12MoV、Cr12应用较多。

3.等离子化学气相沉积(PCVD)

等离子化学气相沉积(简称PCVD)是将低气压气体放电等离子体应用于化学气相沉积中的一项新技术。它是用辉光放电产生的等离子体激活气体分子,使化学气相的化学反应在低的温度下进行,因而也称等离子增强化学气相沉积(PECVD)。

PCVD具有CVD的良好绕镀性和PVD低温沉积的特点,镀TiN时仅需500℃,可以满足要求变形小的复杂模具工作零件的表面强化,可在不耐高温的材料上沉积成膜,膜致密,附着力强。

4.TD覆层处理

TD覆层处理是热扩散法碳化物覆层处理的简称。该工艺由日本丰田中央研究所于20世纪70年代首先研制成功并申请专利,简称TD处理。实际应用最为广泛的是用熔盐浸镀法,在工件表面形成钒碳化物(VC)、铌碳化物(NbC)、铬碳化物(Cr7C3+Cr23 C6)等超硬覆层,其中VC覆层的应用更广,覆层厚为50μm以上。碳化钒覆层的主要特点如下:

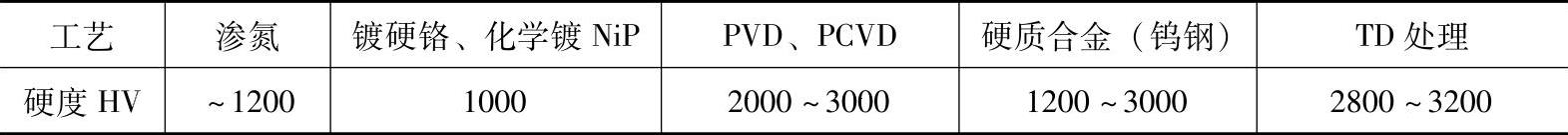

1)覆层硬度高,可达2800~3200HV,远高于渗氮和镀铬(见表4-19),具有良好的表面耐磨性、抗拉伤、抗粘结(咬合)耐蚀性好等性能。

表4-19 几种表面处理及材料硬度比较

2)TD覆层是通过扩散形成的,覆层与基体具有冶金结合,覆层与基体的结合力较镀硬铬和PVD或PCVD的镀层(如镀钛层)高得多,使用中不会脱落,这对在成形模上的应用十分重要。

3)TD处理后可以直接进行淬火,这一点特别适合于各类模具钢材。

4)TD覆层处理可以重复进行。

TD法适用于拉深模、冷挤模、切边模、锤锻模及压铸模等,寿命延长几十倍。

有关模具工基础知识问答的文章

GaCl气体输送至晶片,在此处与NH3混合,就得到了GaN,化学反应式为外部的炉子同时加热生长室和装有液态镓的舟皿。由此,用MOVPE法生长的2in GaN晶片被用作生长的原始料。图2-33说明了随着用HVPE法在蓝宝石上沉积的GaN层厚度增加,位错密度将减少。形成大块GaN衬底时,必须将GaN层从其衬底上分离。GaAs的优点是与GaN的CTE匹配比蓝宝石的更好。随后这一技术转让给了LUMILOG,进行使用HVPE的GaN厚层生长。......

2023-06-15

表6-2NoSQL的类型1.键值存储Key-Value键值数据模型是NoSQL中最基本的、最重要的数据存储模型。列存储可以将数据存储在列族中,存储在一个列族中的数据通常是经常被一起查询的相关数据。列存储的数据模型具有支持不完整的关系数据模型,适合规模巨大的海量数据,支持分布式并发数据处理等特点。......

2023-11-08

松连接是由平键或半圆键与轴和轮毂组成。导向平键和滑键用于传动零件在工作时需要做轴向移动的场合 。也叫导向平键,长度较长 。当轴上传动件要求滑移的距离较大时,因所需导向平键的长度过大,制造困难,故宜采用滑键。图3-5导向平键和滑键2.半圆键连接 键呈半圆形,可在轴上相应的半圆形键槽中摆动,以适应在装配时轮毂中键槽的斜度 。缺点是轴上键槽较深,对轴的强度削弱较大,故一般只适用于轻载连接的场合。......

2023-06-16

成组技术是一种将工程技术与管理技术集于一体的生产组织管理方法体系,CAPP 系统的研究和开发与成组技术密切相关。成组技术就是针对多品种,中小批量的机械产品生产而发展起来的一种先进制造技术。零件分类和编码是成组技术的两个最基本概念。所以,成组技术的核心问题就是充分利用零件上的几何形状及加工工艺相似性进行设计和组织生产,以获得最大的经济效益。......

2023-06-29

图5.20ATM 信元结构信元从第1字节开始顺序向下发送,在同一字节中从第8比特开始发送。图5.21ATM 信头格式各字段含义简述如下。图5.22ATM 协议模型2.ATM 交换原理ATM 系统采用面向连接的工作方式,但其连接为逻辑连接,即虚电路方式。图5.23ATM 虚电路概念示意图在一条通信线路上具有相同VPI的信元所占有的子通路称为一个VP链路。图5.24VP和VC连接所谓ATM 交换,是指在ATM 网中,ATM 信元从输入端的逻辑信道到输出端逻辑信道的消息传递。......

2023-06-26

(一)镍与镍基合金堆焊金属镍与镍基合金堆焊材料中一类是属于含碳量较低的且具有优良抗裂性及耐热耐蚀性的纯镍镍铜(蒙乃尔)和镍基合金;一类是使用较多的耐热、耐蚀且耐磨的镍铬硼硅和镍钼铁合金。纯镍、镍铜(蒙乃尔)和镍基合金具有良好的抗裂性,可用于铸铁或其他难焊合金的过渡层堆焊材料;又由于它们有良好的耐热、耐蚀性,也可用做耐热、耐蚀层堆焊材料。堆焊工艺对铜合金堆焊性能影响极大。......

2023-06-23

OSI参考模型和TCP/IP参考模型有很多相似之处。TCP/IP参考模型最初没有明确区分服务、接口和协议,虽然后来人们试图改进它以便接近于OSI。因此,OSI模型中的协议比TCP/IP参考模型的协议具有更好的隐藏性,在技术发生变化时能相对比较容易地替换掉。OSI参考模型产生在协议发表之前。而TCP/IP却正好相反。现在我们从一般问题转向更具体一些,两个模型间明显的差别是层的数量:OSI模型有7层,而TCP/IP模型只有4层。......

2023-11-22

从最高一级标准到实际应用的测量仪器所进行的量值传递是各个国家各级计量部门的主要职能。联立测量又称为组合测量,它是一种兼用直接测量和间接测量的方法。为了监视生产过程,或在生产线上监测被加工工件质量的测量称为在线测量;反之,称为离线测量。例如,体检中的身高、体重测量,温度计测气温等。精密测量时一般采用数字式测量方法。以仪表指针的偏移量表示被测量的测量方式称为偏差式测量。......

2023-06-22

相关推荐