坯料变形时,由于金属的流动受到模膛的限制和引导,从而可以获得与模膛形状一致的锻件。图3-29 三拐曲轴锻造过程图3-30 弯曲类锻件锻造过程但是,由于模锻是整体成形,并且金属流动时,与模膛之间产生很大的摩擦阻力,因此所需设备吨位大,设备费用高。图3-33所示为平锻机工作原理示意图。......

2023-06-28

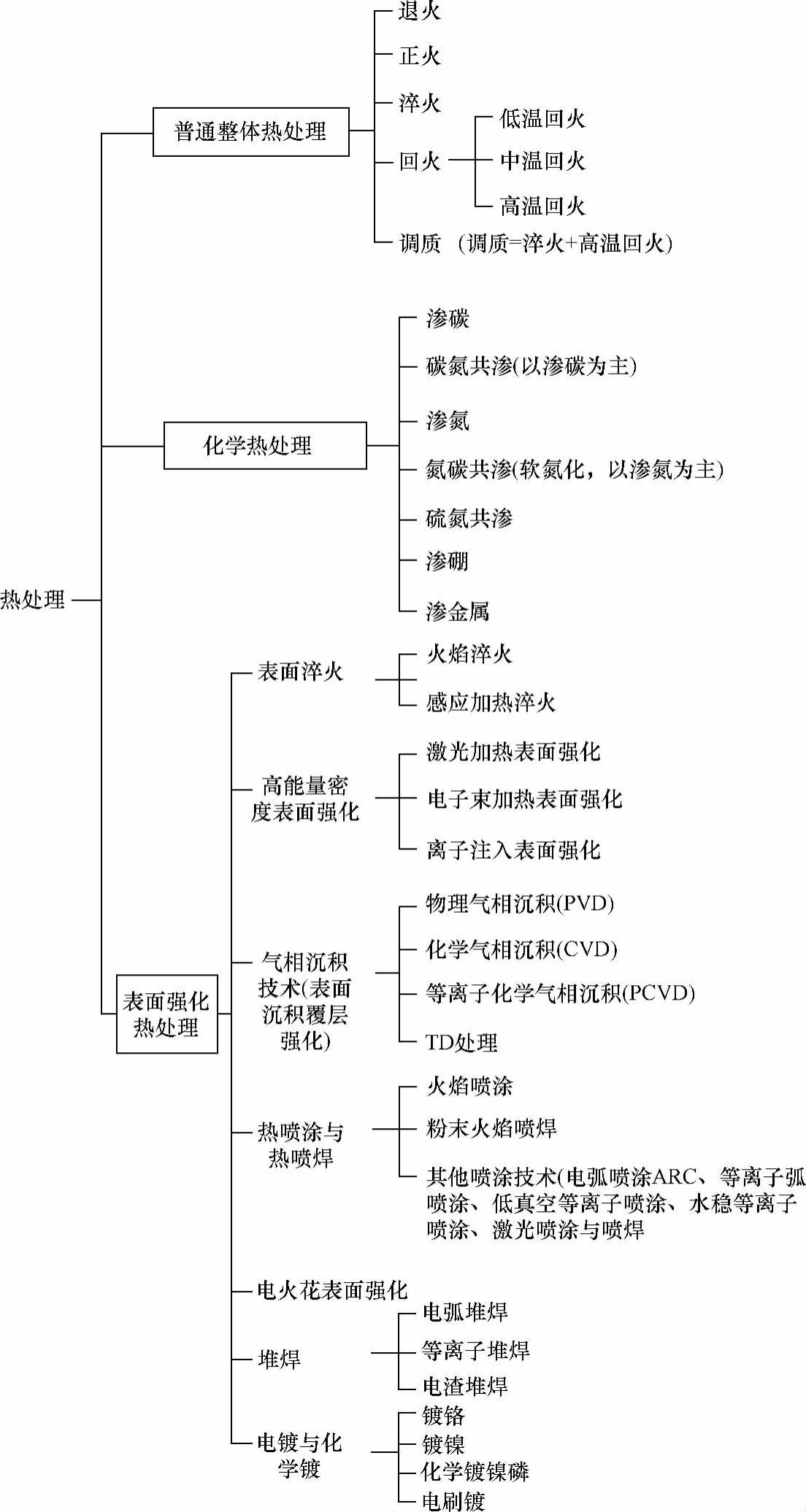

根据GB/T 12603—2005《金属热处理工艺分类及代号》,热处理工艺主要分为整体热处理、表面热处理、化学热处理三大工艺类型。而在模具制造中经常采用的是:退火、淬火、回火、调质等整体热处理工艺,以及渗碳、渗氮、碳氮共渗等化学热处理工艺,具体分类如图4-10所示。

热处理工艺按工件在加工过程中要求或所处工序位置不同又可分为预备热处理和最终热处理两类。

预备热处理的目的在于消除先前加工所造成的某些缺陷,如晶粒粗大、带状组织等;或降低硬度适应以后机加工的需要;或为调整组织状态、消除内应力为最终热处理做好组织准备。预备热处理一般指退火、正火和调质,主要对象是锻件、铸件和粗加工工件。

最终热处理能使钢件满足在使用条件下的性能要求,如淬火、回火、化学或表面热处理。有时,钢材退火或正火能满足使用性能要求,这时正火和退火也是最终热处理。

图4-10 模具热处理与表面强化分类

1.退火及其目的、应用和分类

将钢件加热到临界温度以上20~30℃,保温一定时间后随炉温或在石灰、石英砂中缓慢冷却下来,以得到接近平衡状态组织的一种热处理方法,称为退火。

(1)退火的目的

1)降低硬度,改善切削性能。

2)消除偏析,均匀成分,改善铸造、轧制、锻造和焊接过程中的组织缺陷,消除残留应力。

3)细化晶粒,改善性能,并为最终热处理准备良好的金相组织。

4)恢复塑性、韧性,便于冷变形加工。

5)消除内应力,稳定尺寸,减少淬火变形和裂纹。

(2)退火的应用 退火工艺主要用于铸锻件和冷压件加工后,利用堆焊和焊接方法来强化或修补凹模后,都必须进行退火处理来消除应力。

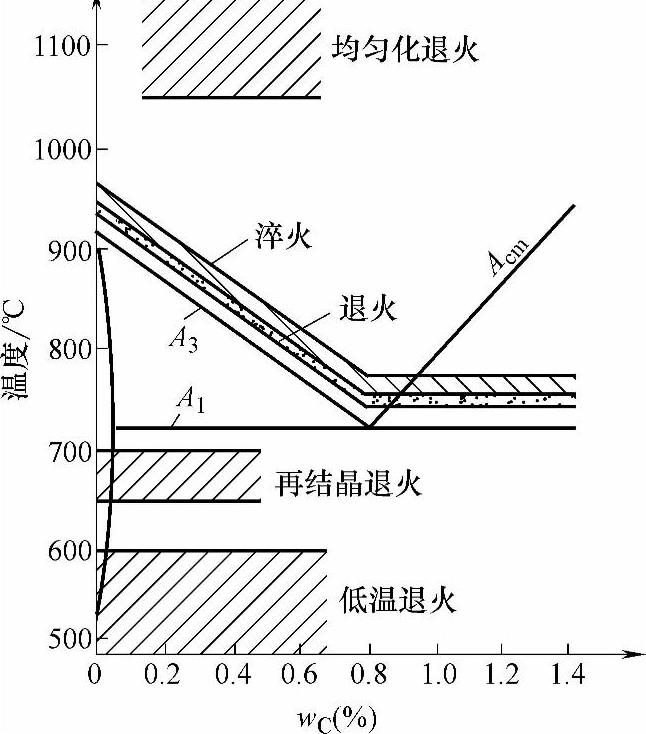

(3)退火的分类 退火可以细分为完全退火、等温退火、球化退火、均匀化退火等多种。图4-11所示为钢退火的基本分类及大概温度范围。

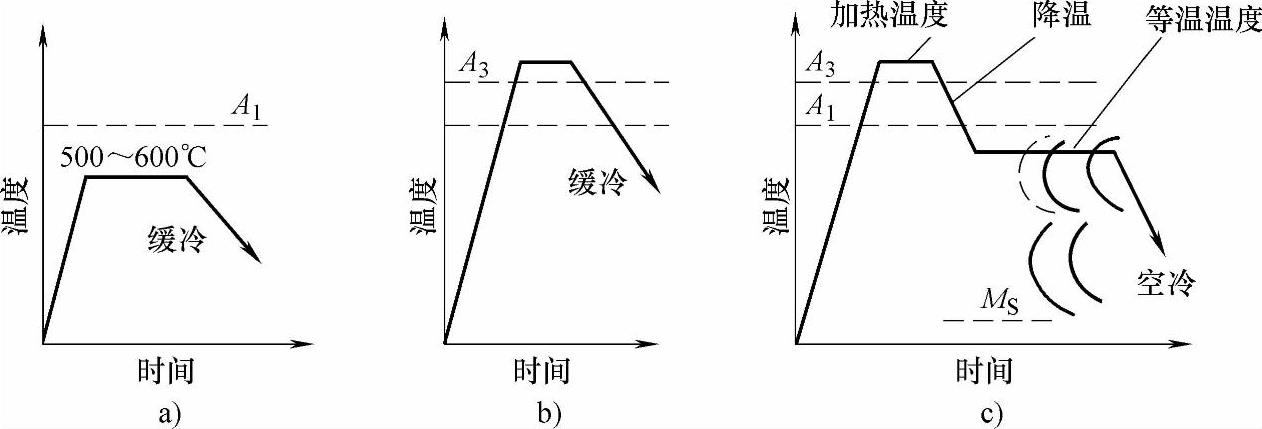

1)完全退火。完全退火是将亚共析钢(碳的质量分数<0.77%)加热到A3以上,保温足够的时间,使组织完全转变成奥氏体并使奥氏体均匀化或基本均匀,继之以缓慢冷却,如图4-12b所示。完全退火的目的是使钢件软化,以便于以后的机械切削加工或塑性变形加工;使钢的晶粒细化、消除内应力以及为淬火准备适宜的组织。

为了达到上述目的,完全退火的加热温度通常规定为高于A3以上20~30℃。但工模具钢中经常含有钨、铬、铝和钒等强碳化物形成元素,适当地提高奥氏体化温度可使它们所形成的碳化物能够较快地溶入奥氏体中。

图4-11 钢退火的基本分类及大概温度范围

一般完全退火需时较长。为了缩短工艺过程的时间,保温后可尽快地把钢件从退火加热温度降至稍低于下临界温度。此后,在珠光体转变温度范围内用适当的冷却速度缓冷,转变成符合要求的金相组织和性能。

2)不完全退火。不完全退火对于亚共析钢,加热温度在A1~A3之间,而对于过共析钢则在A1~Acm之间,通常稍高于下临界温度。

不完全退火与完全退火的区别在于前者只是部分地重结晶形成奥氏体,而后者则全部重结晶,完全转变成奥氏体。因此,完全退火又称重结晶退火。

不完全退火的目的与完全退火近似,但由于在加热温度下不能完全重结晶,所以细化晶粒方面不如完全退火的好。但不完全退火的优点是加热温度低,所以不完全退火又有低温退火之称,如图4-12a所示。

图4-12 不完全退火、完全退火和等温退火工艺示意图

a)低温(不完全)退火 b)完全退火 c)等温退火

3)等温退火。多用于工具钢、合金钢,可代替完全退火,缩短退火周期。目的在于改善金相组织,降低硬度,改善切削加工性能。

等温退火的加热工艺与完全退火相同。但钢经奥氏体化后,等温退火以较快速度冷却到A1以下,等温一定时间,使奥氏体在等温中发生珠光体转变,然后以较快冷速(一般为空冷)冷至室温,如图4-12c所示。

4)球化退火。球化退火是碳的质量分数≥0.77%的模具钢中应用最普遍的退火工艺。采用此工艺可使片层状珠光体变成粒状珠光体。由于粒状珠光体硬度比片层状珠光体低,因而改善了模具切削加工性能。

球化退火又是为淬火前做准备的一种热处理工艺。当珠光体中存在片状渗碳体或先共析网状渗碳体,会使钢的力学性能下降、变脆,淬火时容易发生变形甚至开裂。如果使渗碳体球化则钢的韧性明显提高,加工性能明显改善,淬火组织均匀,淬火后的工具锋利且寿命提高。因此,对于高碳钢、高碳合金钢等工模具在淬火前一般进行一次球化退火。

5)均匀化退火。将钢锭或钢坯加热到1000℃以上,并较长时间保温,使钢中元素进行扩散,使之均匀分布并消除偏析,故均匀化退火又称扩散退火。均匀化退火的同时也消除内应力,一般制造大模具时才使用均匀化退火,并直接在钢厂完成此工序。

6)去应力退火。退火温度一般在600~650℃,目的是消除冷加工或粗加工产生的硬化、应力,主要是为后续加工或后续处理创造适当条件。

7)再结晶退火。再结晶退火又称软化退火。退火温度一般在680~720℃进行(合金钢高于此温度),目的是消除冷加工后的组织变形,消除加工硬化。

2.正火及其目的和应用

将钢件加热到临界温度(A3、Acm)以上30~50℃,保温一定时间使其完全奥氏体化。然后放在空气中自然冷却,这种热处理工艺称为正火。

正火和退火的区别是冷却方法的不同。退火是在炉内以一定的降温速度冷却,冷却速度较慢;正火则是在空气中冷却,正火比退火冷却速度大。正火后所得的珠光体组织较细,强度、硬度比退火高。正火获得细珠光体组织通常称为索氏体。

正火的目的是:

1)对低碳钢(wC<0.25%)代替其完全退火,提高韧性,改善切削加工性能。

2)对过共析钢可改善或消除其网状渗碳体,便于球化退火。

3)可细化晶粒,提高综合力学性能,对要求不太高的结构零件,可用正火代替工艺复杂的调质,作为最终热处理。

4)作为中碳结构钢制作的较重要零件的预备热处理。淬火前正火,可使组织细化,减少淬火变形和开裂倾向。有时可代替高频淬火前调质。

由于采用正火工艺生产效率高、耗能少,碳的质量分数小于0.5%的碳素结构钢应尽量采用正火代替退火。

3.淬火及其目的、方法和应用

将钢件加热到临界温度以上,保温一定时间,随后放入淬火冷却介质(水、油及盐或碱的水溶液)中快速冷却下来,以得到马氏体组织的一种热处理方法,称为淬火。

淬火和回火是模具钢或模具零件强化的最主要手段,也是最常用的最终热处理。其关键是控制加热速度、淬火温度、保温时间和冷却速度。

(1)淬火的目的

1)提高硬度和耐磨性,增加模具使用寿命和耐用度。

2)提高弹性。通过淬火加上一定温度回火,常是提高弹性元件的重要途径。

3)提高强度和韧性。通过淬火和适当温度回火,可以达到良好的强度和韧性,获得良好的综合力学性能。

4)通过淬火可提高特殊性能钢的永久磁性、耐蚀性和耐热性等。

(2)淬火的方法 淬火的方法有多种,生产中常用的有如下几种:

1)单液淬火法。将加热的钢件投入一种淬火冷却介质中一直冷却到室温的淬火,称为单液淬火法。例如,一般碳钢在水中或水溶液中淬火,合金钢在油中淬火等均属单液淬火法。它是最常用的一种淬火方法。

2)双液淬火法。先将加热的钢件投入冷却能力较强的介质中冷却,使奥氏体急速过冷至接近于马氏体转变区域,然后再立即转入另一冷却能力较弱的介质中冷却至室温,从而得到马氏体转变的操作过程,称为双液淬火法。碳钢通常采用先水冷后油冷的方法进行双液淬火。采用水、油双液淬火与单液淬火法相比,减小了淬火时的内应力,减少工件开裂与变形。双液淬火的关键是准确控制钢件由第一种介质转入第二种介质时的温度。

3)预冷淬火法。将加热的钢件从加热炉中取出后,先在空气中冷却到一定温度,再投入淬火冷却介质中冷却,称为预冷淬火法。实践表明,预冷淬火法可在不降低淬火件硬度和淬硬层深度条件下,使淬火热应力大为减小,因而也有助于减小淬火变形和开裂。

4)分级淬火法。将加热的钢件先投入温度在马氏体开始转变点Ms附近的冷却介质中等温停留一段时间(一般为2~5min),待工件表面与中心温度基本上一致时,再取出在空气中冷却,以获得马氏体组织的淬火,称为分级淬火。与单液淬火法、双液淬火法相比,分级淬火可以显著地减小淬火内应力与淬火工件变形和开裂的倾向。多用于碳素工具钢、合金工具钢、高速工具钢、合金结构钢及钢结硬质合金的淬火。且工件尺寸不大。

5)等温淬火法。将加热的钢件投入温度稍高于Ms点的盐浴或碱浴中,保温足够长时间(一般为半小时以上),使过冷奥氏体转变为下贝氏体组织,待基本转变完成后取出空冷的操作过程,称为等温淬火法,又称贝氏体淬火。等温淬火法的特点是淬火内应力很小,工件不易发生变形与开裂。同时所得到的下贝氏体组织又具有良好的综合力学性能,其强度、硬度、韧性和耐磨性都较高,对提高模具使用寿命有利。

由于低碳贝氏体的性能不如低碳马氏体好,故低碳钢一般不进行等温淬火。等温淬火适用于中碳以上的钢,多用于合金工具钢的淬火。且工件尺寸也不能太大。

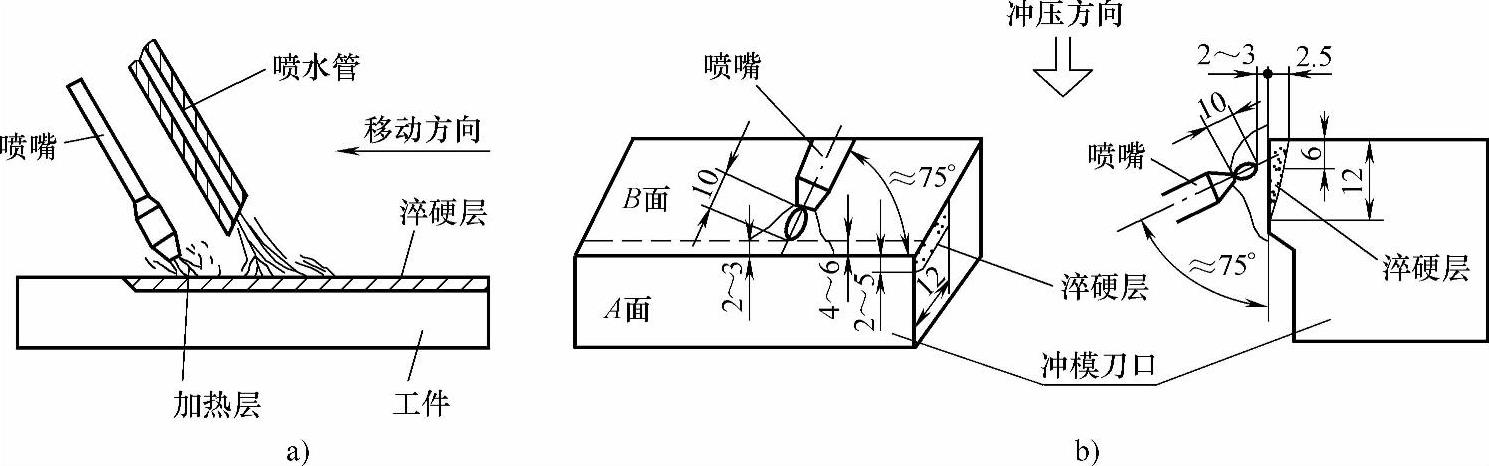

6)火焰淬火法。它是利用可燃气体(如乙炔、甲烷、丙烷、煤气、天然气)为燃料,氧气为助燃剂,用气焊用的喷枪,把模具需要淬硬的部位加热到淬火温度,随即用水或空气快速冷却后获得所需的表层硬度和淬硬层深度的操作过程,称为火焰淬火法,如图4-13所示。

图4-13 火焰淬火法

a)火焰淬火示意图 b)单喷嘴火焰淬火工艺有关参数

火焰淬火的火焰温度决定于火焰源,如氧乙炔焰,最高温度约3200℃;煤气-氧火焰,最高温度约2000℃。火焰淬火的淬硬层一般为2~6mm。火焰淬火的主要特点只是表层淬硬而基体组织没有变化,所以淬火无变形。它适用于具有火焰淬硬性能的冷作模具钢7CrSiMnMoV。其他材料虽然也可以用,但效果不良,往往产生淬火的局部与未淬火的基体开裂。同时适用于刀口模和弯曲模的肩部淬硬。

火焰淬火时,一定要使用“还原焰”,以避免氧化。所谓还原焰是指焊炬所供给氧气一定要适当,不能过多。一般火焰长度控制在10~15mm,氧气压力为49~69MPa,乙炔压力为4.9~6.9MPa。加热时火焰端部离加热面2~3mm,距刃口边缘4~6mm,加热带控制在8~12mm。

7)真空淬火。这是一种新的热处理技术。将工件置于密闭的真空炉内加热至一定温度,然后在炉内冷却的方法,称为真空淬火。真空淬火的最大特点是工件在真空炉内加热和冷却,零件表面的氧化作用得到抑制,从而可以得到光亮的处理表面,而且变形量很小(<0.01mm)所以,有些工件经真空淬火后可不用再精加工而直接使用。此外实践表明,经真空淬火的工件,强度和韧性比用盐浴淬火均有增加,使用寿命成倍提高。因此真空淬火特别适合精密零件和要求高的凸、凹模零件加工。

一般中温加热的工件,真空度为0.1~1Pa即可达到真空淬火目的。当真空度高时,钢中的合金元素蒸发变成气体到炉内,使工件表面变粗,影响质量。

这里要说明的是,仅仅完成淬火态的工件不允许直接用于工作中。淬火后必须实时进行1~2次或多次的回火处理,以调整其组织及应力等。淬火回火对模具零件或其他机械零件来说,其处理过程一前一后总是捆绑在一起才算最终热处理。单是淬火不是最终热处理,回火才是最终的热处理工序。

4.回火及其目的、方法和应用

将淬火钢件重新加热到临界温度以下的一定温度(回火温度),保温一定时间,然后在空气或油中冷却到室温的操作过程,称为回火。它是在淬火后马上进行的一道热处理工序。其目的是消除淬火后的内应力和脆性,提高塑性与韧性,稳定工件尺寸,获得所需要的组织。

根据回火温度不同,有低温回火、中温回火和高温回火之分。

(1)低温回火(150~250℃)主要为了减少淬火钢的脆性而又不降低硬度。它主要用于各种高碳的冲压模具,回火后硬度一般为58~64HRC。

(2)中温回火(300~500℃)主要为了提高钢淬火后的韧性和弹性。它主要用于各种弹簧和型腔模具的推杆件处理,回火后硬度一般为35~50HRC。

(3)高温回火(500~650℃)其主要目的是获得尽量高的强韧性,使钢的组织变细,获得强度、塑性、韧性、硬度都较好的综合力学性能。其硬度稍有降低有利于切削加工。淬火加高温回火又可称为“调质”处理。广泛用于中碳结构钢或低合金结构钢制的重要结构零件处理,回火后的硬度一般为200~330HBW。

对某些高合金钢可获得二次硬化效果,提高硬度、耐磨性和尺寸稳定性,消除残留奥氏体。热作和塑料模具零件采用高温回火,目的是提高模具在工作温度下的韧性和耐磨性。

5.调质及其作用

将淬火后的钢件进行高温回火处理,即淬火加高温回火相结合的双重热处理方法,称为调质处理(调质处理=淬火+高温回火)。

调质的目的是进一步细化内部组织结构,获得比退火、正火更良好的力学性能,降低硬度,改善切削加工性能。调质处理一般作为最终热处理,但也可以作为表面淬火和化学热处理前的预备热处理(也称中间热处理)。例如模具中重要的钢模座、卸料板和凸凹模的毛坯加工后就设有调质处理工序。

6.冷处理及其作用

冷处理又称冰冷处理、低温处理或超低温处理。它是淬火工艺的继续,一般模具工作零件在淬火冷却到室温后应立即进行。其目的是使钢中的残留奥氏体(常温下的不稳定组织,容易引起尺寸变化等)完全转变为稳定的马氏体。进一步提高模具钢的强韧性和耐磨性,同时也能达到尺寸稳定性的目的。

常用的冷处理温度为-50~-80℃。对于冷作模具钢来说最好采用冷处理,其处理温度为-150~-195℃。冷处理时要保证工件内外温度的一致性,对形状复杂的模具为避免开裂,尽量使其均匀冷却,处理后及时回火。例如Cr12MoV制造的硅钢片凸模,1030℃空冷淬火、180℃回火、刃磨寿命为5万次。淬火后再经-70℃冷处理1h后180℃回火1h,则刃磨寿命为12万次。

(1)冷处理的适用范围

1)较适用于精度要求很高,又必须保证其尺寸稳定性的工件,如精密长寿命多工位级进模的卸料板、凹模等。

2)对于马氏体转变温度较低及残留奥氏体较多的模具钢,以及量具、刃具和冷作模具的精密零件,为了保证硬度、耐磨性及尺寸稳定性可以采用冷处理。例如Cr12、Cr12MoV采取冷处理后可以使残留奥氏体完全转变为稳定的马氏体。

(2)冷处理所用的介质

1)干冰(固体二氧化碳)加酒精,可到-78℃。

2)丙烷,可到-42℃。

3)氟利昂(CF3Cl),可到-81℃。

4)液氮,可到-196℃(深冷处理)。

5)液氢,可到-252℃(深冷处理)。

(3)冷处理时应注意的事项

1)工件经过热处理后,必须经过水煮1h。水煮的目的是在冷处理前,先部分消除淬火应力,防止冷处理时工件变形与开裂。

2)冷处理后,工件应投入到室温(20℃)的水中,而不是直接回火,这种工艺称为冷处理急热法。它实质上是把冷处理的模具在-196~+20℃温差下急剧快速加热,这种冷处理的激烈加热,可以减少冷处理后因残留奥氏体转为新生马氏体后所形成的残留应力的60%左右,避免脆断和崩刃,对防止冷处理弊病的产生十分有效。因此,模具经2h冷处理后可以将残留奥氏体减至最小或消除,硬度比一般淬火后提高1~2HRC。

3)马氏体的晶体体积略大于奥氏体,所以冷处理后的模具尺寸略有胀大。

7.时效处理及其分类、目的和应用

为了消除铸件内应力,稳定铸件形状和尺寸而进行的工艺过程,称为时效处理,简称时效。

时效分人工时效、自然时效和振动时效。

(1)人工时效 又称加热时效。其过程为将铸件(一般为灰铸铁)加热到200℃以内,保温10~20h,甚至更长时间。若要快速进行,可将铸件在炉内加热至(650±10)℃,保温一定时间后,随炉冷却至200~250℃后,再进入空气中冷却即得。人工时效加热费用高,周期短。

(2)自然时效 其过程为将灰铸铁件放在空气中长期存放(一般放置6个月至一年),让其自然释放应力,达到稳定组织的目的。特点是时效周期长。

(3)振动时效 其费用低,能耗少。

有关模具工基础知识问答的文章

坯料变形时,由于金属的流动受到模膛的限制和引导,从而可以获得与模膛形状一致的锻件。图3-29 三拐曲轴锻造过程图3-30 弯曲类锻件锻造过程但是,由于模锻是整体成形,并且金属流动时,与模膛之间产生很大的摩擦阻力,因此所需设备吨位大,设备费用高。图3-33所示为平锻机工作原理示意图。......

2023-06-28

管材热处理的目的是改变钢的内部组织结构,而改善钢的性能。管材通过适当的热处理可以显著提高其机械性能,延长机器零件其使用寿命。管材热处理工艺根据管材热处理的目的、要求和工艺方法的不同,分为整体、表面和化学热处理三类。管材热处理的三阶段包括加热、保温、冷却。通常,管材在930~950℃以下加热,其晶粒长大的倾向小,便于热处理。......

2023-06-23

碳含量在0.35%以上的铸造碳钢件也可采用调质处理,以改善其综合力学性能。高锰钢导热性差,铸钢件在加热时易引起应力,厚壁铸钢件则宜采用缓慢加热。......

2023-06-28

焊接工艺评定的目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。美国ASME规范认为,焊接工艺评定的目的是确定拟建造的产品满足对预定应用场合提出的各项性能要求的能力。焊接工艺评定报告应有企业管理者或管理者代表审查签字,以保证该企业完成的焊接工艺评定程序的合法性,以及试验结果的可靠性。......

2023-06-28

常用的熵编码有基于图像概率分布特性的哈夫曼编码、算术编码和游程编码三类。采用哈夫曼编码时有两个问题值得注意:1)哈夫曼编码没有错误保护功能,在解码时,如果码串中没有错误,那么就能一个接一个地正确译出代码。3)重复第2)步,最后输出的“当前区间”的下边界就是该给定符号序列的算术编码。......

2023-06-21

(一)施胶的目的纸张纤维之间存在着大量的毛细管,纤维本身又具有亲水性,使纸张具有较强的吸收液体的能力。因此,不同用途的纸或纸板,需要使用与使用过程相适应的检测方法。(六)施胶及施胶剂的发展纸张施胶历史悠久,几乎造纸发明伊始就采用了对纸张进行施胶的方法。......

2023-06-23

下面主要介绍使用PCBLIB制作元器件封装的两种方法,即手工方法和利用向导法。主菜单主要是给设计人员提供编辑、绘图命令,以便于创建一个新元器件封装。元器件封装库管理器主要用于对元器件封装库进行管理。在附录中有该元器件库中的常用PCB封装元器件图形。(二)制作元器件封装1.手工制作双列直插封装一般小于24个引线端子的DIP系列集成电路PCB封装元器件,其相邻两端子的间距为100 mil,两列之间的间距为300 mil。......

2023-10-23

相关推荐