公差与配合的选择是否恰当,对产品的性能、质量、互换性与经济性都有着重要的影响。尺寸公差与配合的选择主要包括配合制、公差等级及配合种类。公差等级可采用计算法或类比法进行选择。表2-11公差等级应用范围表2-12常用公差等级应用示例3.配合种类的选用当配合制和公差等级确定后,配合的选择就是根据所选部位松紧程度的要求,确定非基准件的基本偏差代号。......

2025-09-29

1.尺寸偏差

尺寸偏差(简称偏差)是指某一尺寸[实际(组成)要素的尺寸、极限尺寸等]减其公称尺寸所得的代数差,它包括极限偏差(上极限偏差、下极限偏差)。

上极限偏差为上极限尺寸减其公称尺寸所得的代数差(孔用ES表示,轴用es表示),即

ES=Dmax-D (3-1)

es=dmax-d (3-2)

如图3-1所示圆柱销的上极限偏差es=+0.055mm。

下极限偏差为下极限尺寸减其公称尺寸所得的代数差(孔用EI表示,轴用ei表示),即

如图3-1所示圆柱销的下极限偏差ei=+0.028mm。(https://www.chuimin.cn)

2.尺寸公差

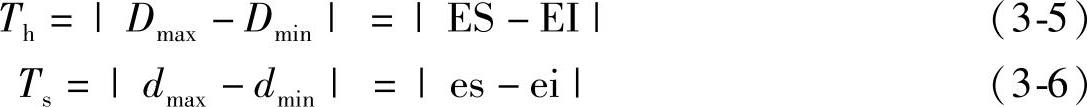

尺寸公差(简称公差)是指允许尺寸的变动量。它等于上极限尺寸减下极限尺寸之差的绝对值,或上极限偏差减下极限偏差之差的绝对值。它是一个没有正、负符号的绝对值(孔用Th表示,轴用Ts表示),所以,零公差或负公差的说法是不妥的。尺寸公差的计算式为

如图3-1所示圆柱销的公差为0.027mm。

3.尺寸偏差与尺寸公差的区别

1)概念不同。极限偏差是相对于公称尺寸偏离大小的数值,即确定了极限尺寸相对公称尺寸的位置,它是限制实际偏差的变动范围。而公差仅表示极限尺寸变动范围的一个数值。

2)作用不同。极限偏差表示了公差带的确切位置,可反映出零件在装配时配合的松紧程度;而公差仅表示公差带的大小,它反映了零件的配合精度。若公差值大则允许尺寸变动的范围大,因而要求加工精度低;反之,公差值小则允许尺寸变动的范围小,因而要求加工精度高。

3)代数值不同。由于实际(组成)要素的尺寸和极限尺寸可能大于、小于或等于公称尺寸,故尺寸偏差可以是正数、负数或零;而尺寸公差是一个没有符号的绝对值,总是一个正数,且不可为零。

相关文章

公差与配合的选择是否恰当,对产品的性能、质量、互换性与经济性都有着重要的影响。尺寸公差与配合的选择主要包括配合制、公差等级及配合种类。公差等级可采用计算法或类比法进行选择。表2-11公差等级应用范围表2-12常用公差等级应用示例3.配合种类的选用当配合制和公差等级确定后,配合的选择就是根据所选部位松紧程度的要求,确定非基准件的基本偏差代号。......

2025-09-29

在前面一节中,介绍了有关TTL IC的信号电平。不过,当处理TTL时,还必须牢记对噪声的处理措施。这时为高电平的逻辑值“1”。这种状态被称为低阻抗状态。因为继电器处于OFF状态,所以I/O口的PB。变为开放状态,噪声容易从此处进入。在命令上,虽然操作机构是处于停止状态,但是因为噪声,微型计算机向继电器发送了动作信号,操作机构就运转了。因此,当继电器处于OFF状态时,如果微型计算机因为噪声产生了错误的指令,就会引起麻烦。......

2025-09-29

表2-18倒圆半径与倒角高度尺寸的极限偏差的数值3.线性尺寸的一般公差的表示方法线性尺寸的一般公差主要用于较低精度的非配合尺寸。采用国家标准规定的一般公差时,在图样上的尺寸后不注出极限偏差,而是在图样的技术要求或有关文件中,用标准号和公差等级代号作出总的表示。......

2025-09-29

将微处理器、存储器、I/O接口电路和相应的实时控制器件集成在一块芯片上,称为单片微型计算机,简称单片机。其与计算机的主要区别有如下几点:PC机的CPU主要面向数据处理,其发展途径主要围绕数据处理功能、计算速度和精度的进一步提高。单片机的I/O接口实际上是向用户提供的与外设连接的物理界面,用户对外设的连接要设计具体的接口电路,需有熟练的接口电路设计技术。......

2025-09-29

对于形状异常复杂、精度有特殊要求并伴随有多种冲压工序的制件,应采取对应的工艺措施予以保证。普通冲裁件外形及型孔尺寸的经济公差等级一般不高于IT11,制件外形公差等级最好低于IT10,而型孔公差等级最好低于IT9。表4-1 冲裁件外形与内孔尺寸公差 注:1.分子为冲件外形公差,分母为冲件内孔公差。在实际生产中,制件的尺寸精度是由产品设计给定的,要保证其全部尺寸精度往往难以达到。......

2025-09-29

滚动轴承的尺寸公差和旋转精度用英文字母表示。各类轴承的外形尺寸简图如图4-1~图4-4所示。锥度公差,由锥孔两端实际平均直径的偏差的极限表示。直径变动量Vdsp用任一径向平面内的内径变动量的最大值表示。......

2025-09-29

数字制造是实现智能制造的基础与手段,而智能制造是数字制造的提升。数字制造过程以信息处理为核心,而智能制造过程以智能学习与推理为核心。数字制造系统在环境异常或使用错误时无法正常工作,而智能制造系统则具有容错功能。......

2025-09-29

相关推荐