1.概况了解下图是一张车床尾座装配图,没有标注出装配尺寸公差,一些标准件、小零件也没有标出,只是反映了主要装配关系。......

2023-06-25

模具装配图的结构形式因制件不同而不同,即模具结构因“件”而异,一“模”一个样,这里举两个实例作些介绍。

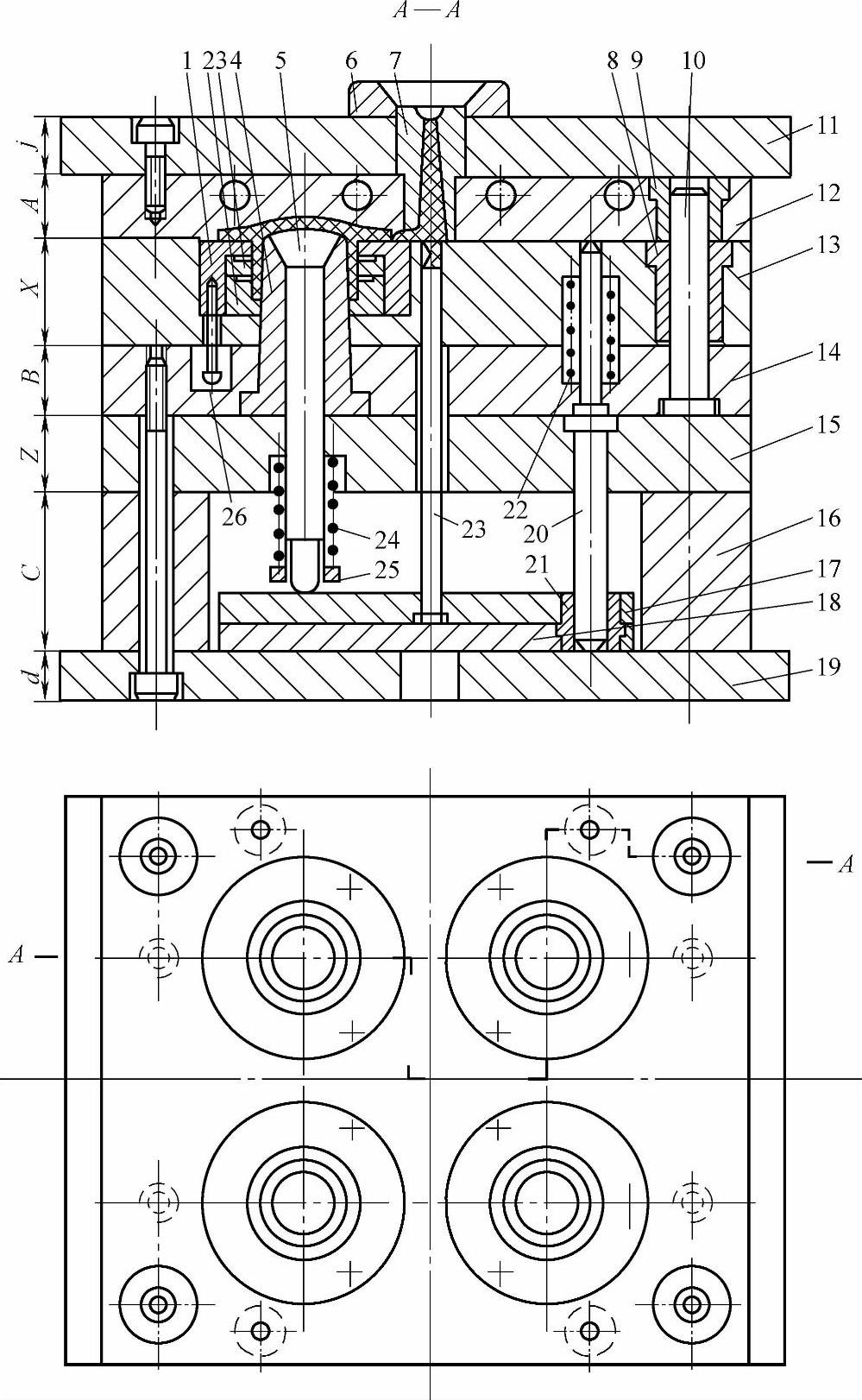

1.双膜盖注射模

图2-24所示为聚乙烯(PE)双膜盖塑料制品,膜厚为0.3mm。圆外形虽简单,但二层薄膜如何成型,成型后又怎样保证不撕裂,方便脱模,又有较高的生产率是模具结构要解决的重点。

图2-24 PE双膜盖塑料制品

图2-25所示为双模盖模具装配结构图,由主视图、俯视图和双膜盖脱模示意图组成。

图2-25所示为双膜盖模具结构图,二层薄膜由件1、2、3三个能松散的浮动成型圈成型,一模四组(腔),分别装在推板13上,推板靠四个弹簧分型,分型距由限位螺钉26限位,使件1、件2、件3之间有分型距的松散度,开模后由托盘顶杆5顶出。双膜盖脱模示意图如图2-26所示。

1)薄膜采用拼合浮动成型圈1、2、3成型。

2)利用PE材料的韧性,采用托盘顶杆5强脱卸件。

3)设计成一模四腔,提高了生产率。

该模模架选用方法如下:

①该模采用侧浇口,则选用S系列模架。

②该模型芯固定采用动模垫板Z,则应选用S—B型模架。

图2-25 双膜盖模具

1、2、3—浮动成型圈 4—型芯 5—托盘顶杆 6—定位圈 7—浇口套 8—推板导套 9—型腔板导套 10—导柱 11—定模板 12—凹模板 13—推板 14—型芯固定板 15—动模垫板 16—垫块 17—上顶板 18—下顶板 19—动模座板 20—顶板导柱 21—顶板导套 22、24—弹簧 23—钩料杆 25—锁母 26—限位螺钉

图2-26 双膜盖脱模示意图

1、2、3—浮动成型圈 4—型芯 5—托盘顶杆 13—推板 14—型芯固定板 15—动模垫板 26—限位螺钉

③制品最大外径Φ32mm,一模四腔,按其成型区间选用160mm×160mm模板外形周界为宜。

④型腔板成型较浅,选用板厚A=20mm即可。

⑤型芯固定板取20mm即可。

⑥垫块高度取50mm即可(两顶板厚28mm,顶出距为15mm,余量取5mm,再考虑点安全余量得到)。

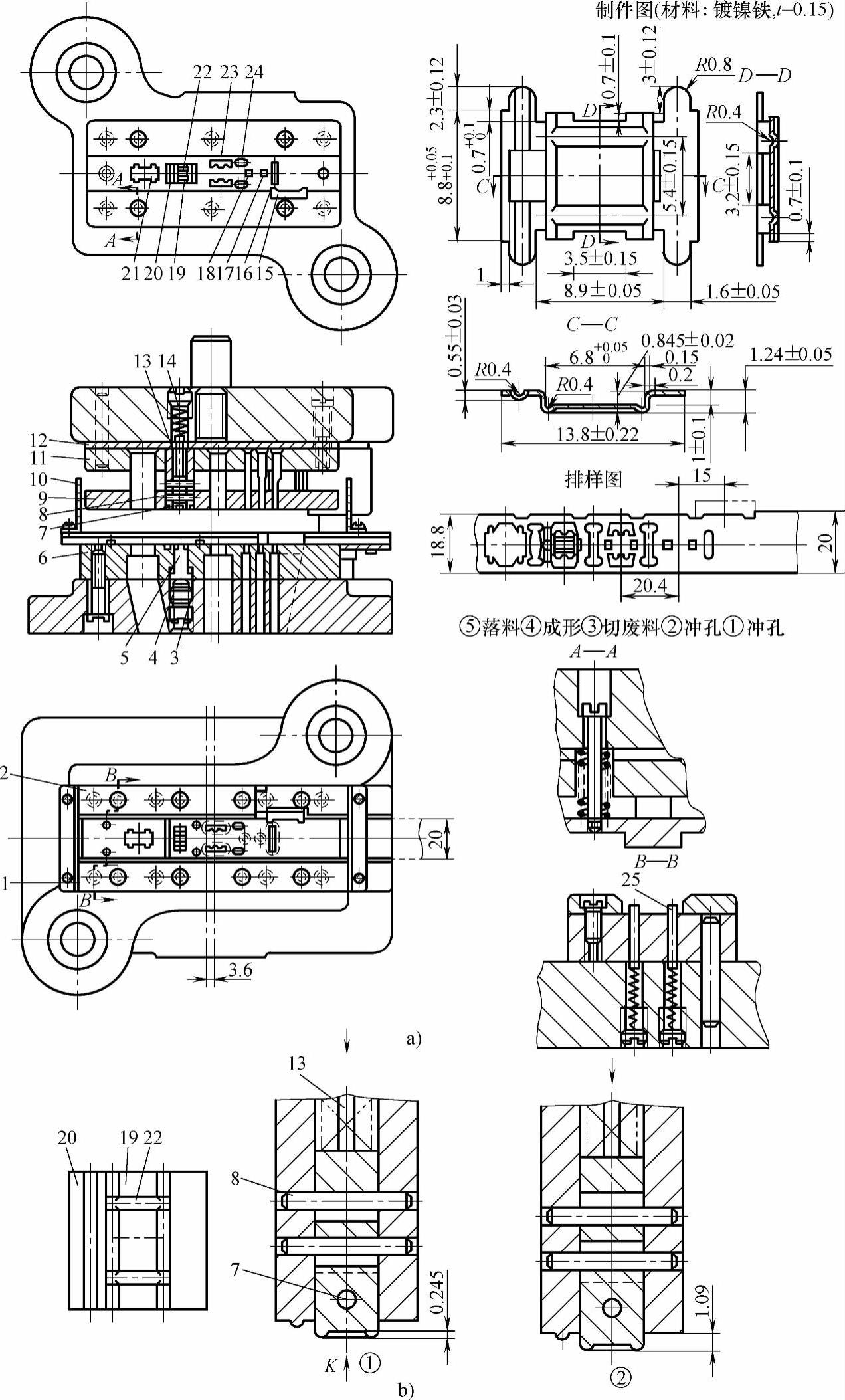

2.阳极冲孔、冲废料、成形、落料级进模

图2-27所示为一副5工位冲孔、冲废料成形、落料级进模。它由制件图、排样图、主视图、俯视图、仰视图、A—A和B—B局部剖视图,以及成形工位压弯成形组合凸模等视图表示该模具的全部结构,是所有模具图表示最清晰的一个实例。

由图可知,该制件是一个用薄料制成的较复杂小型弯曲成形件,尺寸小,精度高,比较难加工。采用级进模按排样图设有5个工位,用齿形单侧刃定距冲压而成。模具采用标准对角导柱滑动导向模架,三板式弹压卸料,导料板导料带安全护板装置,以及下出件方式的模具结构。工位⑤压弯成形部分采用组合结构压筋成形,弯曲凸模、凸模相互可活动,满足了弯曲成形工艺的先后顺序的需要,保证了成形质量。其工作过程单独画成示图,读者更容易看懂。

图2-27 阳极冲孔、冲废料、成形、落料级进模

a)模具结构 b)组合凸模(①自由状态,②工作状态) 1、2—侧面导板 3、4—螺塞 5—成形凹模 6—凹模 7、8—圆柱销 9—卸料板 10—安全板 11—凸模固定板 12—垫板 13—顶杆 14—弹簧 15—侧刃 16~18、23、24—凸模 19、20、22—压弯凸模 21—落料凸模 25—活动顶杆

有关模具工基础知识问答的文章

变频电路是指在采用变频器作为核心部件的电气控制电路。图8-11 典型变频电路的实际应用图8-12所示为典型变频电路的结构示意图。变频电路控制器电动机反向运转的控制过程若需要电动机反向运转时,拨动转换开关SA接到REV端,使REV端与公共端短接,变频器则执行反转指令。......

2023-06-23

对检测电路进行识读时,我们首先要从电路的检测部分入手,找到主要的传感器件,了解该传感器的功能及结构特点。最后,顺信号流程,通过对各电路单元的分析,完成对整体线性电源电路的识读。室外机温度检测元件采用热敏电阻,热敏电阻的阻值会随环境温度的变化而变化,微处理器在工作中要不断地检测室外温度、盘管温度和排气管温度,为实施控制提供外部数据。设置在室外机检测部位的热敏电阻通过引线和插头接到控制电路插接件CN06上。......

2023-06-26

电路图中电阻阻值单位按标注规则识读,方法如下:1)带有小数点的,加单位“Ω”,以便与MΩ区别,如R1=1.5Ω。字母有时也表示小数点的位置。4)数码表示法:电容器的数码表示法,一般用3位数来表示容量的大小,其单位为pF(皮法),从左起第一、二数字为有效数字位,第三位数表示有效数字后边加零的个数。若第三位数为数字“9”的话,表示前两位数要乘10-1。......

2023-06-28

基础结构图是表达基础结构布置及详细构造的图样,如图1-3-4所示。从-3.500到-4.000为基础大放脚,高度为500mm,宽度为2400mm,在基础底板配有双层φ10@200的钢筋。基础下有100厚的C10素混凝土垫层。图1-3-4基础结构图图1-3-5为一个锥形的独立基础。垂直剖视图清晰地反映了基础柱、基础及垫层三部分。......

2023-07-01

PLC电路是指采用PLC作为核心部件的电气控制电路。该类电路的主要特征是通过PLC控制的突出优势,实现电路可靠、优良的控制功能。图8-1所示为继电器控制方式和PLC控制方式的电路比较示意图。图8-2所示为几种不同品牌PLC的实物外形。作为专门为工业生产过程提供自动化控制的控制装置,PLC采用了全新的控制理念。图8-5 典型PLC电路的结构示意图通过了解不难看出,PLC电路的最大特点就是结......

2023-06-23

一次电路中的断路器可采用手动方式直接合闸和跳闸,也可采用合闸和跳闸控制电路来控制断路器合闸和跳闸,采用电路控制可以在远距离操作,操作人员不用进入高压区域。在操作断路器时,一般会采用信号电路指示断路器的状态。图8-22 某个10kV电源进线断路器控制和信号电路1.万能转换开关图8-22所示电路中用到了万能转换开关,这种开关在其他二次电路中也常常用到。图8-23 LW2-Z-1a、4、6a、40、20/F8型万能转换开关的图形符号......

2023-06-15

任务描述换向阀是具有两种以上流动形式和两个以上油口的方向控制阀,是实现液压油流的沟通、切断和换向,以及压力卸载和顺序动作控制的阀门。本任务主要通过识读换向阀装配图,建立换向阀三维模型,让理论知识与三维建模相结合,对装配图的作用和内容、装配视图的选择、装配图的画法等进行学习。图5-1-1所示为换向阀装配图。为此,国家标准对装配图的视图选择和画法作了相关规定。该装配图共采用了3个视图来表达。......

2023-06-24

相关推荐