图12-34 所示为管子卡箍多工位级进模总装图。其结构特点如下:图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图(续)1)采用滚动式自动送料机构送料,用导料板导料、导正销精定位,顶杆及顶块抬料。2)为了使模具结构简单化,方便调试、维修,此模具采用三大组独立模板组合而成一副多工位级进模。......

2023-06-26

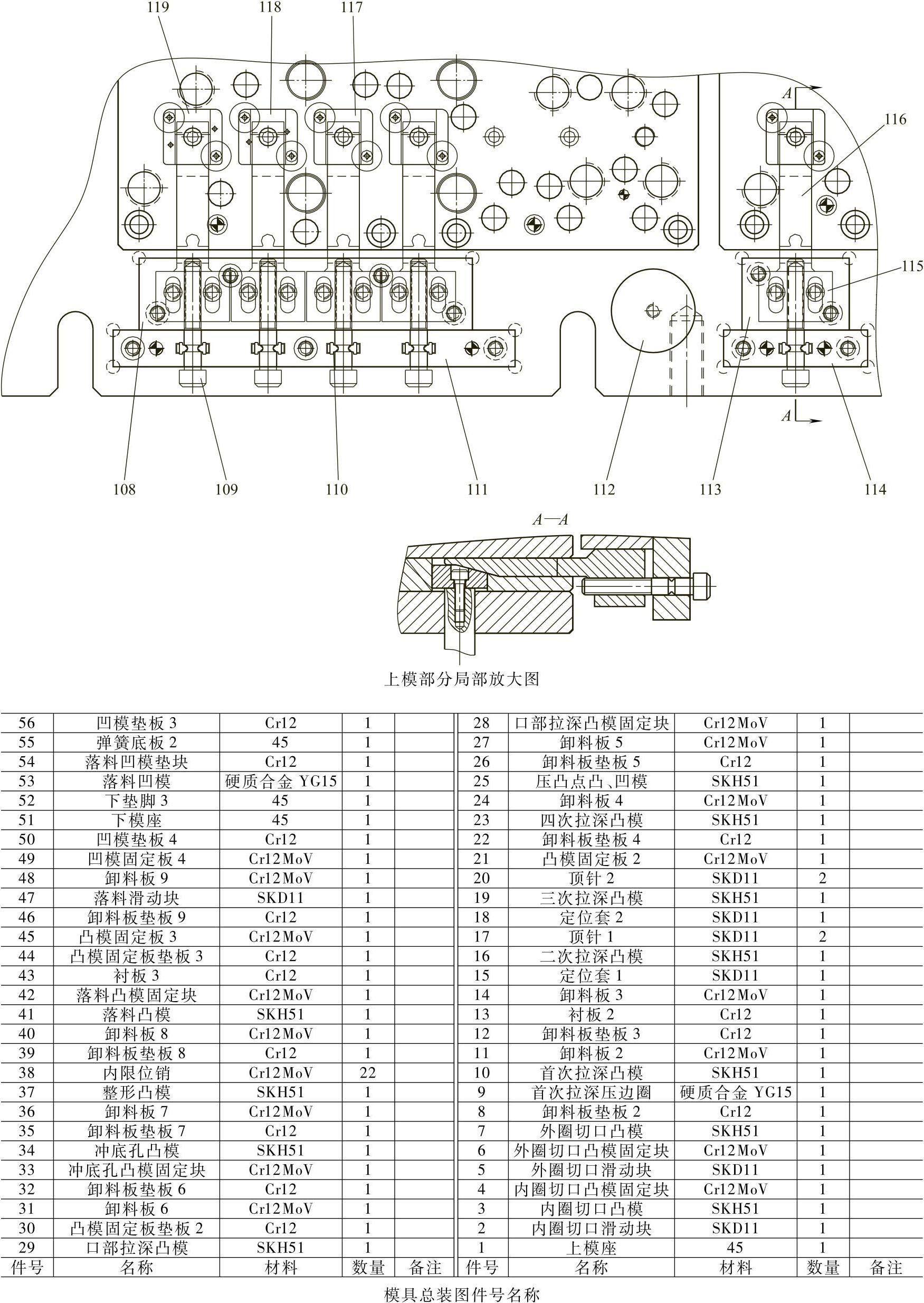

图12-135所示为A侧管连续拉深多工位级进模总装图。此模具结构较为复杂,有拉深、阶梯拉深、冲底孔等。具体结构特点如下:

图12-135 A侧管连续拉深多工位级进模总装图

图12-135 A侧管连续拉深多工位级进模总装图(续)

图12-135 A侧管连续拉深多工位级进模总装图(续)

1)此制件带料厚度较薄,为了使送料更稳定,此模具采用拉料机构(总图及零件图中未画出)来传递各工位之间的冲压工作。

2)为了确保各工序拉深凹模及落料刃口的使用寿命和稳定性,各工位的拉深凹模及落料刃口采用硬质合金(YG15)镶拼而成。

3)为了使各工序调整及维修更方便,此模具由多组模板组合而成。具体模板分组如下(参见图12-135):

①衬板、凸模固定板垫板及凸模固定板分别由三组模板组合而成。

②卸料板垫板及卸料板分别由九组模板组合而成。

③凹模固定板及凹模垫板分别由四组模板组合而成。

上模部分和下模部分的各组模板,分别安装在整体的上模座及下模座上,并用四套ф38mm的精密滚珠导柱、导套及二十套小导柱、小导套作为导向。

4)定位套设计。为了保证拉深件得到较好的定位,此模具除带料两侧两个工位之间的废料处设有ф4.0mm的导正销孔精定位外,还在工位⑦二次拉深及工位⑧三次拉深的凸模上,各设有不同大小的定位套(图12-136),使拉深件成形时塑性变形较均匀。此结构在连续拉深模中设计较复杂,制作精度要求也较高。

图12-136所示定位套的工作过程如下:当上模下行时,定位套3首先进入前一工位送进的拉深件内径,将坯件定好位;上模再继续下行,拉深凸模1进入拉深凹模7进行拉深成形。

5)空工位设计。此模具在工位②、工位④、工位⑥、工位(12)、工位(14)及工位(16)各留一个空工位。其中,工位②和工位④的空工位,是为了内、外圈切口后校平作用;在工位⑥安排一个空工位,当后序拉深成形时,由于不同的拉深高度导致带料表面与模板的表面不平行,即拉深的轴心线和模具表面产生一定的斜角,这对后序拉深件的质量有影响,为了确保制件的质量,以空工位来增加料带的工作长度,减小料带的倾斜角;由于此制件拉深次数多,在工位(12)留一个空工位,必要时可作为后备拉深工序;为了减少拉深工序同冲底孔工序之间的断差,在工位(14)及工位(16)各留一个空工位,以此减小料带的倾斜角。

6)微调机构设计。此模具在拉深凸模及整形凸模上设置有五处微调机构(见图12-135模具总装图中上模部分局部放大图A—A剖视图),当拉深凸模或整形凸模的尺寸过高或偏低时,无需卸下拉深凸模或整形凸模,直接在上模的侧面调整其高度即可。

调整过程如下:首先松动固定的斜楔连接块(图12-135的件号115),用内六角扳手调整调节螺钉,利用调节螺钉的左右旋转,带动斜楔连接块及斜楔(图12-135的件号116)的进出,再带动拉深凸模或整形凸模的伸出或缩进。当高度调整完毕,再固定斜楔连接块即可。

图12-136 定位套结构

1—拉深凸模 2—顶针 3—定位套 4—卸料板垫板 5—卸料板 6—凹模固定板 7—拉深凹模 8—顶杆 9—反推杆

7)冲底孔凸模设计(见图12-134的工位(13))。此凸模(图12-135的件号34)为六角形,外形小而复杂,不便于用螺钉及凸肩(挂台)固定,因此选用穿销固定。凸模维修时,把固定在上模座(图12-135的件号1)上的螺塞卸下,取出圆柱销,即可卸下凸模。待凸模刃口修磨完毕(例如:凸模刃口修磨0.5mm,那么垫在凸模穿销固定下的垫片也跟随着修磨0.5mm,这样凸模可以往下调,使冲裁的深度同维修前的深度一样),直接从后面安装,再放入圆柱销,拧紧螺塞即可。

8)导向顶杆设计。此模具的导向顶杆有三种高度不一的规格。较低的导向顶杆分布在模具的头部,特别是接近拉料机构时,其高度几乎同拉料机构的高度相等,是为了减少带料送料时的落差。

9)不锈钢制件拉深同普通制件拉深有所不同。因为不锈钢制件拉深在冬天冲压时,各工位在成形中,坯件经过多次的剧烈塑性变形之后产生较高的温度,瞬间接触外界较冷的气候,引起制件的冷作硬化,在存放过程中造成口部开裂及表面龟裂现象。为了避免这些问题,必须采取以下几点措施:

①在工位⑦二次拉深及工位⑧三次拉深的凸模上,各设有不同大小的定位套,使坯件在成形过程中均匀变形。

②尽可能加大凹模的R角。

③减少凹模的摩擦力,拉深凹模材料选用硬质合金(YG15)来制造,并采用镜面抛光处理。

10)此制件年产量较大,因此在卸料板上设置相对应的滑动块,以便维修、调整,例如:设置图12-135的件号2、5、47、59、65、68、74等滑动块。

11)检测装置设计。在模具尾部拉料机构的后面,安装有误送检测导电探针(此总图中未画出)。当料带送错位或模具碰到异常时,误送检测导电探针发出感应信号,当压力机接收到此感应信号时即自动停止冲压,蜂鸣器也随着发出声音。

有关多工位级进模设计实用手册的文章

图12-34 所示为管子卡箍多工位级进模总装图。其结构特点如下:图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图(续)1)采用滚动式自动送料机构送料,用导料板导料、导正销精定位,顶杆及顶块抬料。2)为了使模具结构简单化,方便调试、维修,此模具采用三大组独立模板组合而成一副多工位级进模。......

2023-06-26

2)模座结构设计。制件年产量较大,为了确保制件的精度,此模具采用四套外径为ф22mm的精密滚珠钢球导柱、导套进行导向,上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。4)卸料板设计。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。图12-3 铁链垫片冲孔落料一出二级进模总装图......

2023-06-26

12.2.6.1 凹模辅助板1.凹模辅助板1(图12-57)图12-57 凹模辅助板1(图12-34的件号81)2.凹模辅助板2(图12-58)图12-58 凹模辅助板2(图12-34的件号82)3.凹模辅助板3(图12-59)图12-59 凹模辅助板3(图12-34的件号86)12.2.6.2 导料板1.外导料板1(图12-60)图12-60 外导料板1(图12-34的件号35)2.外导料板2(......

2023-06-26

模具内在条料两侧设计有2排浮动导料销,并尽可能靠近每一处导正销,其目的为:①托起条料,保证条料送进时不与下模干涉,送进平稳;②对条料进行初定位,保证送料不发生偏移;③靠近导正销是为了卸料方便,防止导正销将条料带起,发生变形。......

2023-06-26

制件名称:191°折弯端子。2)此模具的每一工位对应处设置1根导正销,以确保冲切废料或成形位置准确,并尽量使用同一孔导正定位。在料带两侧设计有导料板,对料带送进做粗导向,兼起拨料作用,防止导正销带料导致料带变形。......

2023-06-26

图纸上的电气图布局是否合理,对能否正确、快速地识图有很大影响。电气图布局的原则是,便于绘制、易于识读、突出重点、均匀对称、清晰美观。在电气图布局时,可按以下步骤进行:1)明确电气图的绘制内容。电气图布局方向有水平布局和垂直布局,如图1-12所示。在水平布局时,应将元器件和设备在水平方向布置;在垂直布局时,应将元器件和设备在垂直方向布置。......

2023-06-15

12.3.6.1 承料板(图12-174)图12-174 承料板(图12-135的件号94)12.3.6.2 导料板1.导料板1(图12-175)图12-175 导料板1(图12-135的件号100)2.导料板2(图12-176)图12-176 导料板2(图12-135的件号101)12.3.6.3 凸模1.内圈切口凸模(图12-177)图12-177 内圈切口凸模 (图12-135的件号3)2.......

2023-06-26

相关推荐