2)模座结构设计。制件年产量较大,为了确保制件的精度,此模具采用四套外径为ф22mm的精密滚珠钢球导柱、导套进行导向,上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。4)卸料板设计。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。图12-3 铁链垫片冲孔落料一出二级进模总装图......

2023-06-26

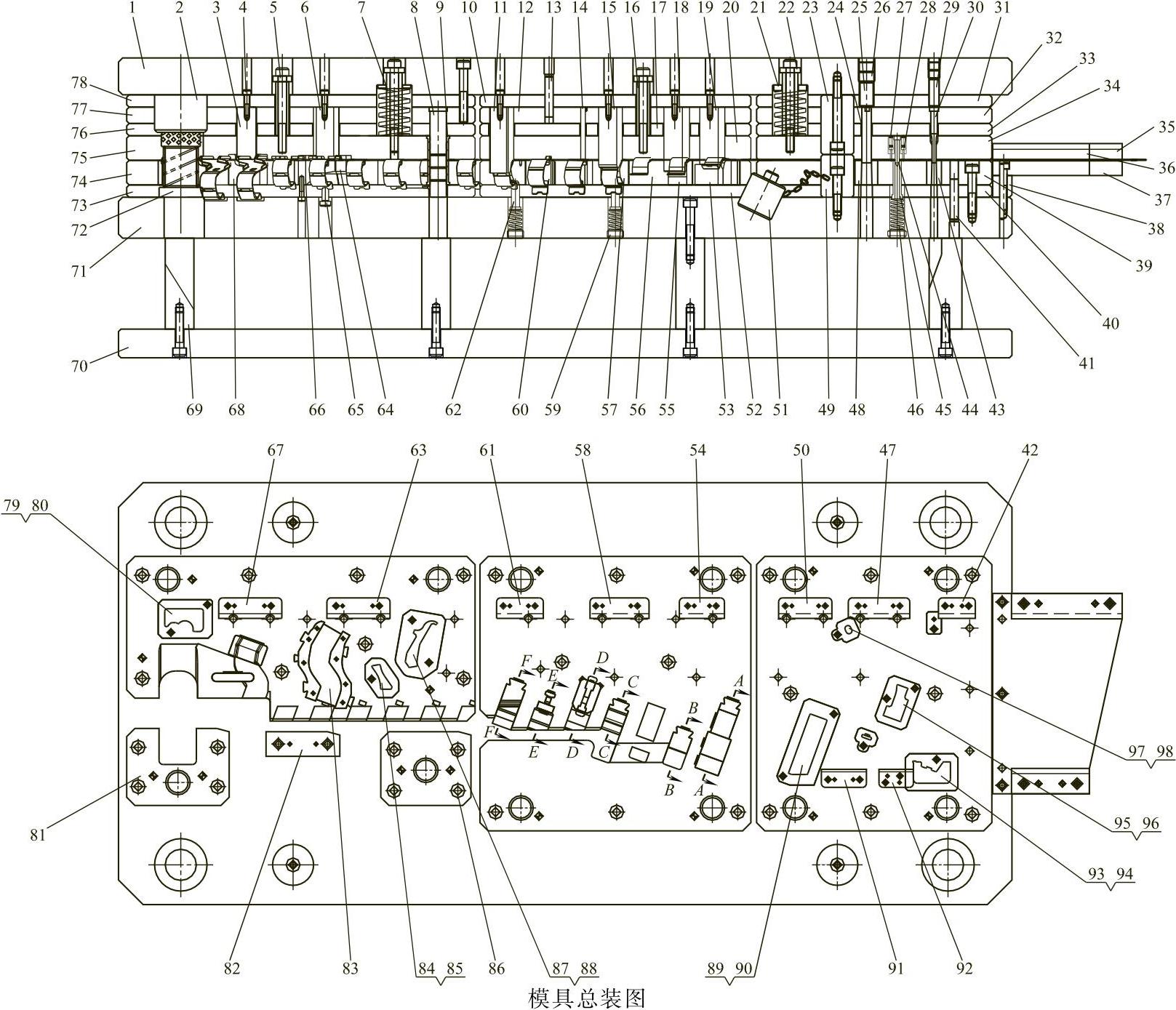

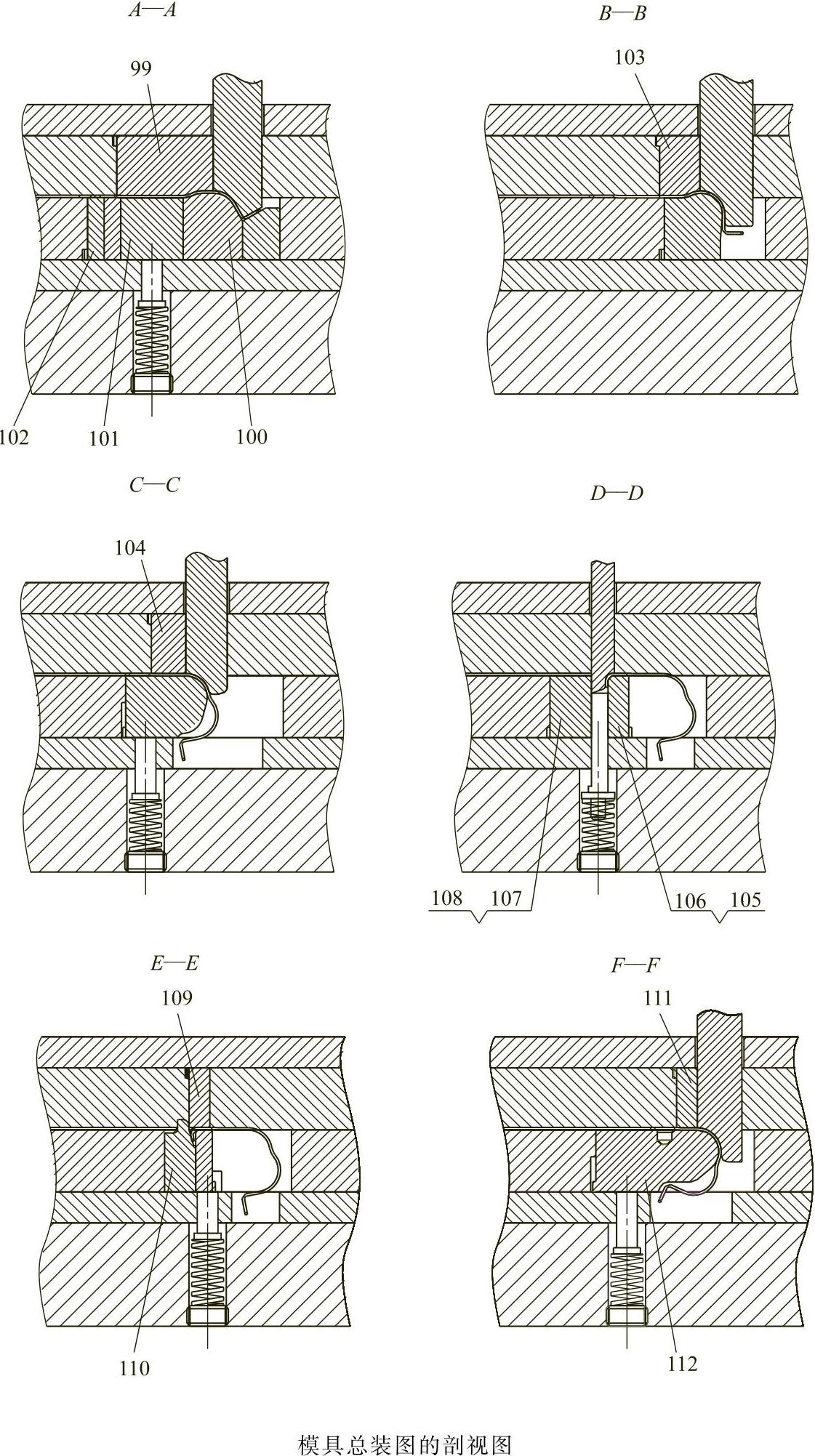

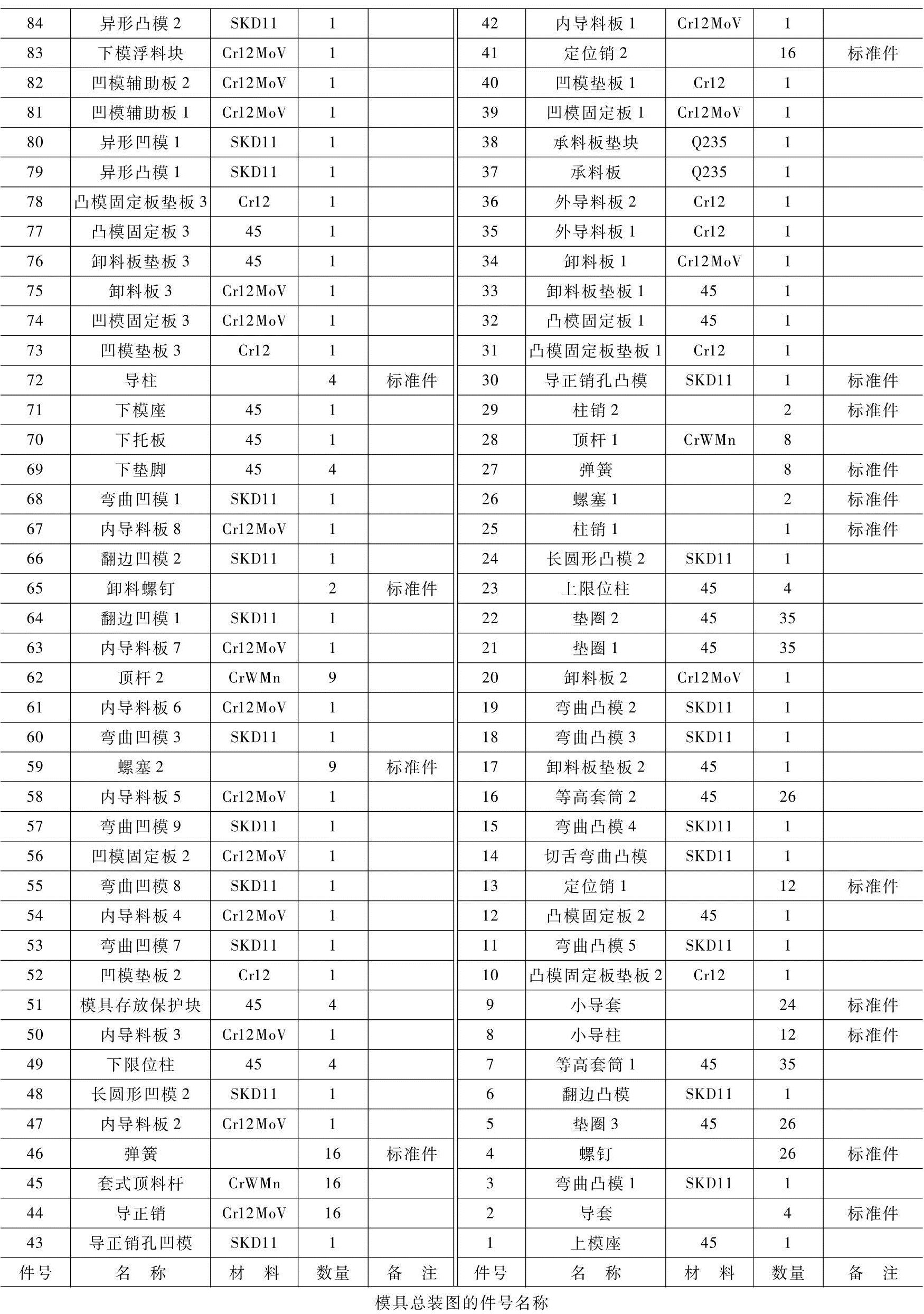

图12-34 所示为管子卡箍多工位级进模总装图。为了确保上下模对准精度,此模座采用四套ф38mm的精密滚珠钢球导柱、导套。而模板内各设计了十二套ф20mm的精密小导柱、小导套导向。其结构特点如下:

图12-34 管子卡箍多工位级进模总装图

图12-34 管子卡箍多工位级进模总装图

图12-34 管子卡箍多工位级进模总装图(续)

1)采用滚动式自动送料机构送料,用导料板导料、导正销精定位,顶杆及顶块抬料。

2)为了使模具结构简单化,方便调试、维修,此模具采用三大组独立模板组合而成一副多工位级进模。第一组为纯冲裁;第二组主要为弯曲;第三组主要为冲裁、弯曲及翻边成形和落料。

3)凸模固定板、卸料板和凹模固定板之间,另外采用滑动小导柱进行导向,小导柱和小导套采用标准件。有了小导柱,不但进一步提高了模具的导向精度,同时也方便模具的装配。

4)为了保证精度,凸模、凹模等各零件材料采用SKD11(热处理硬度为60~62HRC);卸料板及凹模固定板材料均采用Cr12MoV,其硬度值根据各板功能不同有所区别。凸模固定板垫板、凹模垫板材料采用Cr12,其硬度为53~55HRC。特别是凸模固定板垫板及凹模垫板硬度必须达到要求,因为凸模固定板垫板承受凸模的压力,凹模垫板承受冲裁凹模及弯曲凹模的压力,如硬度不高,凸模或凹模镶块将在垫板上压出塌陷,从而影响模具精度。

5)冲裁凹模和弯曲凹模设计成镶块镶入凹模固定板内,修磨刃口及调整弯曲回弹时,只修凹模镶块即可,这样可提高模具使用寿命。

6)卸料板采用弹压卸料。由于卸料板还担当凸模的导向,为了保证卸料板与其他模板的平行度,卸料板的连接采用卸料螺钉组件,套管用夹具在磨床上一次磨出两端面,所有的套管高度一致,从而保证卸料板与其他板的平行度≤0.02mm,也保证了凸模和凹模之间的相对位置准确。

7)此制件头部由多个半径组合而成。特别是R10.35mm和R8mm的回弹较大,因此此制件的头部采用四次弯曲成形的工艺,很好地克服了弯曲回弹的难题。

8)快速更换凸模。此模具除个别凸模较单薄,需要进行阶梯式补强并用挂台进行固定外,其余统一用螺钉固定。这样使更换凸模速度快,而且不会影响固定板的装配精度,从而保证模具重复装配精度,延长模具的使用寿命。

有关多工位级进模设计实用手册的文章

2)模座结构设计。制件年产量较大,为了确保制件的精度,此模具采用四套外径为ф22mm的精密滚珠钢球导柱、导套进行导向,上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。4)卸料板设计。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。图12-3 铁链垫片冲孔落料一出二级进模总装图......

2023-06-26

图12-135所示为A侧管连续拉深多工位级进模总装图。此模具在拉深凸模及整形凸模上设置有五处微调机构,当拉深凸模或整形凸模的尺寸过高或偏低时,无需卸下拉深凸模或整形凸模,直接在上模的侧面调整其高度即可。11)检测装置设计。......

2023-06-26

12.1.6.1 承料板(图12-12)图12-12 承料板(图12-3的件号22)12.1.6.2 承料板垫板(图12-13)图12-13 承料板垫板(图12-3的件号21)12.1.6.3导料板1.外导料板1(图12-14)图12-14 外导料板1(图12-3的件号24)2.外导料板2(图12-15)图12-15 外导料板2(图12-3的件号25)3.内导料板1(图12-16)图12-16 内......

2023-06-26

本实例将介绍一个含有破孔的模具设计过程,在该模具的分型过程中,填充破孔的技巧值得大家认真学习。在完成本实例的学习之后,希望读者能够熟练掌握带多个破孔的产品模具分模技巧。图7.1 含有破孔的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。新建一个Product文件,在特征树中双击激活该产品。选择下拉菜单命令,进入“型芯/型腔设计”工作台。......

2023-06-25

通过创建模具分解视图,可以模拟模具的开启过程,还可以进一步观察模具结构设计是否合理。选择下拉菜单命令,显示模型;在“装配导航器”对话框中右击,将部件转换成工作部件。图14.8.1 移动滑块移动型腔。选择下拉菜单命令,系统弹出“编辑爆炸图”对话框。选取图14.8.3a所示的产品模型元件。在该对话框中选择单选按钮,沿Z方向正向移动50,单击按钮,结果如图14.8.3b所示。图14.8.3 移动产品保存文件。......

2023-10-17

一张完整的零件图应包括这些内容:一组视图、完整的尺寸标注、必要的技术要求、填写完整的标题栏等,其中尺寸标注不但要正确、完整、清晰,还要求合理。它们的精度直接影响零件的使用性能,因此需直接标出。图2-29 重要尺寸的标注图2-30 主要基准和辅助基准直接标出联系尺寸图2-31 尺寸链的封闭与开口图2-32 尺寸标注符合加工要求图2-33 尺寸标注便于测量a)不便于测量 b)便于测量2.其他尺寸标注方法倒圆和倒角 倒圆标注如图2-34a所示。......

2023-06-28

内啮合齿轮泵的工作原理也是利用齿间密封容积的变化来实现吸油和压油的。内啮合齿轮泵分为内啮合渐开线齿轮泵和内啮合摆线齿轮泵。图2-11所示为内啮合摆线齿轮泵的工作原理。由于内外转子是多齿啮合,这就形成了若干密封容积。内啮合摆线齿轮泵有许多优点,如结构紧凑,体积小,零件少,转速可高达10000r/min,运动平稳,噪声小,容积效率较高等。内啮合摆线齿轮泵可正、反转,可作液压马达用。......

2023-06-15

相关推荐