说明:1)该模具为冲孔、落料等3个工位的级进模结构。为了减少料尾损耗,尤其工位较多的级进模,可采用两个侧刃前后对角排列,该模具就是这样排列的。3)侧刃定距的级进模定位精度较高,生产效率高,送料操作方便,但材料的消耗增加,冲裁力增大。......

2023-06-26

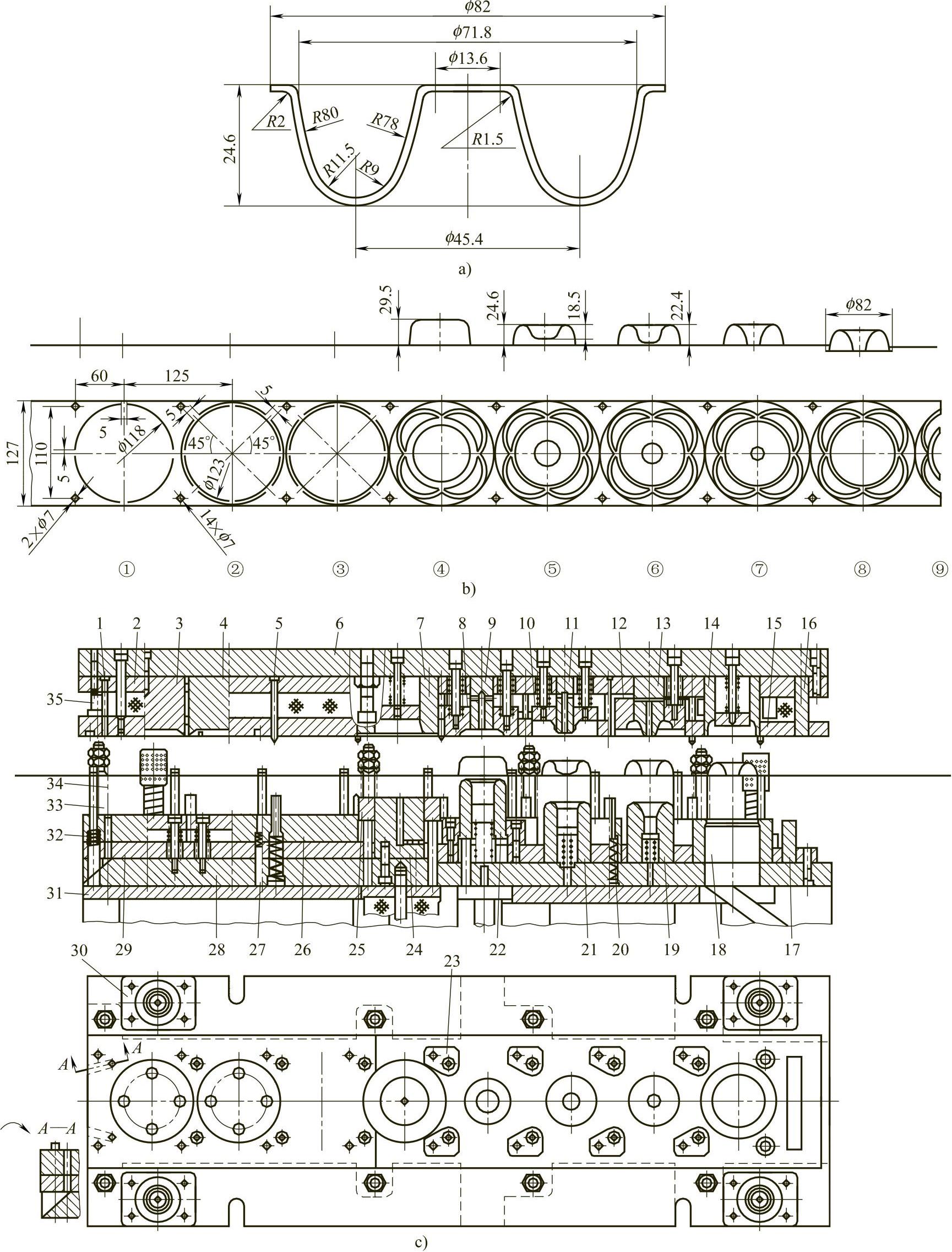

制件名称:烤盘零件。

材料及板厚:08F钢,0.4mm。

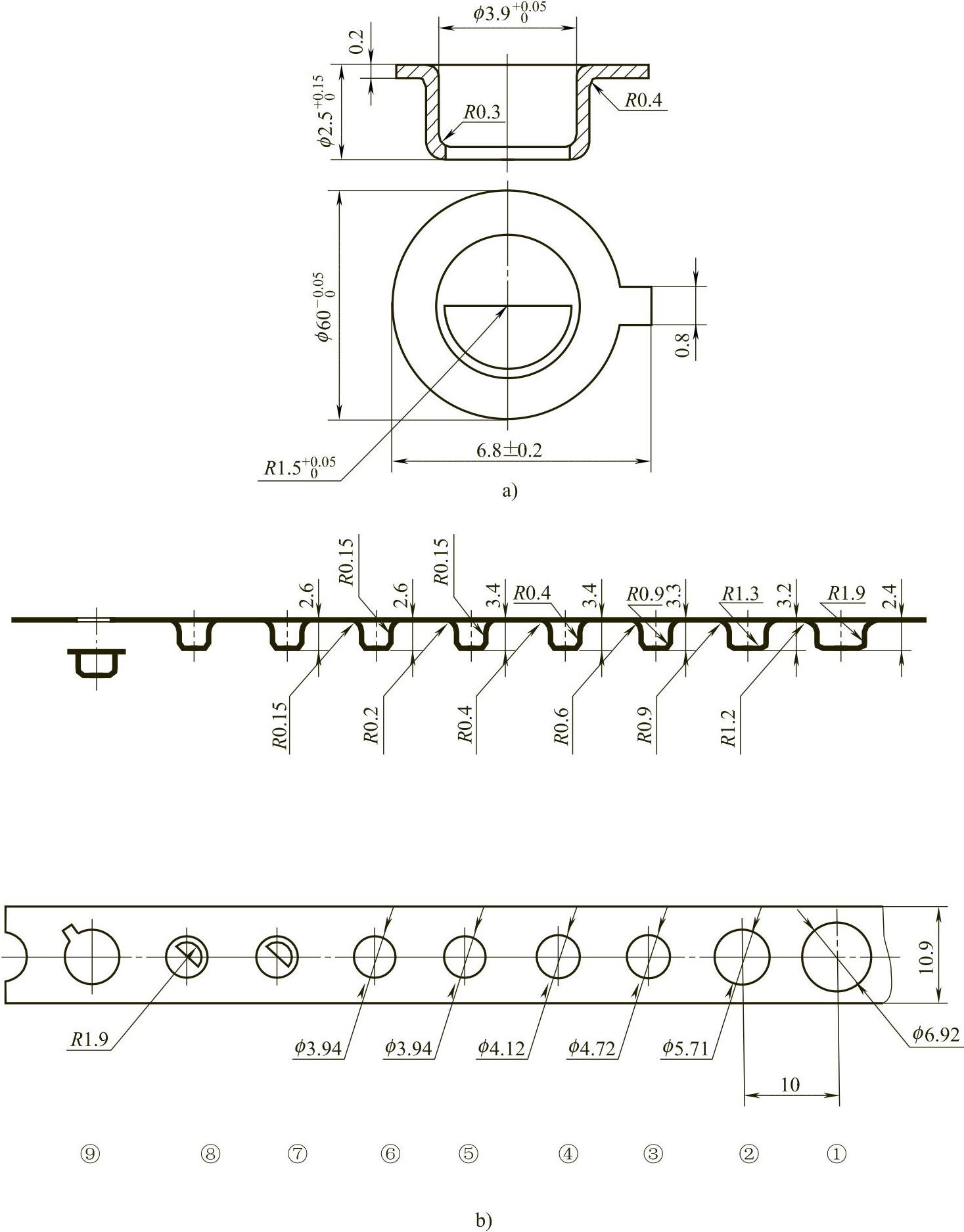

制件图:如图11-35a所示。

排样图:如图11-35b所示。

模具结构图:如图11-35c所示。

图11-34 晶体管管座级进模

a)制件图 b)排样图

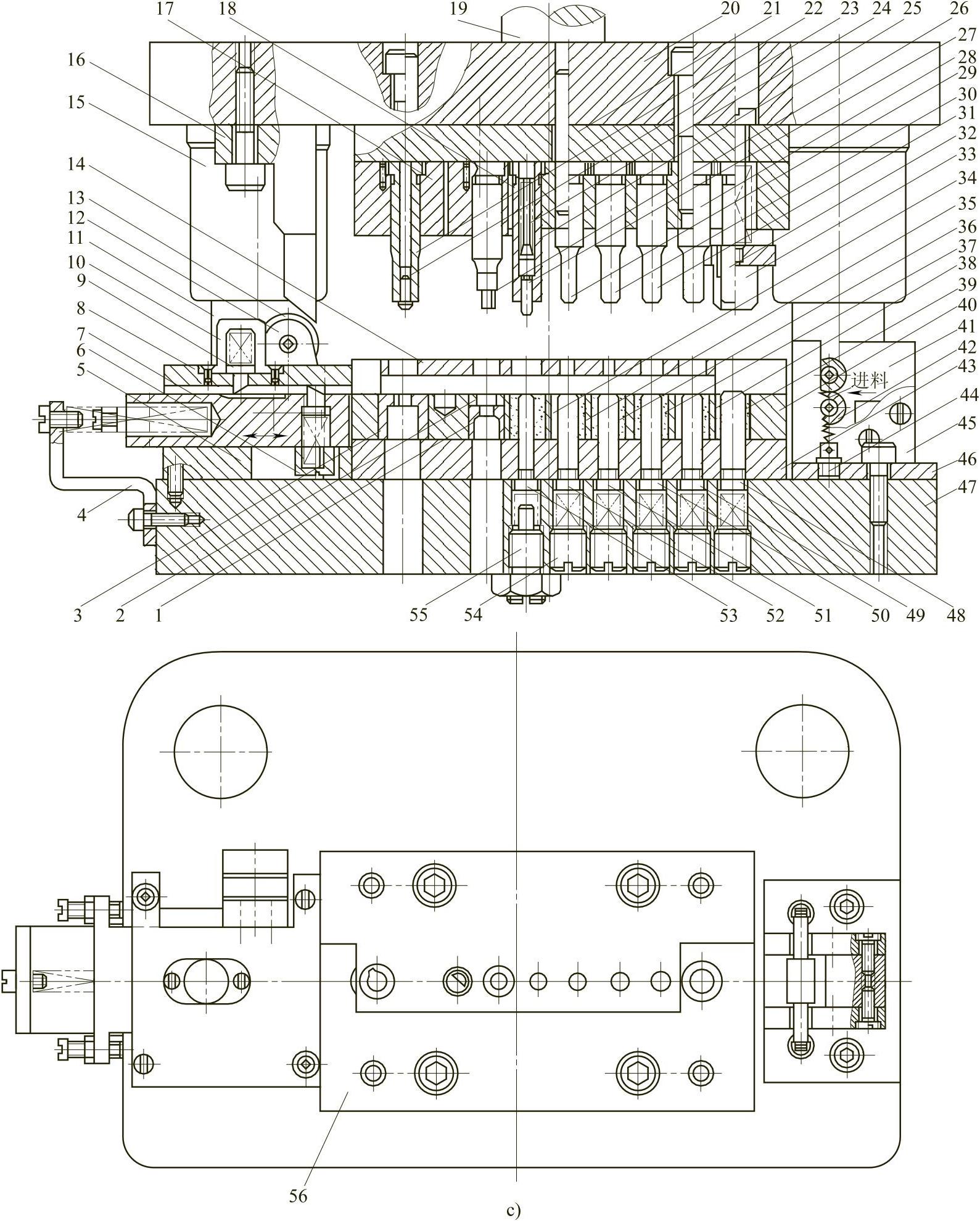

图11-34 晶体管管座级进模(续)

c)模具结构图 1—冲孔凹模 2—定位环 3—落料凹模 4—挡板 5—固定支座 6、10—弹簧座 7—滑块 8—盖板 9—钩料钉 11—导柱 12—滑轮架 13—轴承 14、56—固定卸料板 15—导套 16—斜楔 17、18—固定板 19—模柄 20—上模座 21—垫板 22—落料凸模 23—导正销 24—弹簧 25—整形凸模 26—冲孔凸模 27—顶料杆 28、29、30、31—拉深凸模 32—首次拉深凸模 33—压边圈 34、35、36、37、38、39—硬质合金拉深凹模 40—凹模固定板 41—料滚 42—轴套 43—下垫板 44—拉簧螺钉 45—压料架侧板 46—压料架 47—下模座 48、49、50、51、52、53—顶件杆 54—螺塞 55—长螺塞

图11-35 烤盘零件级进模

a)制件图 b)排样图 c)模具结构图 1—冲孔凸模 2—凸模固定板 3、4—工艺切口凸模 5—导正销 6—上模座 7、21、22—拉深凹模 8、10、25—拉深压边圈 9、11、24—拉深凸模 12—整形压边圈 13—整形凸模 14—落料凸模 15—卸料板 16—上切断刀 17—下切断刀 18—落料凹模 19—整形凹模 20—套式顶料杆 23—浮料导正座 26—切口凹模 27—浮动导料销 28—下模座 29—下模固定板 30—独立导柱 31—垫板 32、34—弹簧 33—拉杆 35—推杆

说明:

1)该模具为切口、拉深、落料等9个工位的级进模结构。即工位①冲导正销孔、冲工艺切口;工位②旋转45°交叉冲工艺切口;工位③校平;工位④正拉深ф82×29.5mm;工位⑤首次反拉深;工位⑥二次反拉深;工位⑦整形;工位⑧落料;工位⑨切断带料。

2)此模具选用双圈切口,分别在两个工位上冲切而成,之后还增加一个校平工序,不仅简化了冲切口部分的模具结构,还消除了由于冲工艺切口使带料变得起伏不平的弊病,方便送料及制件成形。

3)采用自动送料装置送进,在第1工位冲出两个导正销孔ф7mm后,第②、⑧工位上都设置导正销为带料送进导正。在第⑤、⑥工位反拉深时,压边圈和凹模形状可自行找正导向。

4)在有正、反拉深的连续拉深模中,正、反拉深时凸、凹模有正装、倒装方式并存,调整各工作零件的高度,保证带料基本处于同一平面(可有一定高低落差),保证模具正常工作。

有关多工位级进模设计实用手册的文章

说明:1)该模具为冲孔、落料等3个工位的级进模结构。为了减少料尾损耗,尤其工位较多的级进模,可采用两个侧刃前后对角排列,该模具就是这样排列的。3)侧刃定距的级进模定位精度较高,生产效率高,送料操作方便,但材料的消耗增加,冲裁力增大。......

2023-06-26

排样图:如图11-36b所示。即工位①冲切侧刃,该侧刃作为粗定距,步距为17mm,侧刃尺寸为17.02mm;工位②内圈工艺切口并冲2×ф3mm导正销孔;工位③空工位;工位④外圈工艺切口;工位⑤空工位;工位⑥首次拉深;工位⑦二次拉深;工位⑧三次拉深;工位⑨冲制件底部齿形孔;工位⑩底部成形;工位落料。5)正常送料导向靠双排共14个浮动导料销完成,各导料销的导向槽离凹模平面保持齐高。......

2023-06-26

2)采用辊式送料器在普通压力机上实现硬质合金多工位级进模冲压。②所有凸模采用快换式结构,图示显示了两种常用的快换式固定凸模方法:采用压板2固定冲孔凸模4;采用螺钉固定凸模11、13、16等。⑥主要模板和凸模固定板、卸料板、凹模板均采用Cr12MoV,热处理硬度为56~60HRC,凸模与凸模固定板采用小间隙0.005~0.010mm,卸料板与凸模采用0.01mm间隙,既起卸料,又起保护小凸模的作用。......

2023-06-26

材料及板厚:硅钢片,0.1mm。排样图:如图11-5b所示。即工位①冲孔、冲切侧刃,工位②冲异形孔,工位③落料,工位④冲切侧刃。2)该模具在排样时,将复杂的型孔分解在工位①和工位②上冲压。3)为使送料更稳定及保证定距的准确性,此模具采用双侧刃为粗定位,导正销孔为精定位。......

2023-06-26

排样图:如图11-41b所示。说明:1)该模具为拉深、冲孔、落料等14个工位的级进模结构。每个凹模孔内装有顶杆21,顶料力通过弹簧27和螺塞26调节。3)拉深凸模9、10做成活动的。为了使上模部分拆卸后安装位置保证正确,采用两个钢球11定位。装配时只要将上模部分往对应的两块支持块15内推入,钢球卡入上模固定座14的凹圆坑内即能固定。6)模具采用固定卸料板25、28,并装有安全板18。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

材料及板厚:10钢,0.5mm。排样图:如图11-22b所示。即工位①冲导正销孔;工位②空工位;工位③冲切两端及中部废料;工位④冲切废料;工位⑤空工位;工位⑥弯曲;工位⑦空工位;工位⑧弯曲;工位⑨、⑩空工位;工位弯曲、切断。2)本模具采用中间载体,自动送料,导正销定位,连续分步弯曲的方法冲压。3)制件前端爪部弯曲采用斜楔39挤压摆动凸轮板44进行弯曲,下模也设计一对滑动模块45进行整形。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

相关推荐