旧工艺内、外切口在同一个工位上进行冲压,这样内、外切口凸、凹模强度较单薄,造成凸、凹模容易开裂。因制件年产量较大,为确保拉深凹模及落料刃口的使用寿命和稳定性,各工位的拉深凹模及落料刃口采用硬质合金YG15镶拼而成。......

2023-06-26

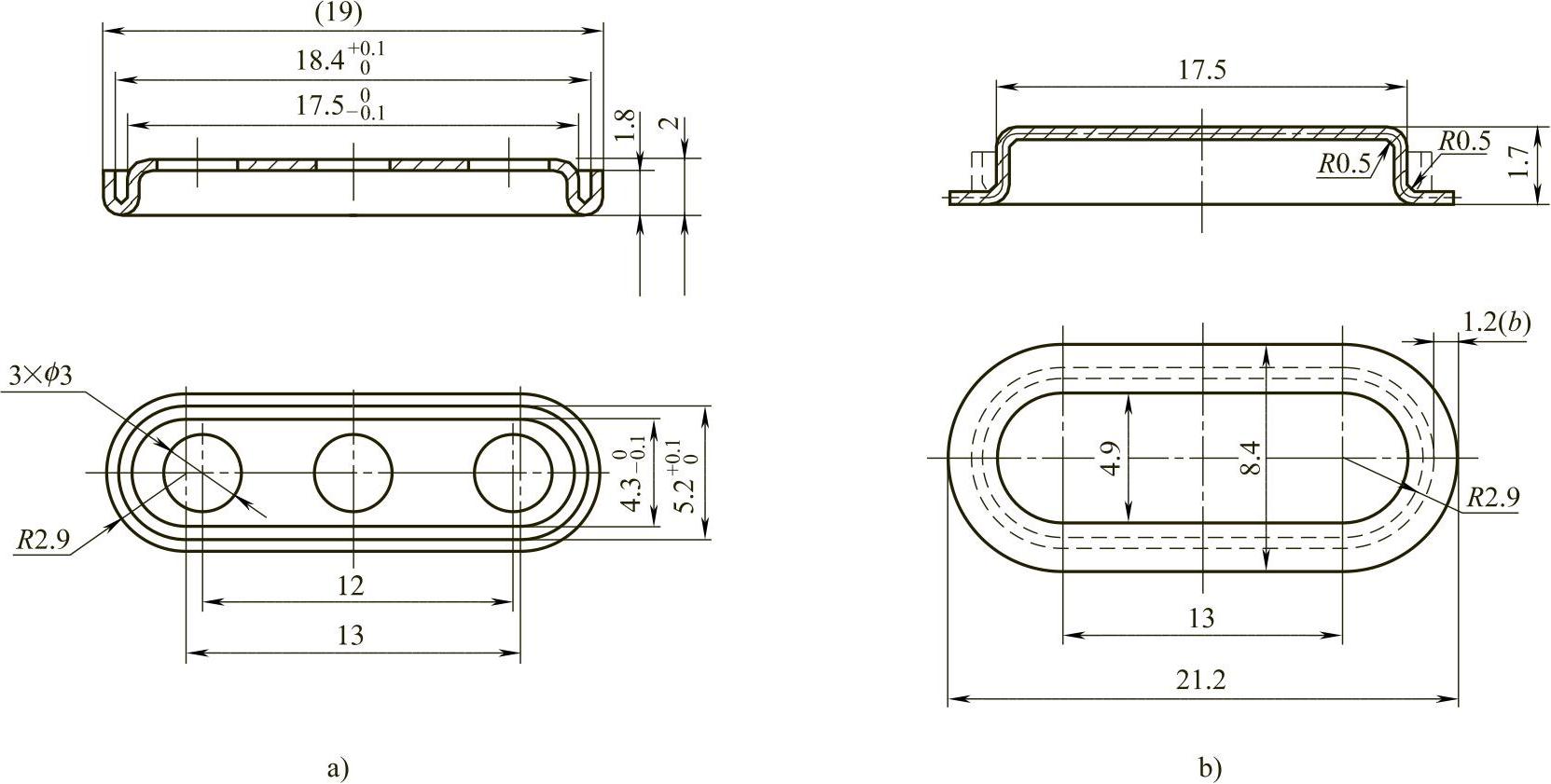

制件名称:外壳基座。

材料及板厚:Ni29Co18可伐合金,0.3mm。

制件图:如图11-33a所示。

翻边展开图:如图11-33b所示。

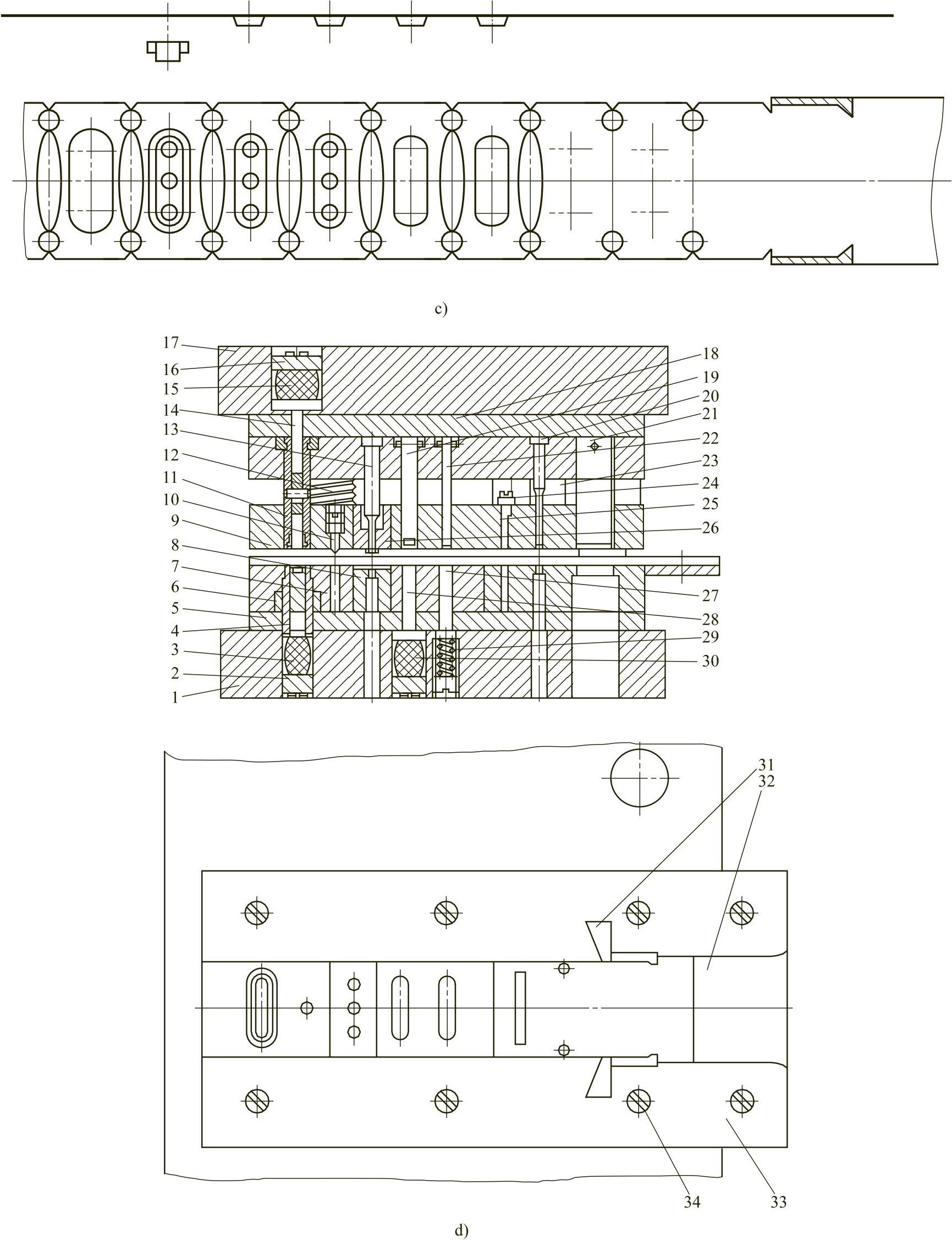

排样图:如图11-33c所示。

模具结构图:如图11-33d所示。

图11-33 外壳基座级进模

a)制件图 b)翻边展开图

图11-33 外壳基座级进模(续)

c)排样图d)模具结构图 1—下模座 2、16、24—压板 3、15、30—聚氨酯橡胶 4—顶块 5—下垫板 6—翻边凹模 7—凹模镶件 8—冲孔凹模镶块 9—卸料板 10—导正销 11—落料翻边凸凹模 12—弹簧 13—冲孔凸模 14、27、28—顶杆 17—上模座 18—上垫板 19—整形凸模 20—冲孔凸模 21—侧刃 22—拉深凸模 23—导柱 25—切口凸模 26—卸料板镶件 29—弹簧 31—侧刃挡块 32—承料板 33—导料板 34—螺钉

说明:

1)该模具为冲孔、翻边、拉深、落料等9个工位的级进模结构。即工位①冲切侧刃;工位②冲两个切口用的工艺孔;工位③切口(采用斜刃切口,这适合长方形制件);工位④空工位;工位⑤拉深;工位⑥整形;工位⑦冲孔;工位⑧空工位,导正;工位⑨落料,翻边(复合工艺)。

2)此模具工位①为侧刃定距冲裁,侧刃宽度选为1.2mm,侧刃长度为13.05mm,比进距大0.05mm,以给导正销精确定位留有导正余量。侧刃用圆柱销固定在凸模固定板上,以防止侧刃向下脱落。

3)工位③是切口工序,切口凸模25是在两个工艺孔之间冲切,因而冲切后带料不会随凸模上升,不需要卸料板卸料,故把冲切口的切口凸模直接固定在卸料板上,切口凸模上设计有凸台,从卸料板的上面装入,先用压板压住,再用螺钉紧固。

4)该模具工位⑦为冲小孔,该工位的凹模8也设计为独立的一个拼块,因凸模直径较小,故在卸料板上设置卸料板镶件26保护凸模。冲孔位置在拉深后的工序件底面上,为保证冲孔时工序件落平到位,不被弹性卸料板压坏,这一拼块要做得薄一些,上表面比其他凹模拼块低2mm,卸料板镶件26则要向下凸出。

5)本模具工位⑨为落料、翻边(复合工序),其工作过程如下:上模下行时,压料杆压住制件的底面,上模继续下行,卸料板压平带料,落料翻边凸凹模的外缘刃口与凹模镶块作用,完成外形落料,上模再继续下行,凸凹模内侧凹模与翻边凸模相互作用,完成制件的外翻边,同时顶件块被凸凹模压住下行。当上模回升时,顶件块将制件顶出凹模,卸料板卸下带料,压料杆也可将粘于凸凹模内的制件推出。

有关多工位级进模设计实用手册的文章

旧工艺内、外切口在同一个工位上进行冲压,这样内、外切口凸、凹模强度较单薄,造成凸、凹模容易开裂。因制件年产量较大,为确保拉深凹模及落料刃口的使用寿命和稳定性,各工位的拉深凹模及落料刃口采用硬质合金YG15镶拼而成。......

2023-06-26

图7-84 排样图3.模具结构设计图7-85所示为键盘接插件外壳多工位级进模结构。该制件的年产量较大,其凸模采用快速更换结构,而凹模采用镶拼式快拆结构,以便维修。导正销与卸料板的配合间隙单面为0.005mm;下模镶件与下模板为零对零配合。......

2023-06-26

图7-117 落料时外形相关尺寸图7-118 电位器外壳多工位级进模结构1—浮动导料销 2—小导套 3—小导柱 4—弹簧 5—压板 6—冲缺口凹模镶件 7—导料板 8—卸料板 9—固定板 10—冲缺口凸模 11—固定块 12—冲小方孔凸模 13—卸料导向套 14—切开凸模 15—翻边拉直凸模 16—导线 17—绝缘衬套 18—绝缘垫圈 19—安全导正销 20—顶件器 21—冲孔凹模 22—顶柱 23—定位圈3.模具结构设计图7-118所示为电位器外壳多工位级进模结构。......

2023-06-26

说明:1)该模具为冲孔、落料等3个工位的级进模结构。为了减少料尾损耗,尤其工位较多的级进模,可采用两个侧刃前后对角排列,该模具就是这样排列的。3)侧刃定距的级进模定位精度较高,生产效率高,送料操作方便,但材料的消耗增加,冲裁力增大。......

2023-06-26

排样图:如图11-36b所示。即工位①冲切侧刃,该侧刃作为粗定距,步距为17mm,侧刃尺寸为17.02mm;工位②内圈工艺切口并冲2×ф3mm导正销孔;工位③空工位;工位④外圈工艺切口;工位⑤空工位;工位⑥首次拉深;工位⑦二次拉深;工位⑧三次拉深;工位⑨冲制件底部齿形孔;工位⑩底部成形;工位落料。5)正常送料导向靠双排共14个浮动导料销完成,各导料销的导向槽离凹模平面保持齐高。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

材料及板厚:硅钢片,0.1mm。排样图:如图11-5b所示。即工位①冲孔、冲切侧刃,工位②冲异形孔,工位③落料,工位④冲切侧刃。2)该模具在排样时,将复杂的型孔分解在工位①和工位②上冲压。3)为使送料更稳定及保证定距的准确性,此模具采用双侧刃为粗定位,导正销孔为精定位。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

相关推荐