对于精密、大型模具,以及导向零件(如导柱)需要承受较大侧向力的模具,在模具上通常要设计锥面、斜面或导正卧销精定位装置。图78 斜面精定位1—凹模板 2—斜面条块 3—型芯板 4—螺钉3.导正销精定位装置以动模、定模合模面为中心镗出圆孔,再配装导正销,其结构如图79所示。......

2023-06-30

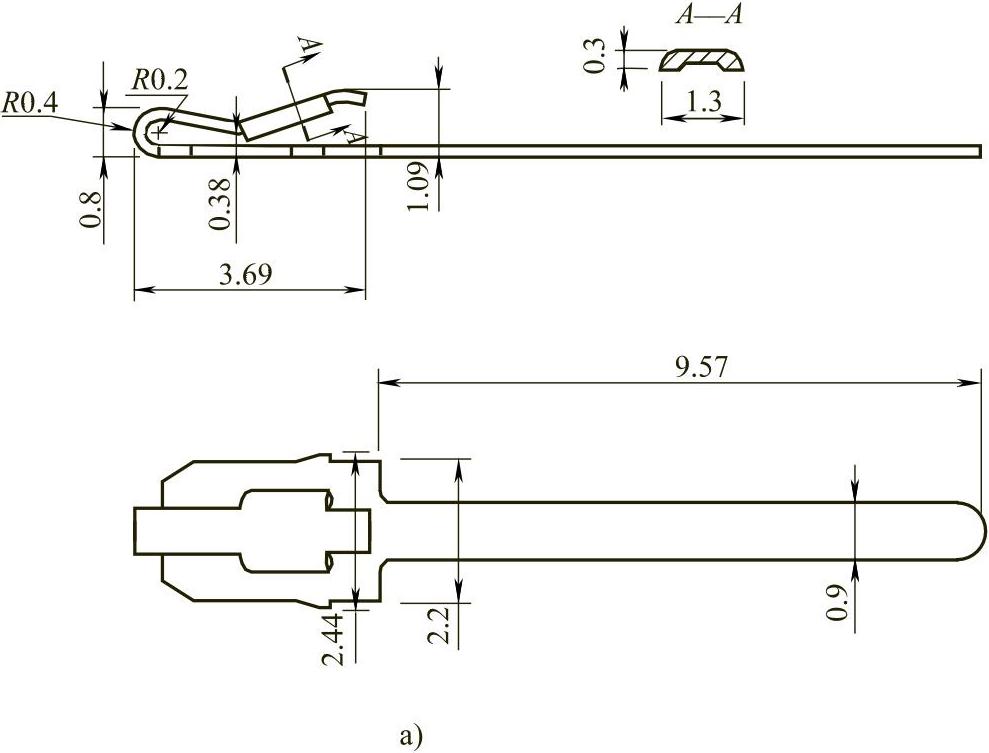

制件名称:191°折弯端子。

材料及板厚:C5191-H磷青铜,0.2mm。

制件图:如图11-27a所示。

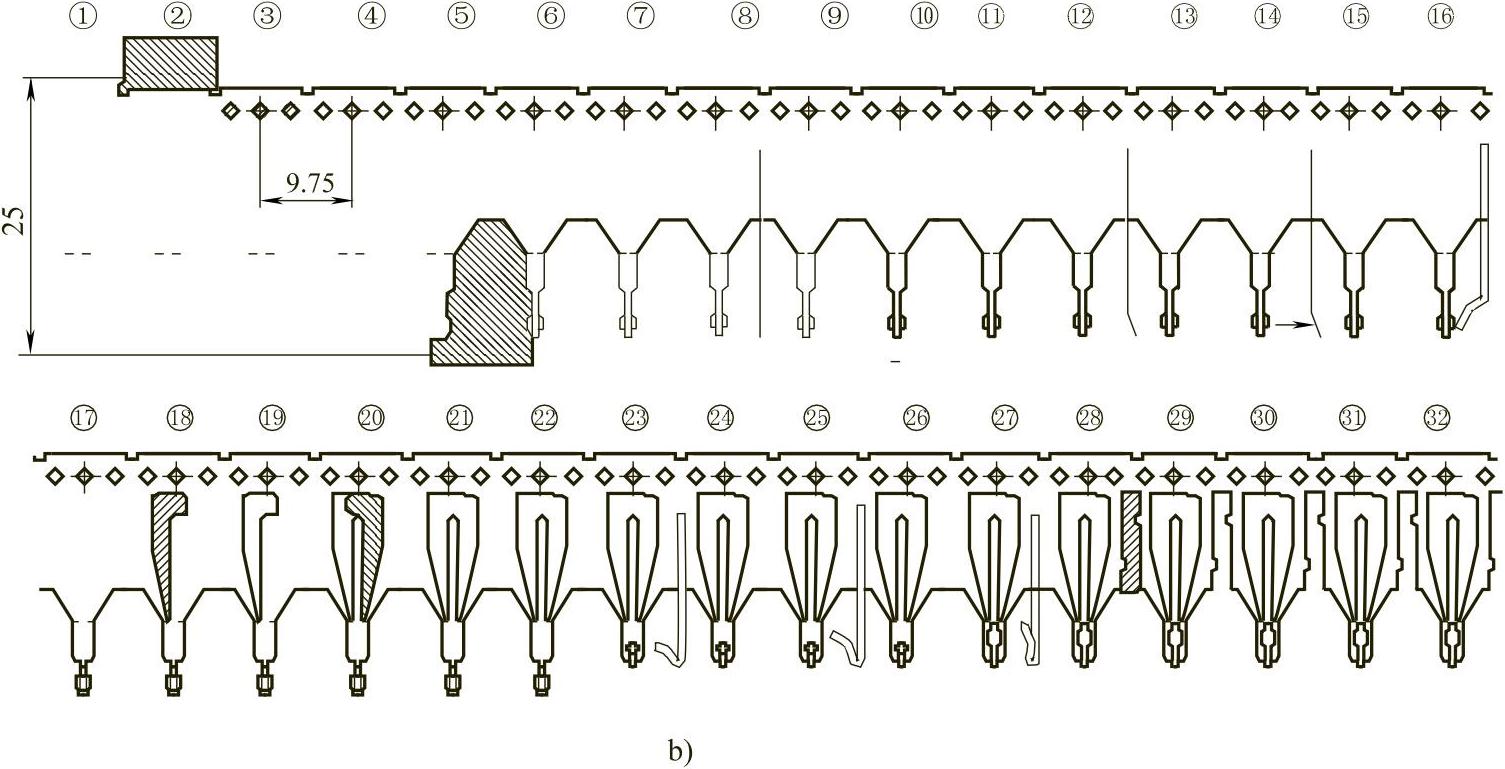

排样图:如图11-27b所示。

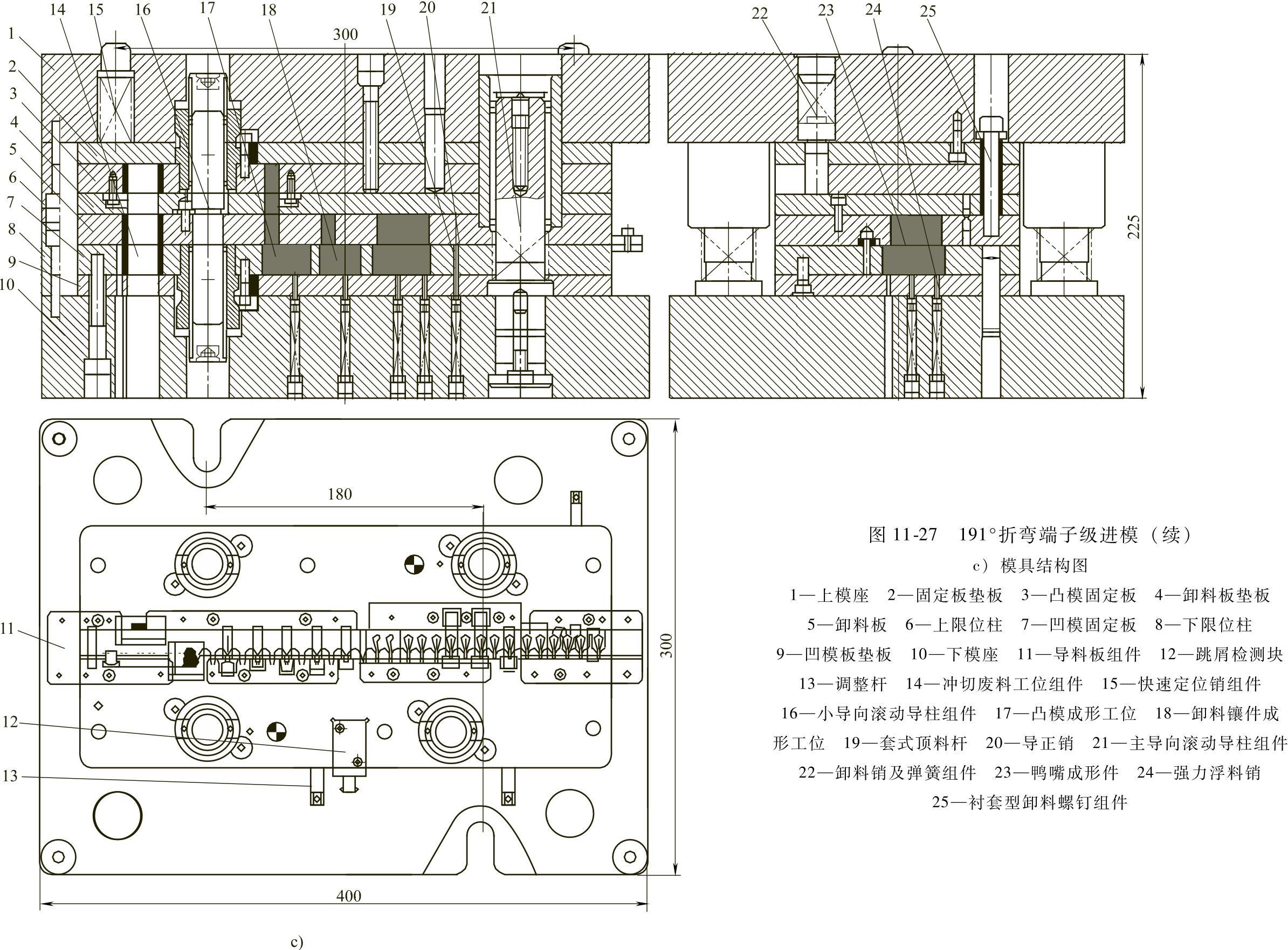

模具结构图:如图11-27c所示。

图11-27 191°折弯端子级进模

a)制件图

图11-27 191°折弯端子级进模(续)

b)排样图

图11-27 191°折弯端子级进模(续)

c)模具结构图 1—上模座 2—固定板垫板 3—凸模固定板 4—卸料板垫板 5—卸料板 6—上限位柱 7—凹模固定板 8—下限位柱 9—凹模板垫板 10—下模座 11—导料板组件 12—跳屑检测块 13—调整杆 14—冲切废料工位组件 15—快速定位销组件 16—小导向滚动导柱组件 17—凸模成形工位 18—卸料镶件成形工位 19—套式顶料杆 20—导正销 21—主导向滚动导柱组件 22—卸料销及弹簧组件 23—鸭嘴成形件 24—强力浮料销 25—衬套型卸料螺钉组件

说明:

1)该模具为冲裁、弯曲等32个工位的级进模结构。即工位①预冲断(端子预断槽不长,不会挤出铜丝或受挤压材料过多而导致料带空间扭曲,因此排在模具入口处);工位②冲切侧刃(侧刃起带料粗定位及释放铜材轧制、分条过程中产生的内应力作用);工位③冲导正销孔;工位④空工位;工位⑤冲切端子头部外形轮廓(包括本体外形及倒刺形状,倒刺处落料圆角应尽可能做小,取R0.05mm,用PG加工,防止插入塑胶后的保持力不够);工位⑥、⑦空工位;工位⑧头部第一道弯曲形状;工位⑨空工位;工位⑩对材料压延变形,强行挤压材料,折出头部“U”形(此工位若放在前一工序弯曲前面,弯曲凸模需作出让位,而强度变弱,因此放在后面);工位(11)空工位;工位(12)头部第二道弯曲;工位(13)空工位;工位(14)调整工位,防止弯曲回弹过大(无需卸模即可在压力机上调整弯曲回弹角度);工位(15)空工位;工位(16)预折60°圆弧;工位(17)空工位;工位(18)冲切废料;工位(19)空工位;工位(20)冲切废料;工位(12)、(22)空工位;工位(23)折出135°圆弧;工位(24)空工位;工位(52)弯曲圆弧;工位(62)空工位;工位(72)弯曲圆弧(圆弧以圆心为轴旋转,内R收缩到R0.2mm,角度调整到191°到位);工位(28)冲切废料;工位(92)、(30)空工位;工位(13)打凸点调整料带的扇形、扭曲,保证料带平整不变形(有利于后工序电镀和装配);工位(23)空工位。

2)此模具的每一工位对应处设置1根导正销,以确保冲切废料或成形位置准确,并尽量使用同一孔导正定位。在料带两侧设计有导料板,对料带送进做粗导向,兼起拨料作用,防止导正销带料导致料带变形。

3)为模具调试便捷,端子头部调整、191°弯曲调整及扇形调整等工位采用调整杆微调。在不同生产条件下,通过微调调整杆控制凸、凹模伸出长度,调整端子成形受力大小,改变成形回弹,从而控制端子尺寸。

有关多工位级进模设计实用手册的文章

对于精密、大型模具,以及导向零件(如导柱)需要承受较大侧向力的模具,在模具上通常要设计锥面、斜面或导正卧销精定位装置。图78 斜面精定位1—凹模板 2—斜面条块 3—型芯板 4—螺钉3.导正销精定位装置以动模、定模合模面为中心镗出圆孔,再配装导正销,其结构如图79所示。......

2023-06-30

图12-135所示为A侧管连续拉深多工位级进模总装图。此模具在拉深凸模及整形凸模上设置有五处微调机构,当拉深凸模或整形凸模的尺寸过高或偏低时,无需卸下拉深凸模或整形凸模,直接在上模的侧面调整其高度即可。11)检测装置设计。......

2023-06-26

图12-34 所示为管子卡箍多工位级进模总装图。其结构特点如下:图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图(续)1)采用滚动式自动送料机构送料,用导料板导料、导正销精定位,顶杆及顶块抬料。2)为了使模具结构简单化,方便调试、维修,此模具采用三大组独立模板组合而成一副多工位级进模。......

2023-06-26

2)模座结构设计。制件年产量较大,为了确保制件的精度,此模具采用四套外径为ф22mm的精密滚珠钢球导柱、导套进行导向,上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。4)卸料板设计。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。图12-3 铁链垫片冲孔落料一出二级进模总装图......

2023-06-26

12.2.6.1 凹模辅助板1.凹模辅助板1(图12-57)图12-57 凹模辅助板1(图12-34的件号81)2.凹模辅助板2(图12-58)图12-58 凹模辅助板2(图12-34的件号82)3.凹模辅助板3(图12-59)图12-59 凹模辅助板3(图12-34的件号86)12.2.6.2 导料板1.外导料板1(图12-60)图12-60 外导料板1(图12-34的件号35)2.外导料板2(......

2023-06-26

模具内在条料两侧设计有2排浮动导料销,并尽可能靠近每一处导正销,其目的为:①托起条料,保证条料送进时不与下模干涉,送进平稳;②对条料进行初定位,保证送料不发生偏移;③靠近导正销是为了卸料方便,防止导正销将条料带起,发生变形。......

2023-06-26

材料及板厚:SUS301-CSP-1/2H不锈钢,0.1mm。卸料镶件背面注意要设计一定的空间,防止与凸模发生干涉。第3步调整弯曲J形,考虑模具在不同冲床和不同的生产条件下都要保证ф4.68±0.03mm尺寸,凸模设计成可调整结构。当模具速度、温度、合模间隙变化时,可以不用卸模,在压力机上调整凸模的伸出量即可以正常生产。......

2023-06-26

相关推荐