图12-135所示为A侧管连续拉深多工位级进模总装图。此模具在拉深凸模及整形凸模上设置有五处微调机构,当拉深凸模或整形凸模的尺寸过高或偏低时,无需卸下拉深凸模或整形凸模,直接在上模的侧面调整其高度即可。11)检测装置设计。......

2023-06-26

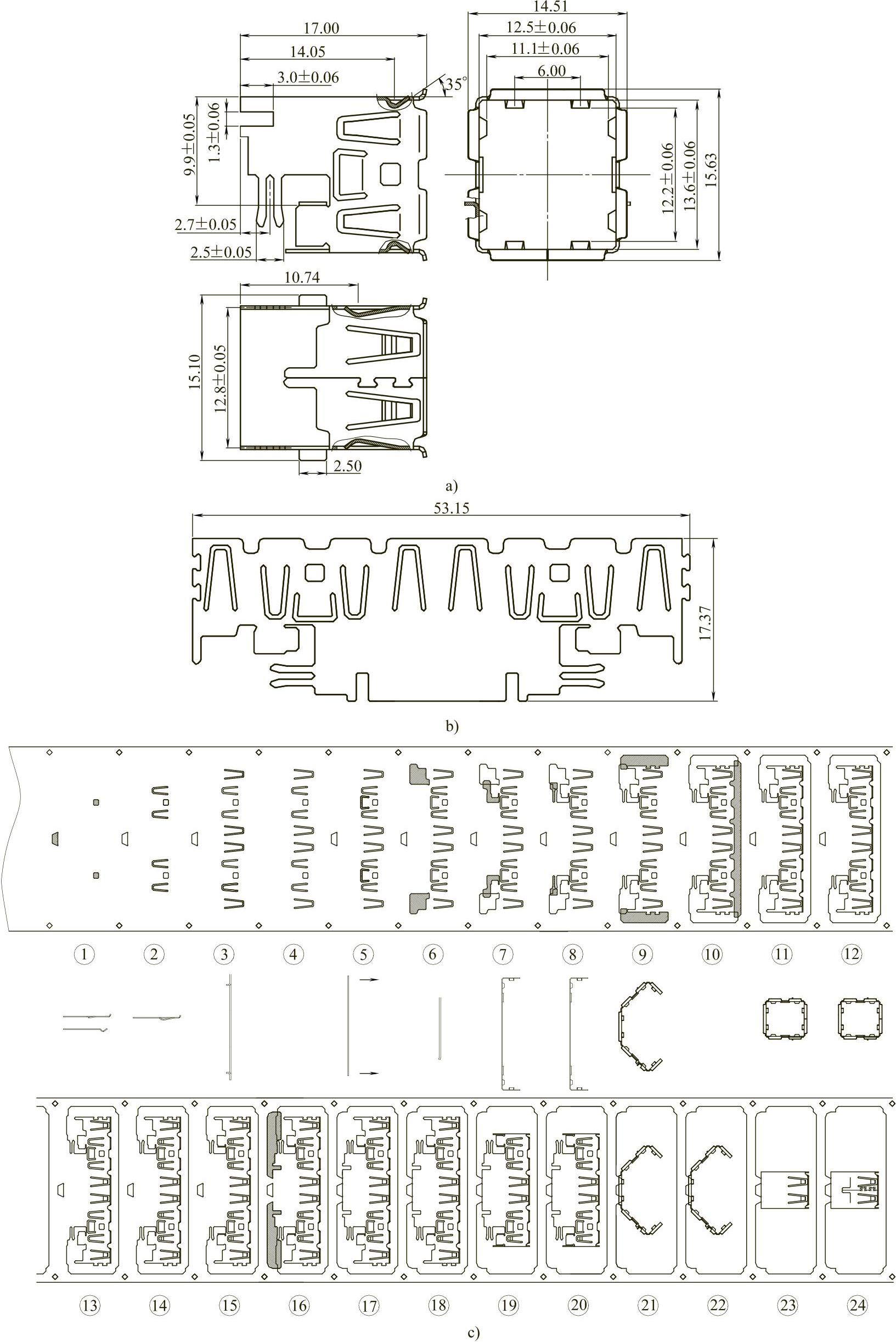

制件名称:USB插座外壳。

材料及板厚:SUS304-1/2H不锈钢,0.3mm。

制件图:如图11-26a所示。

展开图:如图11-26b所示。

排样图:如图11-26c所示。

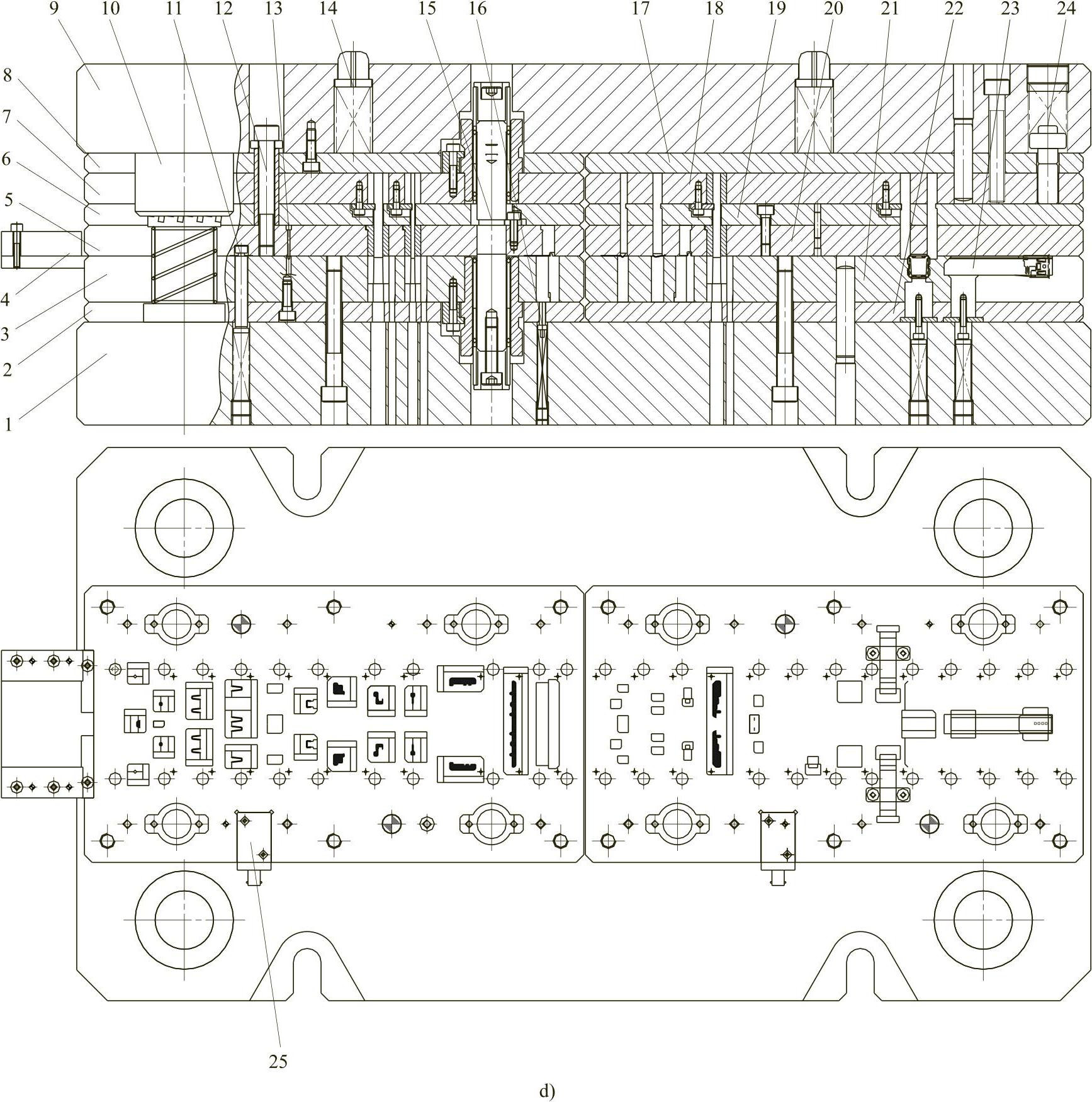

模具结构图:如图11-26d所示。

图11-26 USB插座外壳级进模

a)制件图 b)展开图 c)排样图

图11-26 USB插座外壳级进模(续)

d)模具结构图 1—下模座 2、22—凹模板垫板 3、21—凹模板 4—导料板 5、20—卸料板 6、19—卸料板垫板 7、18—凸模固定板 8、17—固定板垫板 9—上模座 10—导套 11—浮动导料销 12—螺钉 13—导正销 14—快速模座定位销 15—小导柱、小导套组件 16—浮顶销 23—桥式成形零件 24—卸料销及弹簧组件 25—跳屑检测块

说明:

1.该模具为冲裁、弯曲等24个工位级进模结构。即工位①冲导正销孔和预断线逃料孔及内轮廓方孔废料;工位②冲切4处“U”形槽;工位③冲切4处“n”形槽;工位④压平4处“U”形槽弹片的下料毛刺,并倒角处理(防止弯曲后形成尖点拉伤USB插头);工位⑤冲切2处“U”形槽;工位⑥冲切内轮廓废料;工位⑦切出STANDOFF形状;工位⑧切开HOOK脚;工位⑨冲切两端外形及燕尾形状;工位⑩冲切框口形状;工位(11)对框口进行翻边处理;工位(12)空工位;工位(13)弯曲6处小弹片;工位(14)弯曲4处小弹片;工位(15)将STANDOFF弯曲到90°;工位(16)冲切废料;工位(170调整HOOK脚的高低,并冲出制件与载体之间的预断线(冲预断线没有排在模具入口处是为了避免产生金属丝残留);工位(18)预弯凸端燕尾,翘起20°,以防止铆合时凸、凹燕尾相撞导致铆合不良;工位(19)弯曲框口外端90°成形;工位(20)调整两端90°成形角度;工位(12)预弯框口内侧成形到45°;工位(22)空工位;工位(23)采用桥式成形,完成框口内侧90°成形,形成中空结构的框口;工位(24)桥固定住框口内形,上、下模夹紧制件外形,在燕尾槽处通过点挤压材料变形完成插座外壳的铆接固定。

2.模具进口处设计有初始导料板,以保证条料进入模具的位置准确。模具内在条料两侧设计有2排浮动导料销,并尽可能靠近每一处导正销,其目的为:①托起条料,保证条料送进时不与下模干涉,送进平稳;②对条料进行初定位,保证送料不发生偏移;③靠近导正销是为了卸料方便,防止导正销将条料带起,发生变形。

3.为了保证制件的精度,控制毛刺及维修方便,所有凸、凹模刃口全部设计为镶拼结构。为防止误装配凹模及卸料镶件等,在其镶件的一角进行0.55mm的倒角处理,并与模板框口0.5mm倒角对应,确保装配方向的唯一,节省装配过程中反复确认的时间,实行“傻瓜”化作业,防止误装配导致模具镶件报废。

有关多工位级进模设计实用手册的文章

图12-135所示为A侧管连续拉深多工位级进模总装图。此模具在拉深凸模及整形凸模上设置有五处微调机构,当拉深凸模或整形凸模的尺寸过高或偏低时,无需卸下拉深凸模或整形凸模,直接在上模的侧面调整其高度即可。11)检测装置设计。......

2023-06-26

图12-34 所示为管子卡箍多工位级进模总装图。其结构特点如下:图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图图12-34 管子卡箍多工位级进模总装图(续)1)采用滚动式自动送料机构送料,用导料板导料、导正销精定位,顶杆及顶块抬料。2)为了使模具结构简单化,方便调试、维修,此模具采用三大组独立模板组合而成一副多工位级进模。......

2023-06-26

12.2.6.1 凹模辅助板1.凹模辅助板1(图12-57)图12-57 凹模辅助板1(图12-34的件号81)2.凹模辅助板2(图12-58)图12-58 凹模辅助板2(图12-34的件号82)3.凹模辅助板3(图12-59)图12-59 凹模辅助板3(图12-34的件号86)12.2.6.2 导料板1.外导料板1(图12-60)图12-60 外导料板1(图12-34的件号35)2.外导料板2(......

2023-06-26

2)模座结构设计。制件年产量较大,为了确保制件的精度,此模具采用四套外径为ф22mm的精密滚珠钢球导柱、导套进行导向,上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。4)卸料板设计。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。图12-3 铁链垫片冲孔落料一出二级进模总装图......

2023-06-26

头盔外壳成型模的总装配图,如图4-6所示。同样也只有将它们拆解后,才能取出头盔外壳。只有这样将整个模板连成一个整体后,才能在模具的型腔中进行头盔外壳的裱糊。4)头盔外壳的裱糊达到规定的厚度之后,再装进各个模块。5)头盔外壳成型模在装配前,要清理干净各个型面、型腔和钻套孔中的流胶。然后,抽出长导柱22等,先卸掉下中模板16、下左模板16-1,再卸掉下右模板16-2,即可实现“头盔外壳”的脱模。......

2023-06-30

中空制品吹塑冷却定型模具又叫吹塑成型模具,它一般由两个半模片组成。另外对于底部有下凹或在平面留出空间的中空制品,成型模具要设计成三开或四开结构,才能使制品顺利脱模。吹塑成型模具设计的基本技术要求1)分型面。用于吹塑PE中空制品的成型模具可粗糙些,以有利排气。5)为了加快吹胀后制品的降温,必要时制品成型模具要采用循环冷却水降温。......

2023-06-15

制件名称:191°折弯端子。2)此模具的每一工位对应处设置1根导正销,以确保冲切废料或成形位置准确,并尽量使用同一孔导正定位。在料带两侧设计有导料板,对料带送进做粗导向,兼起拨料作用,防止导正销带料导致料带变形。......

2023-06-26

相关推荐