排样图:如图11-45b所示。图11-45 仪表底盘级进模a)制件图 b)排样图图11-45 仪表底盘级进模(续)c)模具结构图 1—凹模板垫板 2—卸料螺钉 3—下模顶块 4、8、9、10—凸模 5—上模顶块 6、14—弹簧 7—成形凸凹模 11—侧刃凸模 12—凹模板 13—下模座 15—弹簧顶杆 16—弹簧顶板说明:1)该模具为冲孔、切口、落料、成形等3个工位的级进模结构。3)该制件翻边后的最大高度为10mm。......

2023-06-26

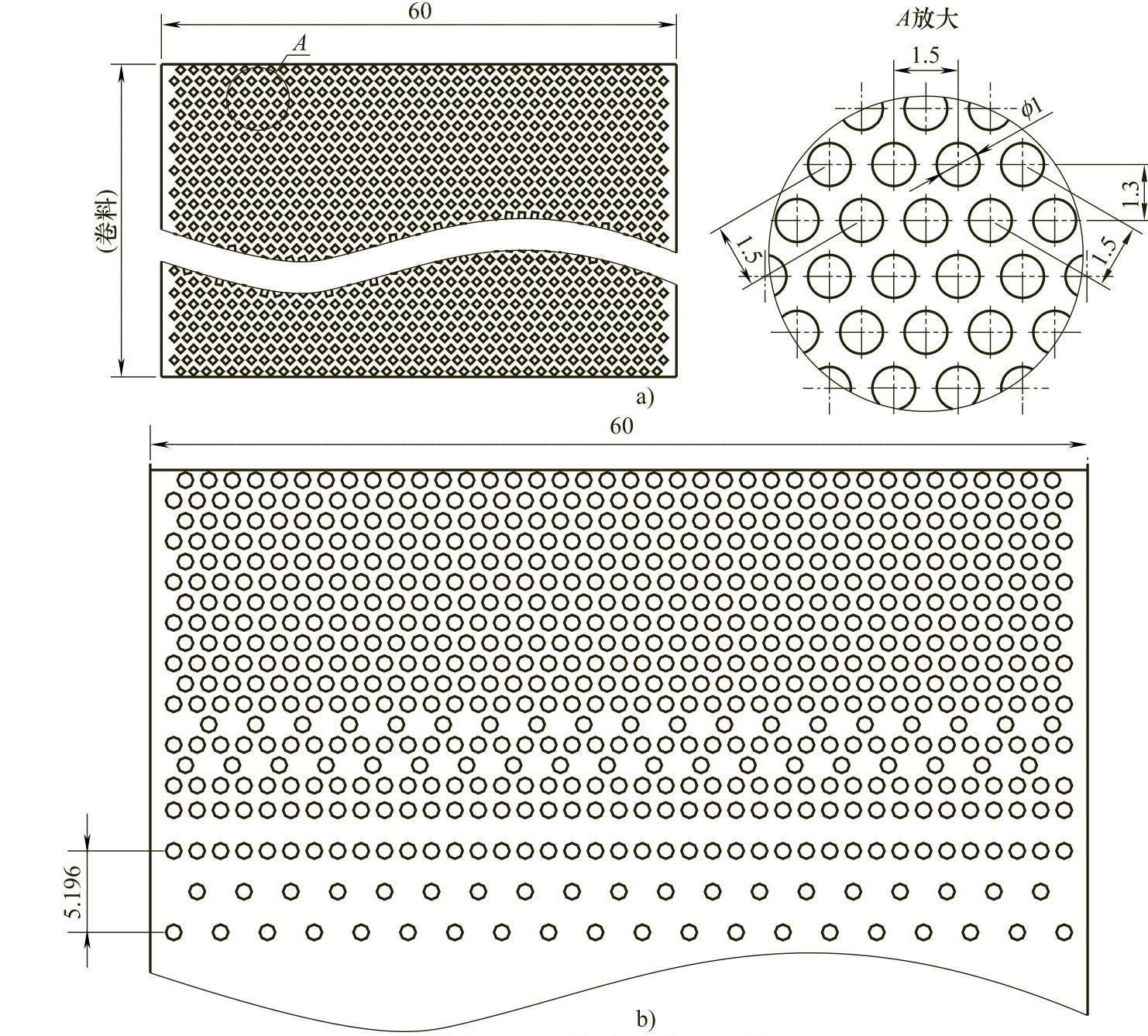

制件名称:微形网孔。

材料及板厚:SPCC钢,0.4mm。

制件图:如图11-1a所示。

排样图:如图11-1b所示。

模具结构图:如图11-1c所示。

图11-1 微形网孔级进模

a)制件图 b)排样图

图11-1 微形网孔级进模(续)

c)模具结构图 1—上模座 2—导套 3、9—小导柱 4、10、17、23—小导套 5—固定板 6、7—凸模 8、24、27—螺钉 11、16—圆柱销 12—保持圈 13—导柱 14—下模座 15—下模板垫板 18—下模板 19—凹模 20—导料板 21—承料板 22—卸料板镶件 25—卸料板 26—卸料板垫板 28—固定板垫板

说明:

1)该模具为一出四微形网孔自动冲孔的级进模结构。

2)微形网孔冲裁与普通冲裁的主要区别为:①凸模需要可靠的导向结构;②压料力要较大,为冲裁力的13%~18%;③冲裁间隙要小,单边约为料厚的2.5%;④由于是级进模,模具的卸料精度要高,冲下的废料不得带回凹模表面以免下次冲裁时圆形废料在带料的表面造成制件压伤。

3)该模具设计在普通压力机上生产,凸模要求采用精度很高的导向结构,卸料板与凸模的配合间隙单边为0.006mm,模具整体采用标准模架的导柱导套导向,小导柱和小导套的配合间隙单边为0.005mm,这样大大提高了凸模在冲裁过程中的精度。

4)该凸模较细小。此结构设计成阶梯式,可以改善凸模强度,且经过校核,在冲裁力作用下不会发生抗压失稳。其刃口尺寸为ф1±0.005mm,热处理硬度为58~60HRC。

5)模具的装配。

①上模部分装配。先把凸模、小导柱等安装在固定板上,再把固定板垫板、已装有凸模的固定板一起安装在上模座,用螺钉初步把固定板通过固定板垫板固定在上模座。把卸料板的小导套孔对入固定板的小导柱上,拧紧卸料螺钉即可。

②下模部分装配。首先把下模板、下模板垫板安装在下模座,打入销钉,用螺钉固定在下模座,再把凹模固定在下模板上,拧紧固定螺钉即可。

③上下模装配。把已装配的上模配入在已装配的下模上,其次在上模作上下移动,带动凸模反复进入凹模,直到凸模顺利进入凹模为止,再拧紧上模螺钉,拆下卸料板,把上模部分的销钉孔配绞后,打入销钉,放入弹簧等零件,再安装卸料板及卸料螺钉即可。

有关多工位级进模设计实用手册的文章

排样图:如图11-45b所示。图11-45 仪表底盘级进模a)制件图 b)排样图图11-45 仪表底盘级进模(续)c)模具结构图 1—凹模板垫板 2—卸料螺钉 3—下模顶块 4、8、9、10—凸模 5—上模顶块 6、14—弹簧 7—成形凸凹模 11—侧刃凸模 12—凹模板 13—下模座 15—弹簧顶杆 16—弹簧顶板说明:1)该模具为冲孔、切口、落料、成形等3个工位的级进模结构。3)该制件翻边后的最大高度为10mm。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

图7-148 排样图4.模具结构设计图7-149所示为阶梯圆筒形件多工位级进模结构。该模具有如下特点:1)为提高拉深凹模的耐磨性能,延长模具使用寿命,各工位拉深凹模采用硬质合金YG8制造。3)工位是冲底孔,制件对毛刺要求较高,为了提高模具的使用寿命,此工位凸、凹模均为硬质合金镶拼而成。......

2023-06-26

图11-12 微电动机垫片级进模a)制件图 b)排样图说明:1)该模具为冲孔、落料、切断等18个工位的级进模结构。本模具采用三板式总体结构,四根导柱固定在卸料板24上。卸下卸料板24,即可直接刃磨上模凸模,或者下模凹模。③上废料切刀12采用可卸结构。④卸料螺钉采用套筒式结构,卸料板下平面磨出让料槽,确保卸料板自始至终运动平稳。⑤本模具采用机械式防误送检测装置。......

2023-06-26

由于采用多工位级进模比复合模或单工序模生产率高,成本低,操作简便,安全可靠,因此决定采用多工位连续拉深级进模。图7-145 排样图3.模具结构设计图7-146所示为焊片多工位级进模结构。卸料板5通过安装于固定板8上的小导柱6作辅助导向,全部凸模均以卸料板导向,保持冲压平稳。......

2023-06-26

若采用单工序模,生产率低,制件精度无法保证,不能满足生产需求,故选用多工位级进模生产。图7-75 排样图3.模具结构设计连接板多工位级进模结构如图7-76所示。......

2023-06-26

图11-39 连接片级进模a)制件图 b)拉深后展开图图11-39 连接片级进模(续)c)排样图d)模具结构图 1—成形模块 2—切外形凸模 3—冲底孔凸模 4、5、6、7、8—拉深凸模 9—工艺切口上切刀 10—冲导正孔凸模 11—卸料板 12—冲孔凹模 13—导正销 14—工艺切口下切刀 15、23—顶杆 16、17、18、19、20—拉深凹模 21—冲底孔凹模 22—下模板 24—下模座 25—上模座2)此拉深模为正装式结构,下模采用镶套式,各次拉深件用顶杆推出。......

2023-06-26

相关推荐