表4-29 连续拉深件的修边余量δ(一) 注:表中的修边余量直接加在制件的凸缘上,再计算毛坯的展开尺寸。图4-35 带凸缘筒形件毛坯尺寸的计算表4-31 简单几何形状的表面积计算公式(续)计算时,拉深件尺寸均按厚度中心线尺寸计算,但当带料(条料)厚度小于1.0mm时,也可以按制件图标注的外形或内形尺寸计算。......

2023-06-26

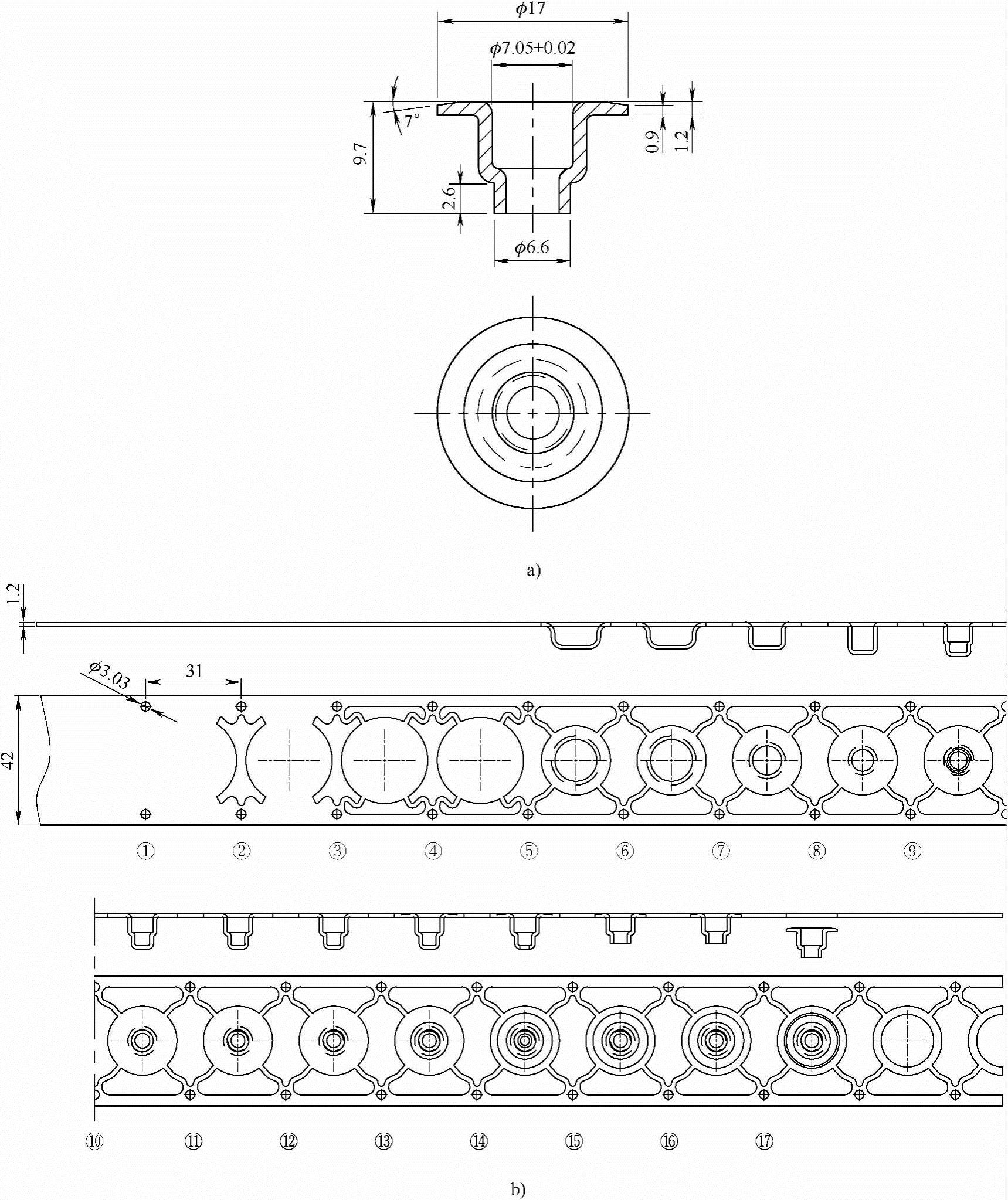

材料及板厚:SUS304不锈钢,1.2mm。

制件图:如图10-40a所示。

排样图:如图10-40b所示。

说明:

1.工艺分析

如图10-40a所示为不锈钢阶梯拉深、翻孔圆筒形件。该制件是一个带凸缘阶梯圆筒形拉深件,外形较小,尺寸精度要求高,特别是口部要求ф7.05±0.02mm,符合此要求必须增加一个整形工位才能达成。因制件材料为SUS304不锈钢,在计算拉深系数时,不锈钢的拉深系数要比普通材料的拉深系数略大些。其次还在带料的周边设计有工艺搭边(见图10-40b),即:四条“S”形的工艺搭边同两边载体相连接,既能很好地解决料带的变形现象,又可以减少拉深时的阻力,使拉深能顺利的进行。

图10-40 不锈钢阶梯拉深、翻孔圆筒形件

a)制件图 b)排样图

2.排样设计

工位①:冲导正销孔;

工位②:冲切中部废料;

工位③:冲切两边废料;

工位④:空工位;

工位⑤:首次拉深;

工位⑥:空工位;

工位⑦:二次拉深;

工位⑧:三次拉深;

工位⑨:四次拉深;

工位⑩:五次拉深;

工位(11):六次拉深;

工位(12):整形;

工位(13):口部成形;

工位(14):冲底孔;

工位(15):翻底孔;

工位(16):空工位;

工位(17):落料。

有关多工位级进模设计实用手册的文章

表4-29 连续拉深件的修边余量δ(一) 注:表中的修边余量直接加在制件的凸缘上,再计算毛坯的展开尺寸。图4-35 带凸缘筒形件毛坯尺寸的计算表4-31 简单几何形状的表面积计算公式(续)计算时,拉深件尺寸均按厚度中心线尺寸计算,但当带料(条料)厚度小于1.0mm时,也可以按制件图标注的外形或内形尺寸计算。......

2023-06-26

拉深系数用来表示拉深过程中的变形程度。合理地选定拉深系数可以使拉深次数减少到最小程度。表4-41 各种材料拉深系数极限值(推荐)2.拉深次数拉深次数通常是先进行概略计算,然后通过工艺计算来确定。为使各次拉深变形程度分配合理,确定拉深次数后,需将拉深系数进行合理化调整。......

2023-06-26

图7-148 排样图4.模具结构设计图7-149所示为阶梯圆筒形件多工位级进模结构。该模具有如下特点:1)为提高拉深凹模的耐磨性能,延长模具使用寿命,各工位拉深凹模采用硬质合金YG8制造。3)工位是冲底孔,制件对毛刺要求较高,为了提高模具的使用寿命,此工位凸、凹模均为硬质合金镶拼而成。......

2023-06-26

翻孔时孔的边缘不破裂所能达到的最小翻孔系数,称为极限翻孔系数。例4-2固定套翻孔件的工艺计算。由d0/t=32.3,查表4-56,若采用圆柱形凸模,得低碳钢极限翻孔系数为0.65,小于计算值,所以该制件能一次翻孔成形。图4-52 凹模入口圆角设计要点5.变薄翻孔当翻孔制件要求具有较高的竖边高度,而竖边又允许变薄时,可以采用变薄翻孔。图4-53所示为变薄翻孔的尺寸变化。变薄翻孔时,凸模与凹模之间应具有良好的导向,以保证间隙均匀。......

2023-06-26

无工艺切口的带料连续拉深时,材料变形的区域不与带料分开。图5-54 有工艺切口带料连续拉深带料在连续拉深时,是否要采用有工艺切口或无工艺切口,主要取决于拉深工艺,具体应用范围见表5-6。表5-6 带料连续拉深的应用范围(续)注:t—材料厚度;d—拉深件直径;h—拉深件高度;d凸—凸缘直径;D—包括修边余量的毛坯直径。......

2023-06-26

材料及板厚:SUS301不锈钢,0.8mm。说明:1.工艺分析如图10-16a所示的电器卡座,年生产批量为30万件以上,该制件形状复杂,但弯曲对称,有良好的弯曲工艺性。其冲压工艺包括冲裁、撕破压凸包、压加强筋及多道弯曲等工序。为满足大批量生产需求及确保制件能很好地定位,决定采用多工位级进模进行冲压。考虑到制件两端U形弯曲回弹较大,因此在工位⑧进行30°的预弯处理,并进入工位⑨两端部进行U形弯曲即可。......

2023-06-26

当直径减小时,可使其拉深高度增加,而当其圆角半径减小时,反而使其拉深高度减小。带料连续拉深每道工序的拉深高度,可根据如下相关公式计算。首次拉深假想毛坯直径:首次拉深高度:计算第二次至第n-1次拉深的高度 首次拉深进入凹模的面积增量x,在第二次拉深及以后的拉深中逐步返回到凸缘上。......

2023-06-26

注塑件成型时很难获得金属零件那样高的精度要求。一是由于注塑件的塑料所具有的收缩特性或收缩各向异性;二是由于注塑件的壁厚不均匀;三是由于注塑件的成型加工,不能够采用机械加工的工艺方法。注塑件在脱模后,应立即插入校形销。......

2023-06-30

相关推荐