服装设计的样衣制作是完成服装设计成品的最后过程,样衣的物化工艺与设计是相互融合、紧密相连的。图3-47~图3-49所示分别是由立体裁剪拓板后的纸样拼合试型、对应纸样试型调整后进行的坯布缝合试型、样衣制作成品展示。图3-49 立裁拓板后的纸样试型—坯布试型—样衣制作实例3图3-50~图3-53所示分别是由平面结构制板完成的纸样试型、样衣制作成品展示。......

2023-06-24

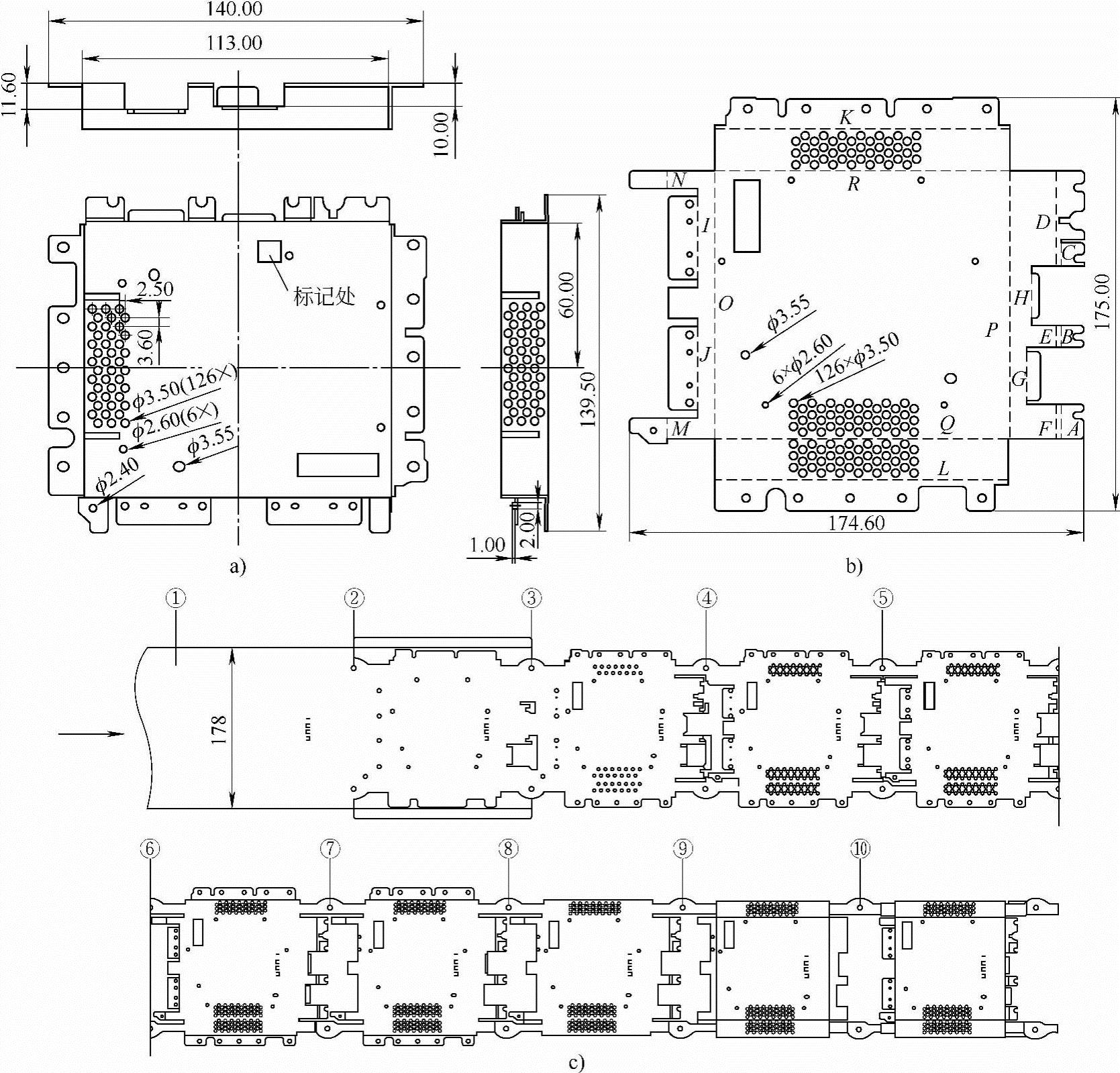

材料及板厚:SECC钢,0.6mm。

制件图:如图10-12a所示。

展开图:如图10-12b所示。

排样图:如图10-12c所示。

图10-12 电器外壳

a)制件图 b)展开图 c)排样图

说明:

1.工艺分析

如图10-12a所示为电器外壳。传统的电器外壳通常设计成盒形拉深件,因盒形拉深材料流动不均衡,毛坯尺寸也难以精确计算,不仅冲压工序多,而且拉深试模成合格产品相当费时。目前,盒形外壳向采用弯曲成形结构发展,该结构可以简化冲压工艺,提高材料利用率及制件的合格率。但是四面弯曲导致载体设置困难,利用普通模具结构又无法实现连续冲压。

该制件外形较复杂,平面上分布了很多小孔,其中126个ф3.5mm的孔属于密集孔,冲孔凸模安装空间受限,需要分步冲裁,并采用台阶式圆形凸模密集型的群装方案;其外形落料曲线非常复杂,在冲裁工序安排时必须从制件加工的可行性和寿命角度考虑,必须分段进行简化,逐步冲裁,前后两次“接刀”设计时需要特别注意;标识为O、P、Q、R的4道弯曲为主要弯曲,其角度为90°,直边高度比较大,卸载后回弹较大,所以需要用斜楔弯曲成形减少回弹,其余14道弯曲(图中标识的A~R共18道弯曲),其方向不一致,需要根据4道主要弯曲决定向上或向下折弯。

2.排样设计

工位①:刻印(打标记);

工位②:冲孔、冲切外形废料;

工位③:冲孔、翻孔;

工位④:冲切外形废料;

工位⑤:冲孔、冲切外形废料、弯曲标识A处、B处及C处;

工位⑥:弯曲标识G处、H处、I处及J处;

工位⑦:弯曲标识K处及L处;

工位⑧:弯曲标识M处、N处、D处、E处及F处;

工位⑨:弯曲标识O处及P处;

工位⑩:弯曲标识Q处及R处,制件与载体分离。

有关多工位级进模设计实用手册的文章

服装设计的样衣制作是完成服装设计成品的最后过程,样衣的物化工艺与设计是相互融合、紧密相连的。图3-47~图3-49所示分别是由立体裁剪拓板后的纸样拼合试型、对应纸样试型调整后进行的坯布缝合试型、样衣制作成品展示。图3-49 立裁拓板后的纸样试型—坯布试型—样衣制作实例3图3-50~图3-53所示分别是由平面结构制板完成的纸样试型、样衣制作成品展示。......

2023-06-24

部件外形的准确度主要取决于装配型架的制造准确度和装配后的变形。表6-2两种装配基准的比较续表近年来,由于飞机速度不断提高,一般采用厚蒙皮或整体壁板结构。这个装配过程就是以蒙皮外形为基准的装配方法。结构件定位应尽可能直接利用设计基准作为装配定位基准。例如,整体翼肋、整体大梁数控加工时的定位基准孔,在装配夹具内定位时,采用该孔作为装配定位基准能保证较高的位置准确度。③装配基准与定位基准重合的原则。......

2023-07-18

材料及板厚:SECC钢,0.6mm。说明:1.工艺分析如图10-44a所示为电动机外壳拉深件。该制件精度要求较高,特别是ф2.95+0+0.015mm孔的精度要求很高,需经过多次拉深与挤孔才能保证精度要求;内孔尺寸ф22.8+0.08+0.03mm,精度要求也很高,拉深后需要多次整形才能保证尺寸精度。该制件的整体形状为拉深件,年产量大,因此采用多工位级进模通过连续拉深的方式生产较合理。排样时,为防止拉深过程中料带的变形,采用先冲切外形废料再拉深,并用导正销孔作料带的精确定距。......

2023-06-26

通过真空除气器后水中残余的CO2可低于3mg/L,残余的O2可低于0.05mg/L。真空除气器所用填料与填料塔基本相同,如需提高水温,则应考虑水温对填料的影响,例如超过40℃则不应采用硬PVC拉西环,存水部分的大小应根据处理水量的大小及工艺要求的停留时间确定,也可在下部设卧式贮水箱,以加大存水部分的容积。......

2023-06-19

2焊接或气割场地应无火灾隐患。控制装置应能可靠地切断设备最大额定电流。7露天工作的焊机应设置在干燥和通风的场所,其下方应防潮且高于周围地面,上方应设棚遮盖和有防砸措施。......

2023-06-25

使用不同聚合度的浆粕来生产不同强度的Lyocell纤维,开发Lyocell纤维的系列化产品,使纤维潜在的性能得以充分的利用,这是今后产品开发的一个重要方向。Lyocell纤维生产中,溶剂回收的耗能几乎占了总耗能的一半,提高凝固浴浓度可有效减少溶剂回收量。Lyocell纤维目前较高的生产成本实际上限制了其作为黏胶纤维、涤纶等替代品的可能性。......

2023-06-25

弧面半径60m,弧面门体厚3.5m;从关门挡水位置运行至门库中运行角度为58.35°;门顶高程6.5m,支铰中心高程5.027m。闸门的主要材料为Q235B,焊条采用E4316。支铰安装于岸边主沉井上,中心至岸墙5m。支铰轴径600mm,闸门挡洪时,支铰最大水平分析径向力6148kN,最大垂直方向轴向力约1430kN。闸门检修和挡水状态,支铰轴线与支臂中心线垂直。弧门支铰采用自润滑GEW600XFZ5—2RS球关节轴承,该轴承在垂直平面内可以偏摆±2°,能满足闸门在特殊情况下的沉浮需要。......

2023-06-27

图3-6 KF-45粉末形貌复合材料制备工艺方法主要有:包覆粉末和复合粉末。2)团聚法——类似于滚元宵的方法,适合制备的粉末材料是铝包镍粉末,如METCO450和Castolin 2500等。北矿院的KF-52和自贡硬质合金厂的Co-WC喷涂粉末曾经采用此工艺方法生产。图3-8 METCO 31C粉末形貌图3-9 烧结破碎Co-WC粉末机械团聚-(烧结)法 工艺流程:原料→混合→团聚制粒→松装(填料)烧结→破碎→筛分。......

2023-06-18

相关推荐