尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

1.工艺分析

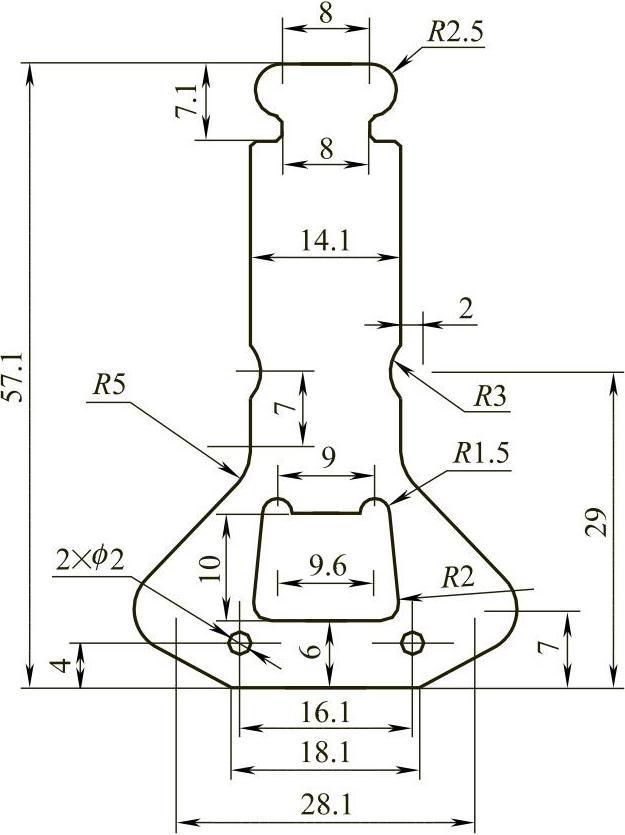

图7-170所示为某瓶塞压臂零件,材料为2A12硬铝,料厚为1.0mm。该制件为不规则的形状,主要注意以下几点:

①制件“U”形成形和135°成形是一个整体,直角部分和圆角部分是相连在一起的,变形时相互影响,互相牵制。经应力分析可知,直角部分不是单纯的弯曲,圆角部分的材料向上流动的同时,还有直边部分材料流动,使直边部分的材料受到挤压。同时与相应圆筒制件相比,减轻了圆角部分材料的压缩变形,减少了切向压应力,因而所需要的拉深力较小。由于“U”形成形与135°成形相交,在交点处有一点小拉深,展开时,面积被挤压转移,展开后,修整展开毛坯的形状。假设制件从弯曲处断开,把两段看做纯弯曲分别展开,然后在断开处接上,出现倒“V”形缺口,缺口处作一圆弧,得到平滑过渡的毛坯外形(见图7-171)。

②梯形孔的边缘处在“U”形弯曲的位置上。

③有一处弯曲位于制件宽度突变处,该处应冲出工艺槽,以避免撕裂。

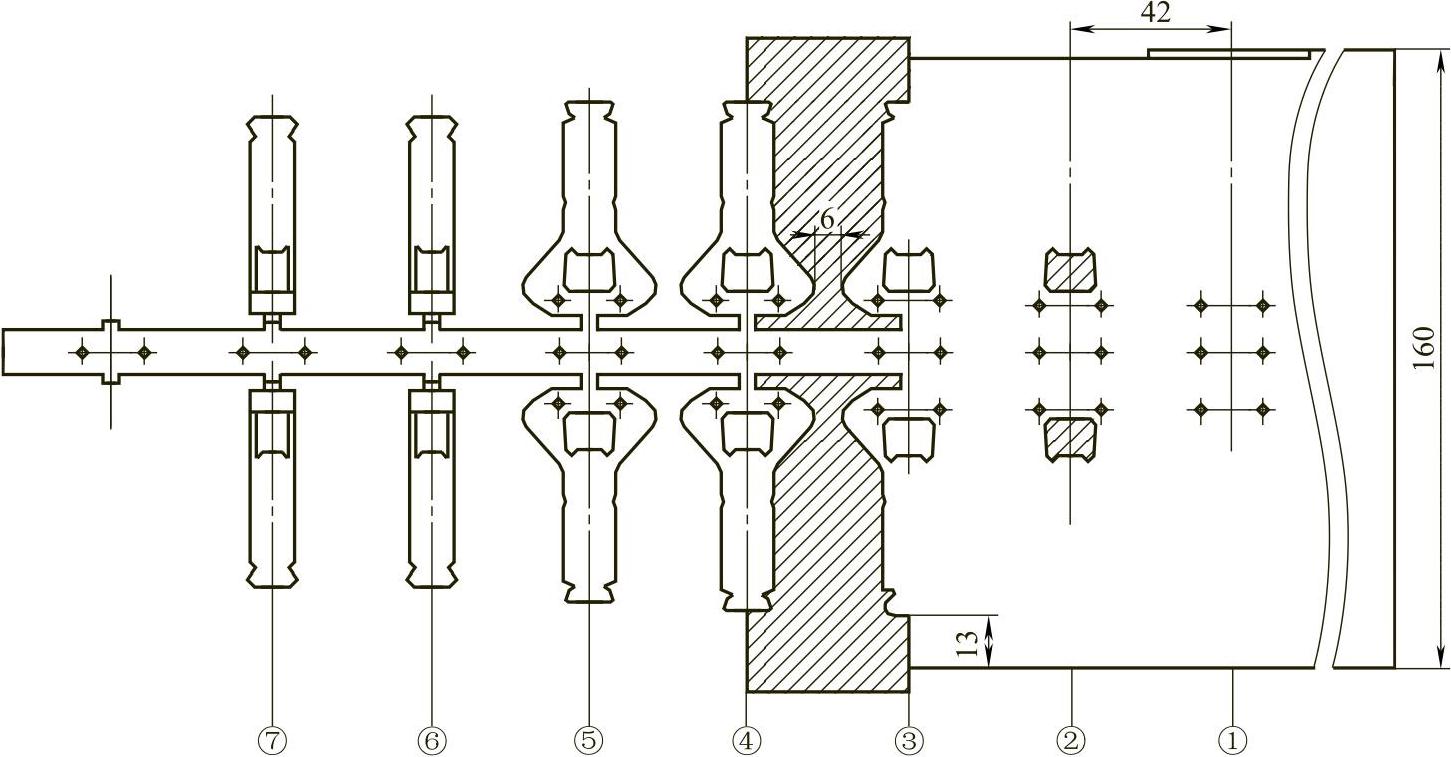

分析图7-171制件展开图可知,制件一端有弯曲成形,与上平面成一定的角度,不在一个平面上,高度方向有落差,因此在两个制件中间设计载体连接,除了连接的部分外,其余外形轮廓有弯曲成形先冲切出,在中间连接的情况下进行弯曲成形,最后冲切连接载体。

图7-170 瓶塞压臂

图7-171 制件展开图

2.排样设计

综合分析考虑材料利用率、操作可行性、弯曲受力等情况,采用图7-172所示的对排排样方式,该排样方式不仅有助于弯曲力的均匀分布,压力中心易计算,而且满足大批量生产的需要。具体工位安排如下:

工位①:冲圆孔(包括冲导正销孔),冲切侧刃;

工位②:冲梯形孔;

工位③、④:冲切外形;

工位⑤:弯曲;

工位⑥:成形;

工位⑦:切断(制件与载体分离)。

图7-172 排样图

3.模具结构设计

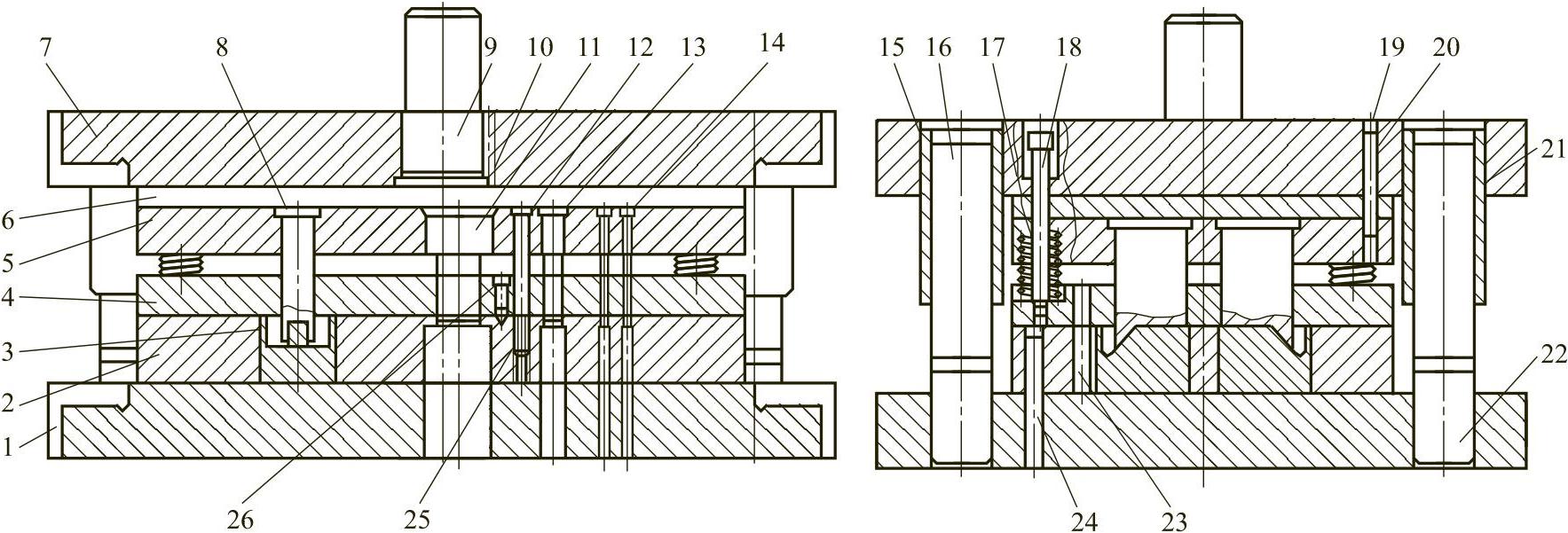

图7-173所示为瓶塞压臂多工位级进模结构。该模具设计要点如下:

1)模具内“U”形成形和135°成形是一个整体,直角部分和圆角部分是联系在一起的,变形时相互影响,互相牵制。因此该模具结构“U”形成形或135°成形在一个工位上冲压出。

图7-173 瓶塞压臂多工位级进模结构

1—下模座 2—凹模板 3—弯曲凹模 4—卸料板 5—固定板 6—上垫板 7—上模座 8—弯曲凸模 9—模柄 10、19、24—圆柱销 11、13、14—凸模 12—小导柱 15、21—导套 16、22—导柱 17—弹簧 18—卸料螺钉 20—螺钉 23—顶料销 25—顶杆 26—导正销组件

2)顶料和浮料装置。工序中有向下弯曲,在带料送进时,要把带料抬起,再往前送进,因此在模具内部要设置浮动导料销和顶料装置。在模具闭合时,浮动导料销和顶料销随带料下压,上模上行,靠弹簧的弹力,浮动导料销和顶料销把带料抬起,进行送料。

3)130°弯曲凸模设计。因排样为双对排,把2个制件的130°弯曲同时进行,以平衡侧向弯曲力,凸模结构简单,有利于加工,弯曲凸模(厚14mm)结构如图7-173所示。弯曲凹模(厚14mm)进口圆角半径R不能太小,否则弯矩的力臂减小,毛坯沿凹模圆角滑进时的阻力增大,使毛坯表面易擦伤。根据材料厚度决定取凹模圆角半径R=3t(当t≤2mm时),圆角可取R3mm。

有关多工位级进模设计实用手册的文章

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

该制件孔距要求较高,孔的要求垂直度较好,以保证链条装配后不产生扭曲。传统的加工工艺是采用小吨位敞开式压力机,单工序模,多工序冲压加工,生产率低,成本高。经分析和多次工艺试验,决定采用多工位级进模高速连续冲压。图7-167 外链板图7-168 排样图3.模具结构设计图7-169所示为外链板多工位级进模结构。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

经分析,采用多工位级进模进行冲压较为合理,以中间的腰圆孔为冲压时的精定距。图7-30 端罩图7-31 排样图3.模具结构设计图7-32所示为端罩多工位级进模的结构。......

2023-06-26

相关推荐