图7-123 黄铜管帽经计算后,对照表5-6及结合经验所得,该制件可以使用无工艺切口的整带料拉深。该模具结构特点如下:1)带料送进用自动送料机构粗定位;各次拉深成形用凸模自动找正;落料凸模3上的导正销20作落料时精定位。2)第①工位首次拉深用活动压板12,可起压料作用,以后各工位采用固定卸料板2卸料。......

2023-06-26

1.工艺分析

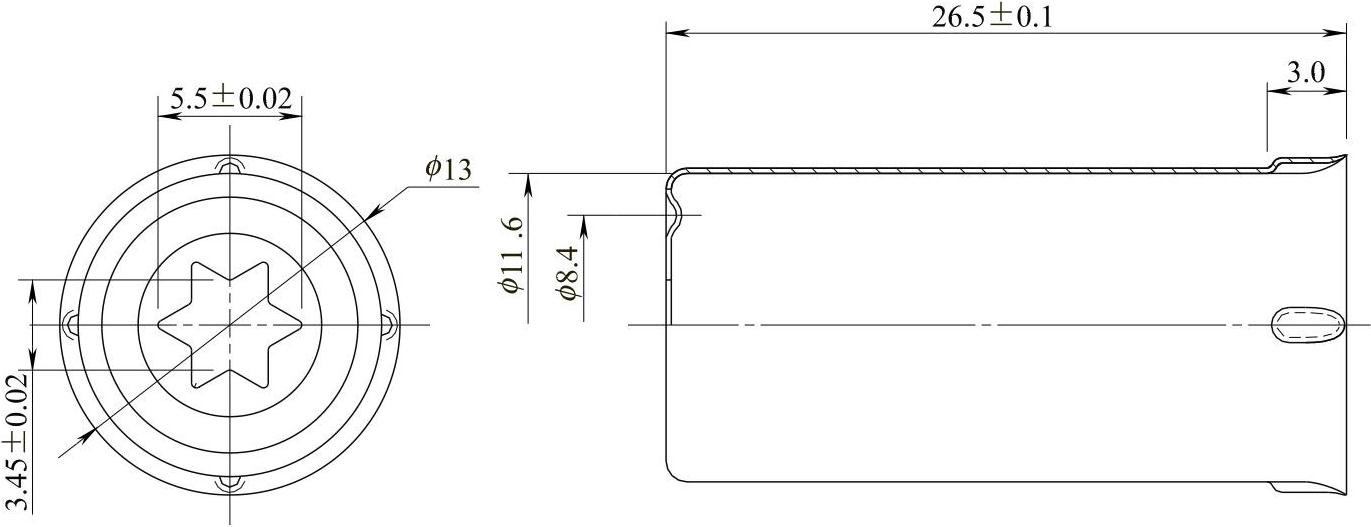

图7-154所示管帽,材料为SUS-304不锈钢,板料厚为0.2mm。该制件为圆筒形拉深件,年产量2000多万只。旧工艺是日本某厂家设计(一出一排样)。其工艺分别为:冲工艺孔→内、外圈切口→首次拉深→二次拉深→三次拉深→四次拉深→五次拉深→六次拉深→七次拉深→底部压筋→成形卡口→冲底孔→落料。该工艺主要问题是拉深次数多,形成外观有较多的拉深痕及表面变形不均匀造成凸缘废料周边大小不一,使制件在落料时产生口部开裂等现象,不良率较高。

随着产量不断的增加,对生产厂家而言,如何提高材料利用率,降低冲压成本和减少制件报废率,是企业追求的目标。为此经研究分析设计一副(一出三排列)冲孔、落料、拉深连续拉深模,并把旧工艺采用7次拉深改为新工艺的4次拉深,大大提高了材料利用率和生产率,还减少了废品率,有效保证了制件质量,取得了良好的经济效益。

图7-154 管帽

旧工艺首次拉深结束后送往下一个工序继续拉深靠料带的工艺孔及拉深凹模的R角来对准定位,而板料较薄,稍有偏差就难免存在有外观的缺陷及表面变形不均匀造成废料周边大小不一的问题,使制件在落料时产生口部开裂等现象。因为拉深次数越多,存在的问题也越多。针对旧工艺的一些问题,经分析要减少拉深次数才能达成。但拉深次数减少,每一个工位在成形过程中变形量就增大,塑性成形中的应变及硬化指数也随着升高。如控制不好,特别在冬天生产,各工位在成形中制件经过多次的剧烈塑性变形之后所产生较高的温度,在瞬间接触外界较冷的气候,引起制件的冷作硬化,在存放过程中造成口部开裂及表面龟裂现象。为了避免这些问题必须采取以下几点措施:①在二、三次拉深采用定位圈定位,使制件在成形过程中均匀变形;②加大凹模的R角;③减少凹模的摩擦力,把旧工艺的凹模材料SKH51改为新工艺的硬质合金(YG8),并采用镜面抛光处理。把拉深工艺调整为4次拉深较为合理,经过调试获得了成功。

2.拉深工艺的计算

(1)毛坯计算 该制件毛坯计算方式与7.5.6中的毛坯计算方式相同,经计算,毛坯直径为ф39mm。

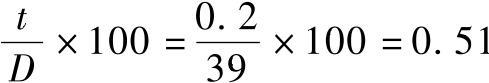

(2)拉深系数及各次拉深直径计算 制件首次拉深把凸缘部分的材料全部拉入凹模内,因此首次拉深按无凸缘零件计算拉深系数,由毛坯相对厚度:

查得首次拉深m1=0.55~0.58,那么以后各次拉深mn取0.83~0.88。首次拉深材料还没硬化,塑性好,那么拉深系数可取小些。由于不锈钢制件再拉深的硬化指数相对较高,而塑性越来越低,变形越来越困难,故拉深系数一道比一道大,在第二、三次拉深设计有定位圈装置,使工序件在成形过程中均匀变形,那么拉深系数可略取小些。

根据经验值调整后的拉深系数为:m1=0.55,m2=0.79,m3=0.82,m4=0.86,m5=0.88。所得各次拉深直径为

从上式计算可以看出d4的直径与制件图7-154的外径相等,那么该制件为四次拉深即可。

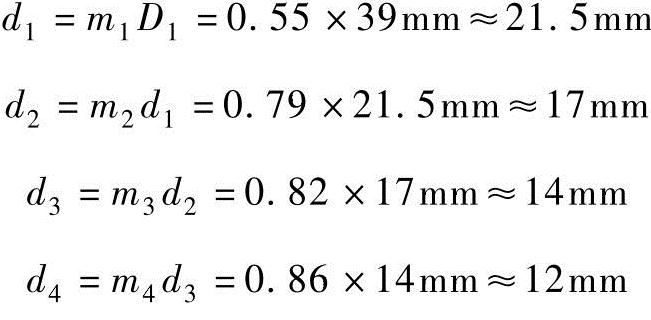

3.排样设计

为提高材料利用率,节约人工成本和减少占用机床成本,从旧工艺一出一排列改为新工艺的一出三排列。计算出带料宽度为126mm,步距为45mm,共设计22个工位完成,排样如图7-155所示,具体工位安排如下(以下各工位的命名以排样图中的A—A剖视图为准):

工位①:冲导正销孔等;

工位②:空工位;

工位③:内圈切口;

工位④:空工位;

工位⑤:空工位;

工位⑥:外圈切口;

工位⑦:空工位;

工位⑧:首次拉深;

工位⑨:空工位;

工位⑩:空工位;

工位(11):二次拉深;

工位(12):空工位;

工位(13):三次拉深;

工位(14):四次拉深;

工位(15):空工位;

工位(16):整形、底部压筋;

工位(17):空工位;

工位(18):成形卡口;

工位(19):空工位;

工位(02):冲底孔;

工位(12):空工位;

工位(22):落料。

图7-155 排样图

4.模具结构设计

图7-156所示为不锈钢管帽多工位级进模结构。该结构为多组模板组合而成的一副较精密的连续拉深模,主要结构特点如下:

1)为了确保制件的精度,此模具采用4个精密滚珠钢球导柱,在模具内部设计有切舌装置,防止带料送料万一过多时起挡料作用,这样可以代替边缘的侧刃,在生产过程中使送料更加稳定,如图7-157所示。

2)在模具内、外安装不同的误送检测装置。当料带送错位或模具碰到异常时,起到保护模具的作用。

3)该制件年产量较大,为确保拉深凹模及落料刃口的使用寿命和稳定性,各工位的拉深凹模及落料刃口采用硬质合金(YG8)镶拼合成。

4)定位圈结构。为了使拉深件得到较好的定位,使板料在塑性变形中较均匀,在第二、三次拉深设计有定位圈装置,如图7-158所示,此结构在连续模中设计较复杂,制作精度要求也较高。

结构是:上模下行,首先定位圈3完全定好前一工位送进的拉深工序件内径,上模再继续下行,凸模1进入凹模7进行冲压成形。

5)底部冲孔结构。工位(20)为冲底孔(结构详见图7-159),它同一般模具冲底孔结构有所不同,因制件材料较薄、高度较高,如果按照常规结构设计,凸模4同导向件11滑动距离过长,易造成凸模磨损。为了增加凸模的使用寿命,必须要减短凸模4与卸料板导向件11之间的滑动距离,所以此工位采用双浮动结构。

结构是:固定板垫板7和固定板8用螺钉连接,上模座6同固定板垫板7用卸料螺钉3连接,由小导柱导向,弹簧5(轻载)压着固定板垫板7弹压。固定板8与卸料板10用卸料螺钉2连接,由小导柱导向。当上模从上死点下行时,首先把弹簧5往下压,使卸料板导向件11的底面先压到制件底面时,固定板垫板7与上模座6闭合,上模继续下行,弹簧1(重载)开始工作,这样凸模就慢慢进入凹模冲底孔。

有关多工位级进模设计实用手册的文章

图7-123 黄铜管帽经计算后,对照表5-6及结合经验所得,该制件可以使用无工艺切口的整带料拉深。该模具结构特点如下:1)带料送进用自动送料机构粗定位;各次拉深成形用凸模自动找正;落料凸模3上的导正销20作落料时精定位。2)第①工位首次拉深用活动压板12,可起压料作用,以后各工位采用固定卸料板2卸料。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

相关推荐