图7-123 黄铜管帽经计算后,对照表5-6及结合经验所得,该制件可以使用无工艺切口的整带料拉深。该模具结构特点如下:1)带料送进用自动送料机构粗定位;各次拉深成形用凸模自动找正;落料凸模3上的导正销20作落料时精定位。2)第①工位首次拉深用活动压板12,可起压料作用,以后各工位采用固定卸料板2卸料。......

2023-06-26

1.工艺分析

图7-151所示为石英晶体振荡器管帽,材料为10钢,料厚为0.25mm。该制件为带小凸缘的腰圆形壳体,凸缘部分要求平整,和管基封装配套,精度要求较高,采用多工位拉深模经连续拉深、整形、镦台、落料加工,满足大批量生产要求。

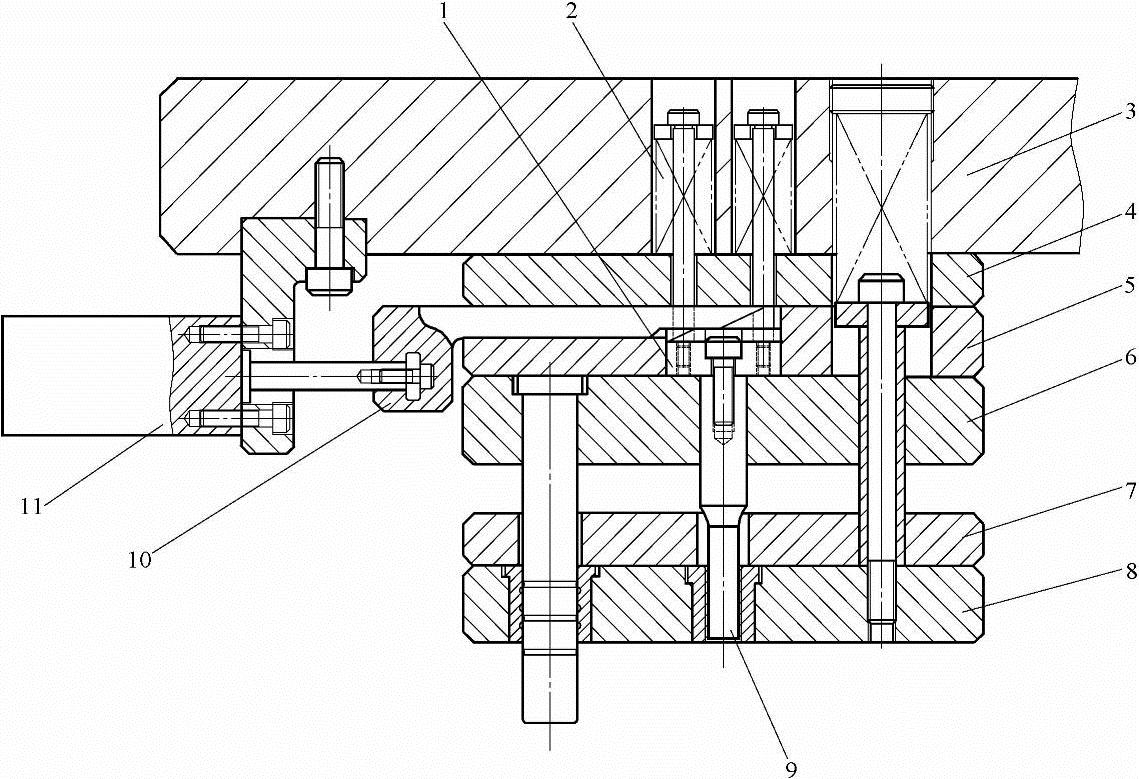

图7-150 冲底孔结构

1—凸模固定块 2—弹簧 3—上模座 4—上背板 5—固定板垫板 6—固定板 7—卸料板垫板 8—卸料板 9—凸模 10—滑块 11—气缸

图7-151 石英晶体振荡器管帽

毛坯尺寸的确定可按毛坯与制件等面积的原理分两部分计算确定:一部分为制件两端圆弧部分当成带凸缘筒形件计算,可直接用公式法算得;另一部分为制件的直壁部分面积,按弯曲展开算得,最终计算拉深毛坯直径为ф22mm。

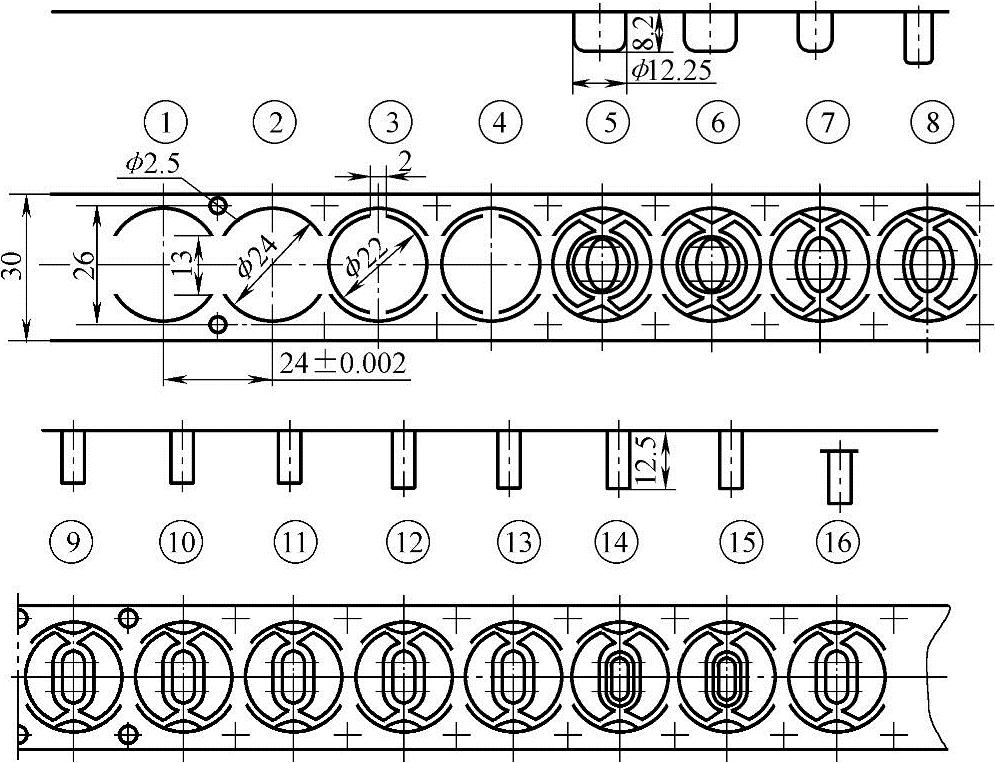

2.排样设计

排样如图7-152所示,为了使材料容易流动成形,获得较好的制件,采用了双圈形切口,在带料两侧,两工位之间的废料处设有两导正销孔,以保证带料送料精度的排样方式。排样共设有16个工位。料宽为30mm,步距为24mm。各有关工位冲压性质及相关尺寸见表7-3。具体工位安排如下:

工位①:冲导正销孔,外圈切口;

工位②:空工位;

工位③:内圈切口;

工位④:空工位;

工位⑤:首次拉深;

工位⑥:空工位;

工位⑦:二次拉深;

工位⑧:三次拉深;

工位⑨:四次拉深;

工位⑩:空工位;

工位(11):五次拉深;

工位(12):六次拉深;

工位(13):整形;

工位(14):镦台;

工位(15):空工位;

工位(16):落料。

图7-152 排样图

表7-32 有关工位冲压性质及相关尺寸2 (单位:mm)

3.模具结构设计

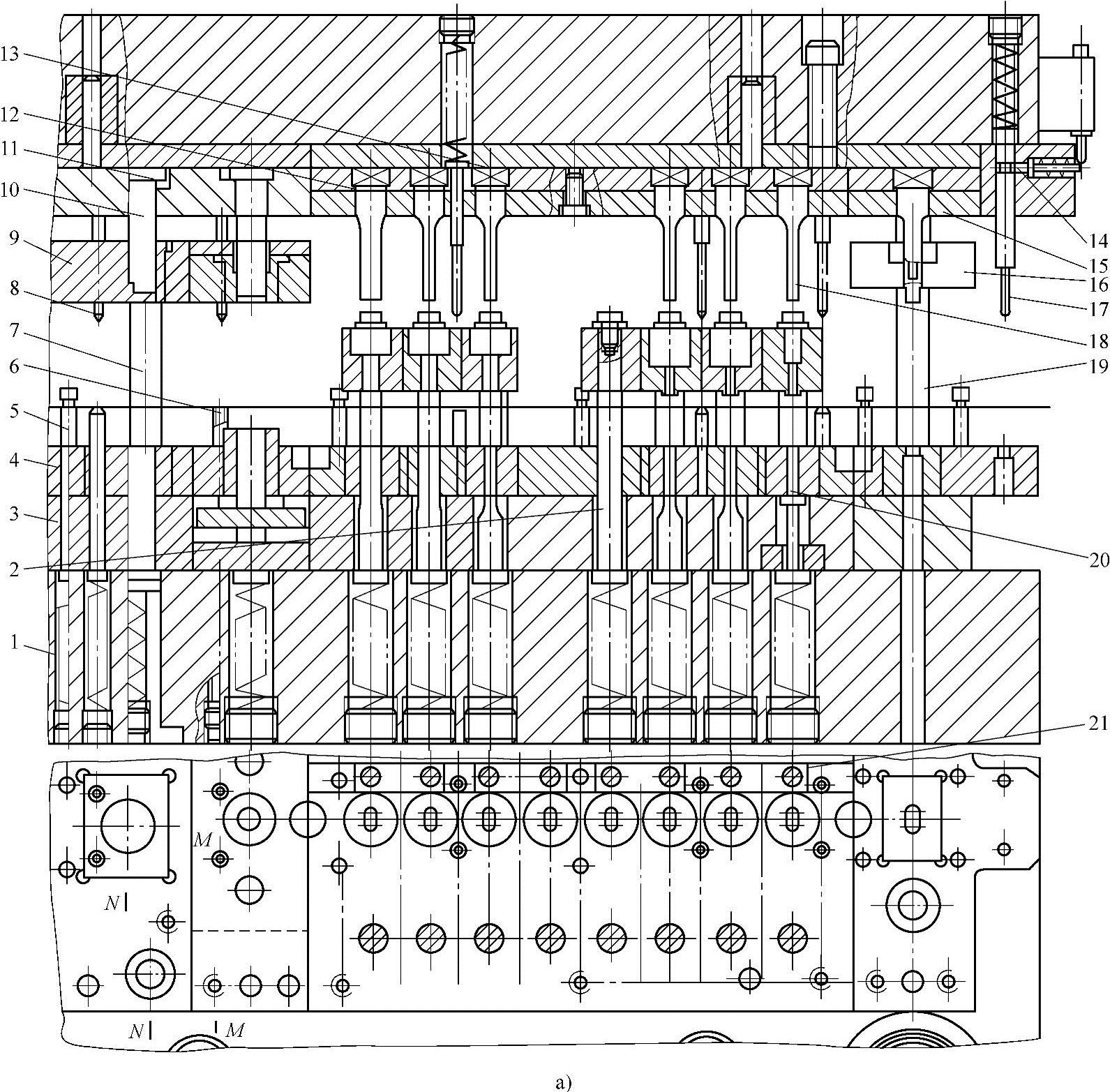

图7-153所示为石英晶体振荡器管帽多工位级进模结构。

1)模架上、下模座采用45钢经调质处理,厚度分别为50mm、70mm。四根滚动式导柱、导套导向副,采用倒装形式,便于刃磨。

2)凸、凹模与固定板采用H6/h5配合。将件13、件15和压板21卸下,凸、凹模可方便地从固定板中取出,进行维修或更换。

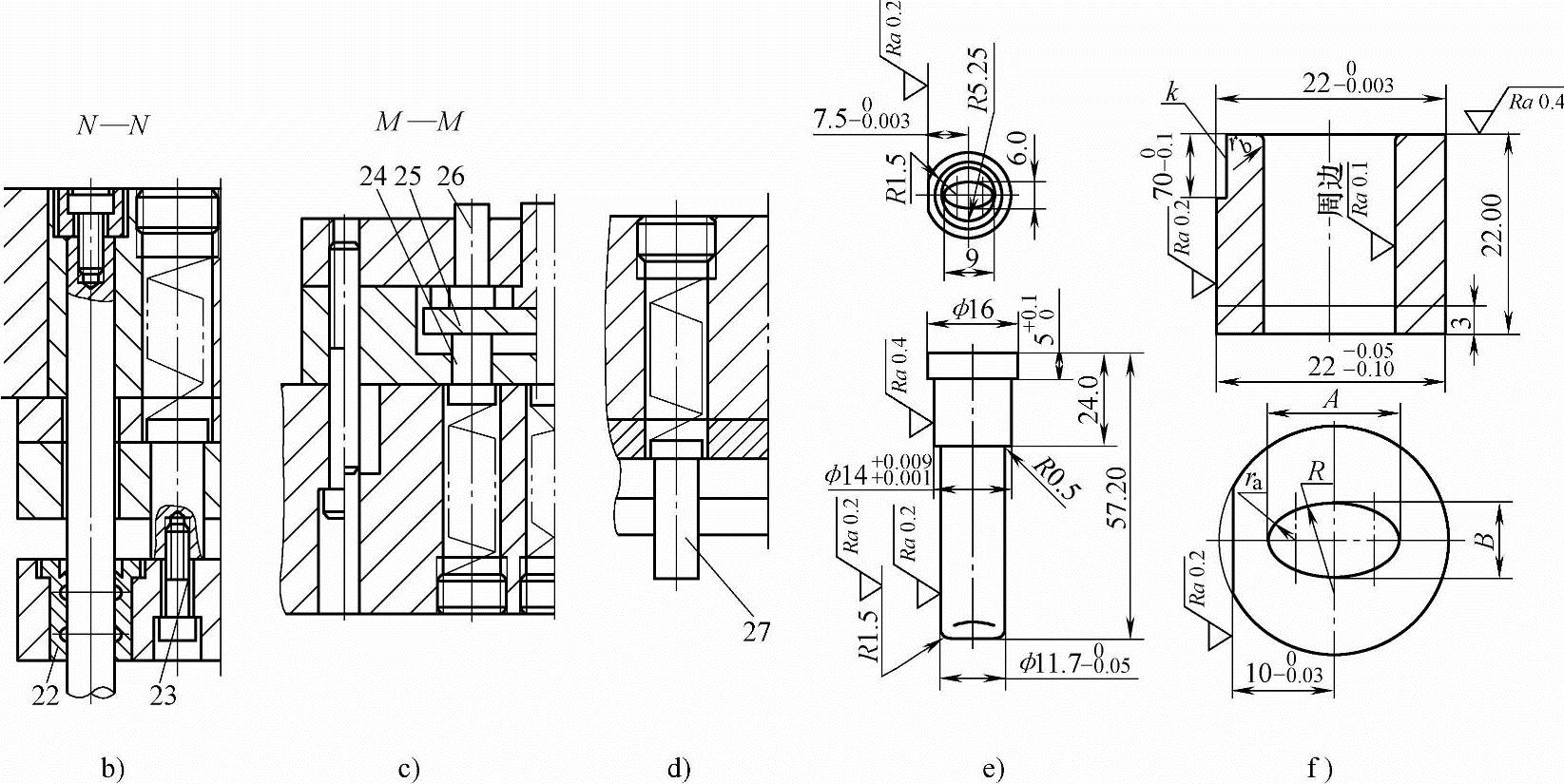

首次拉深为圆筒形状,但筒底采用椭圆形由凸模形状决定,如图7-153e所示,这样有利于制件后续工位形状过渡。

凸模的材料为W6Mo5Cr4V2,凹模的材料为YG8,内腔加工采用了两次线切割法。第一次粗切,第二次用慢走丝精切,并留精磨余量0.08~0.1mm。用坐标磨达到尺寸要求。然后用研磨膏和木棒进行镜面抛光。在精磨型腔的同时,把凹模定位的直线部分(见图7-153f中k面)一起磨出,以确保装配时,凹模在固定板中定位精度的一致性。

3)凸、凹模间双面间隙为:首次拉深为0.55mm;二次拉深为0.55mm;三次拉深为0.54mm;四次拉深为0.53mm;五次拉深为0.52mm;六次拉深为0.5mm;整形工位取负间隙为0.48mm。

图7-153 石英晶体振荡器管帽多工位级进模结构

图7-153 石英晶体振荡器管帽多工位级进模结构(续)

b)图a的N—N剖面,卸料装置连接形式 c)图a的M—M剖面,首次拉深下模的调压装置 d)卸料板缓冲装置 e)首次拉深凸模 f)拉深用硬质合金凹模镶件 1—四导柱滚动导向模架 2—顶料导杆 3—下垫板 4—凹模固定板 5—浮动导料销 6—浮动托料杆 7、19—小导柱 8—浮动导正销 9、16—卸料板 10—切口凸模 11、12—微调垫片 13、15—固定板 14—接触销 17—浮动安全检测销 18—凸模 20—凹模 21—压板 22—导套 23—顶柱 24、26—顶杆 25—托板 27—缓冲柱

4)卸料板除了起卸料、压料的作用外,还对凸模起到精密的导向和保护作用。卸料板9和16分别由四根和两根辅助小导柱7及19将上下模连成一体,并由顶柱(见图7-153b中件23)把卸料板吊在固定板上。卸料板靠导套22(采用硬铝青铜QAl9-4制成)与辅助导柱滑动。

每道拉深工序卸料用的卸料板都是独立设置的,这样在试模中调压及维修都比较方便。分别由顶料导杆2及下模座中装的强力弹簧支撑。凸模与卸料板的间隙取0.005~0.01mm。

在拉深过程中,每块卸料板对称于凸模的两边,设有两个缓冲柱(见图7-153d件27)。对卸料板起着缓冲作用,以保持卸料板的平稳性。

首次拉深工序,在下模设有调压装置及弹簧、螺塞,如图7-153c所示。当卸料板压料时,始终处于压力均衡状态,对防止制件凸缘起皱起到良好的作用。

5)采用拉式气动送料器实现自动送料,由浮动导料销5导料,托料杆6顶出凹模一定高度,导正销8精定位进行正常作业。带料进入模具前,装于进料模外的支承板上设有带油棉织物(图中未表示),对带料表面的附着物起擦净作用。

有关多工位级进模设计实用手册的文章

图7-123 黄铜管帽经计算后,对照表5-6及结合经验所得,该制件可以使用无工艺切口的整带料拉深。该模具结构特点如下:1)带料送进用自动送料机构粗定位;各次拉深成形用凸模自动找正;落料凸模3上的导正销20作落料时精定位。2)第①工位首次拉深用活动压板12,可起压料作用,以后各工位采用固定卸料板2卸料。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

该制件为圆筒形拉深件,年产量2000多万只。图7-155 排样图4.模具结构设计图7-156所示为不锈钢管帽多工位级进模结构。为了增加凸模的使用寿命,必须要减短凸模4与卸料板导向件11之间的滑动距离,所以此工位采用双浮动结构。固定板8与卸料板10用卸料螺钉2连接,由小导柱导向。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

相关推荐