尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

1.工艺分析

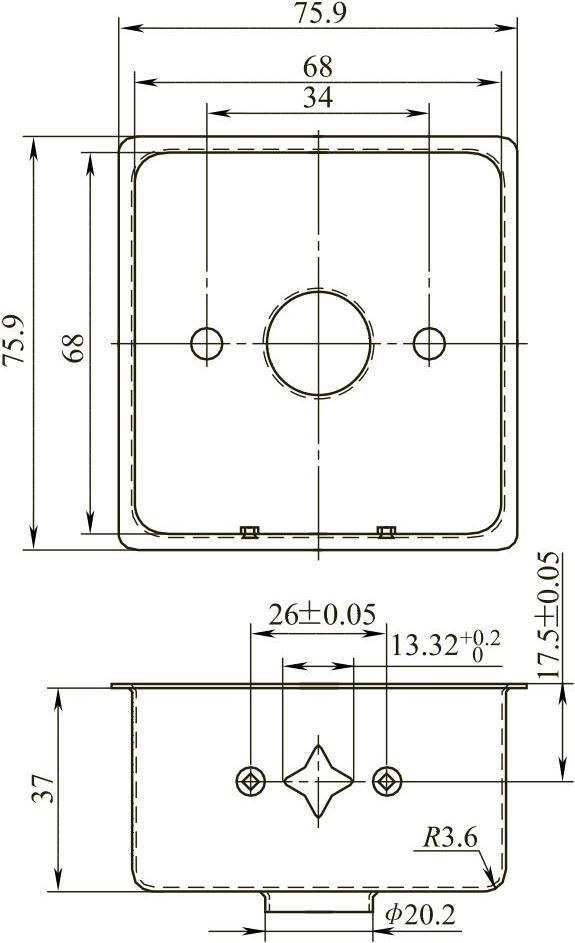

图7-136所示为是正方盒;材料为LGP2-QFK(日本牌号),相当于热镀锌钢带DC56D(中国牌号),板料厚度为0.5mm;抗拉强度为310MPa;屈服强度为159MPa,伸长率为48%。该制件是一个方形拉深件,特别是侧面ф0.9mm的预冲孔同侧面外径ф(3.25±0.015)mm的翻孔要求较高。

该制件旧工艺采用8副单工序模来生产。分别采用工序1为落料拉深复合模;工序2为二次拉深;工序3为整形模;工序4为侧冲孔;工序5为冲底孔;工序6为翻底孔、刻印(图中未画出);工序7为侧翻孔;工序8为落料。特别是侧面预冲孔同侧面翻孔两道工序,手工放置半成品有误差,导致侧面变薄翻孔口部不平整影响制件质量。这样既增加了冲压的人工成本和制件废品率,又降低了机床利用率,且机床投资成本也较大。

经过从单冲模改成级进模之后,不仅提高了生产率及减少废品率,而且节约了人工成本和减少占用机床成本,有效保证了制件的质量及产量。

从图7-136可以看出,该制件精度要求较高,特别是侧面翻孔有高度的要求,材料厚为0.5mm,孔外径是ф(3.25±0.015)mm,高度≥1.5mm,符合图样要求必须要变薄翻孔才能达成,按理论计算这样一次变薄已经到极限。它的口部平整度要求高,而且不允许有开裂现象;此翻孔又是从盒体外往内翻。

按理论计算,H/B<0.8(冲压件高度比宽度<0.8)时的方形拉深件毛坯,从H/B值看,这种方形拉深件可以一次性拉成,但转角半径rc/B<0.1(冲压件转角半径/宽度)时,转角区变形过于激烈,很容易使其底角处拉破,需采用两次拉深成形。因设备限制必须一次拉成,经过积累的经验把拉深凹模直边和转角处圆弧的R角作了不规则的调整,便一次拉深获得了成功。

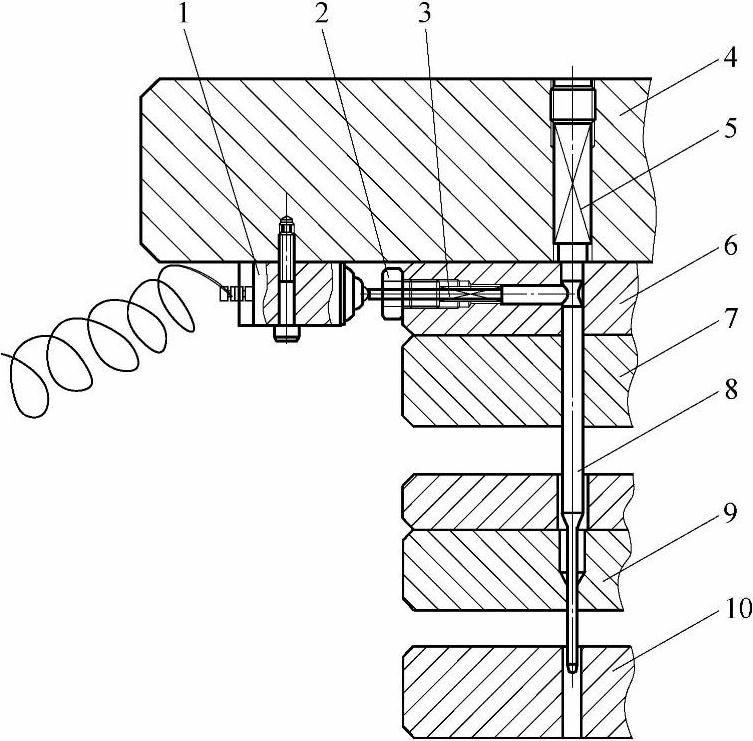

图7-135 检测装置(开启)

1—微动开关 2—关联销螺塞 3—关联销 4—上模座 5—弹簧 6—固定板垫板 7—固定板 8—误送导正销 9—卸料板 10—下模

图7-136 正方盒

2.拉深工艺的计算

此方形拉深件是小凸缘拉深,从资料查得修边余量δ=1.6mm。

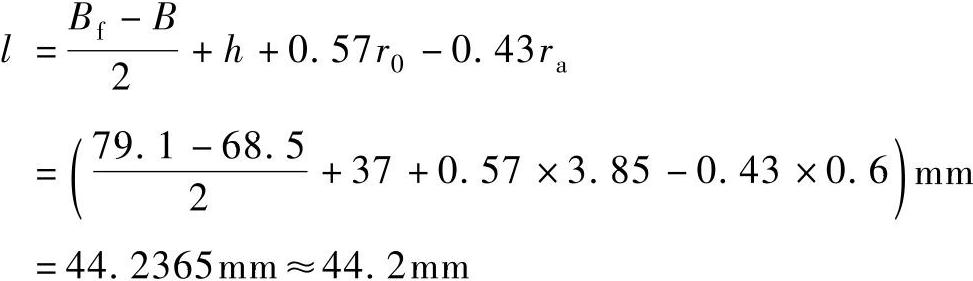

当h/B≤0.6时,可以按以下公式求展开:

1)直边部分按弯曲件求展开l。

式中 Bf———方形凸缘边长(mm);

B———方形拉深件边长(mm);

h———制件高度(mm);

r0———方形件底部圆弧半径(mm);

ra———方形件凸缘处圆角半径(mm)。

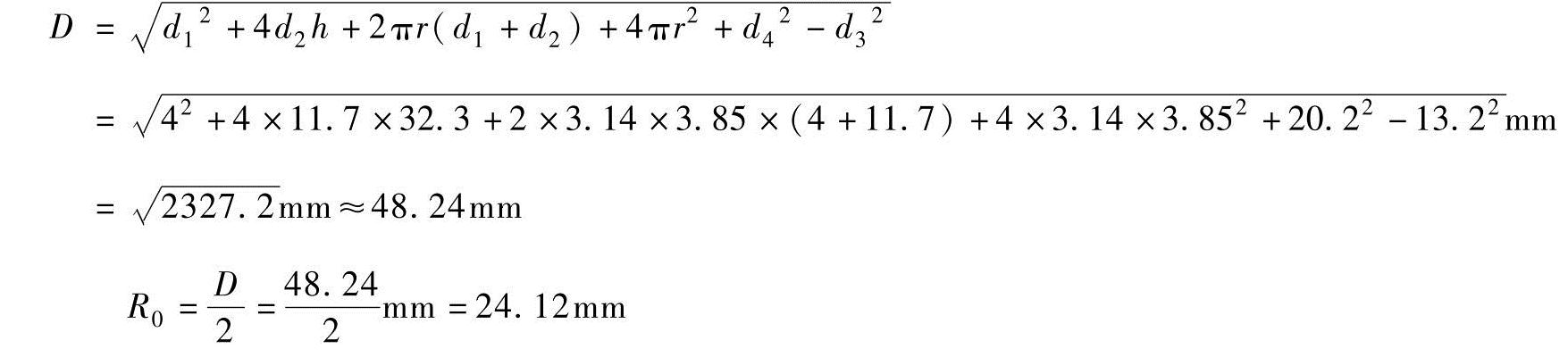

2)四周角拼成带凸缘的圆筒其展开半径R0。R0也可按“带凸缘筒形件的拉深”计算公式求展开直径,再除以2。带凸缘筒形件的拉深可以代入表4-32序号20的公式求展开:

3)展开图的宽度K为

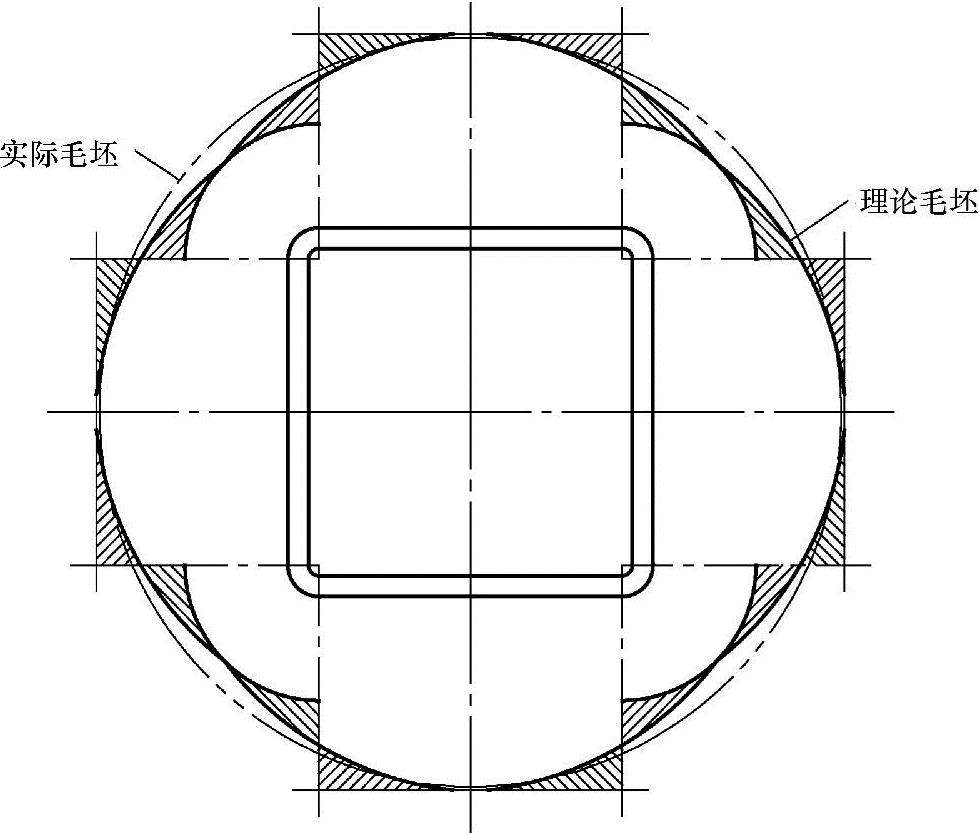

该制件拉深较高,而相对圆角较小,r/h<0.6(冲压件转角半径/高度<0.6)时,可用圆弧连接。详见图7-137理论毛坯初步修正确定。

如图7-137理论毛坯初步修正近似为圆形,为简化毛坯的形状,使工位①、工位③凸模和凹模便于加工,此拉深件毛坯采用圆形。经过进一步修整,方形拉深件的毛坯直径确定为ф148mm。

图7-137 制件毛坯展开图

3.排样设计

由于机床的限制,采用单排排样,结合实际经验值,把料带的宽度修整为158mm,步距修整为156mm。该排样共14个工位,如图7-138所示。具体工位安排如下:

工位①:冲导正销孔,切舌,内圈切口;

工位②:空工位;

工位③:外圈切口;

工位④:空工位;

工位⑤:拉深;

工位⑥:空工位;

工位⑦:整形;

工位⑧:侧冲孔;

工位⑨:冲底孔;

工位⑩:翻底孔;

工位(11):压字印(图中未绘制出);

工位(12):侧翻孔;

工位(13):空工位;

工位(14):落料。

图7-138 排样图

工位①冲ф10mm作为带料的导正销孔,以确保送料的精度,在带料排列当中留了几个空工位的目的是增加模具的强度。

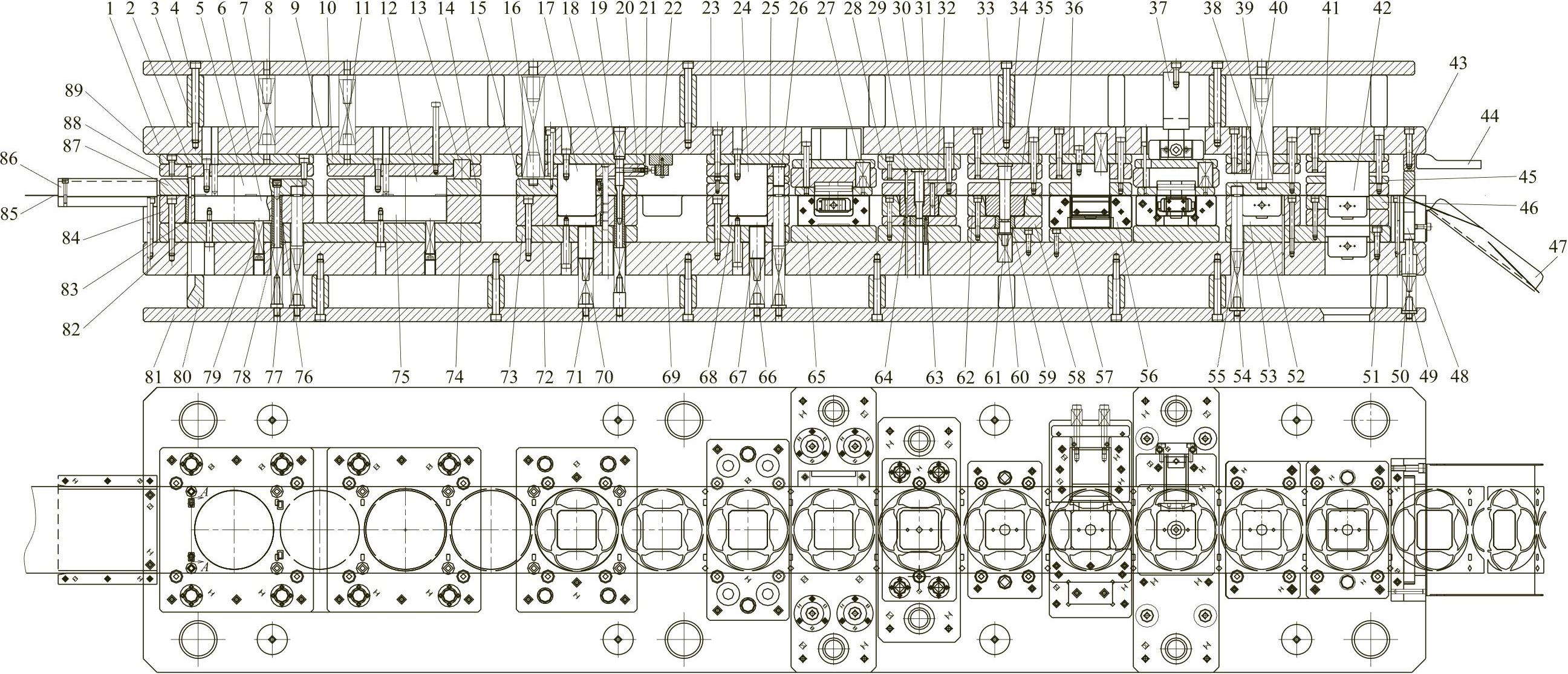

4.模具结构设计

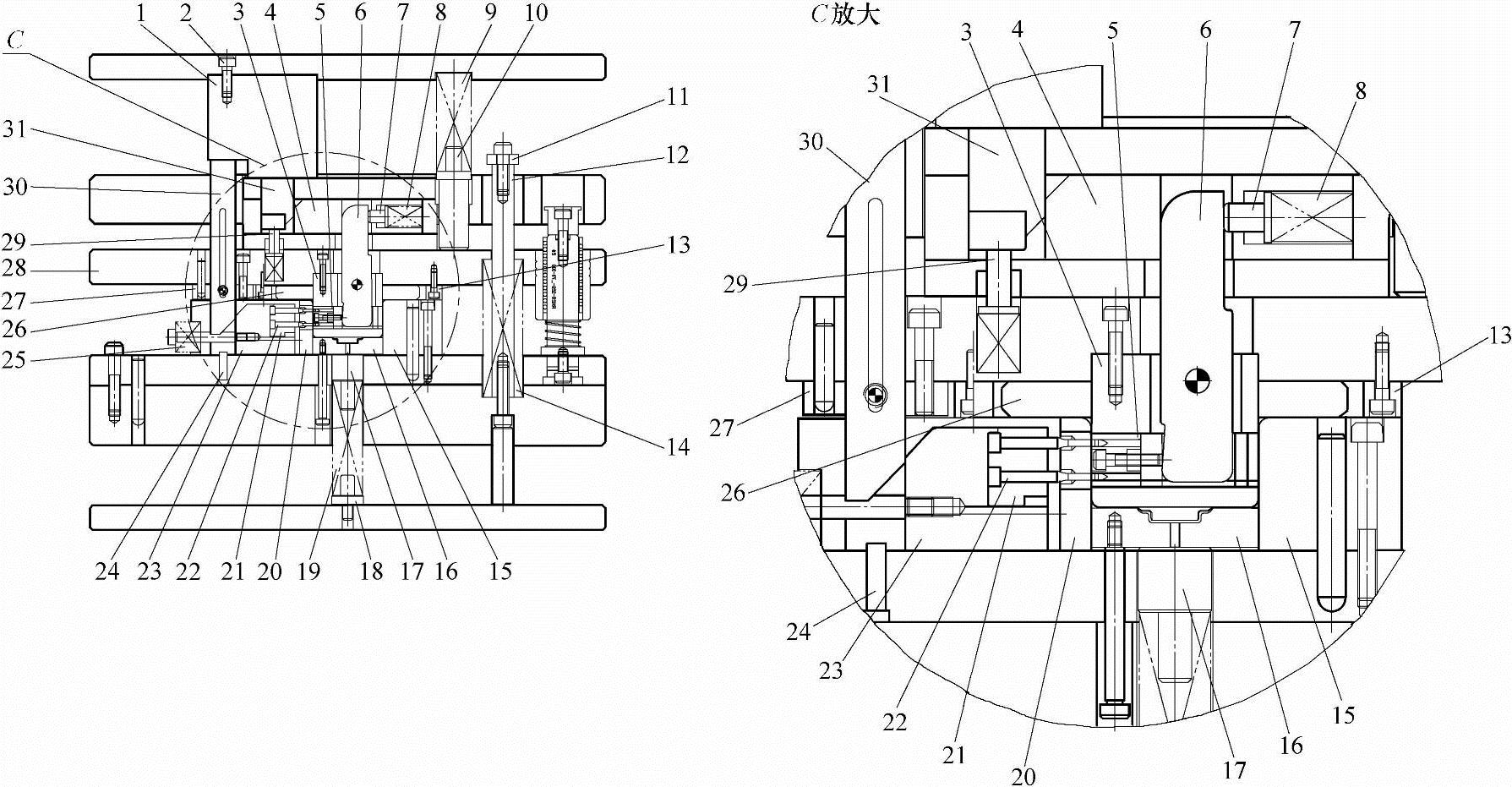

图7-139所示为正方盒多工位级进模结构。模具结构为多组独立的模具组合而成的一副较大的多工位级进模,以便调试、维修及节约成本,各工序的结构较为复杂(有拉深、侧冲孔、侧面变薄翻孔等)。为了确保制件的精度,此模具采用6个精密滚珠钢球导柱。

该模具主要结构特点如下:

(1)采用圆形毛坯 方形盒件采用圆形毛坯,这样既能简化模具复杂几何图形,当然在四只角上的材料会有较多的积余,又较好地起到了使连料处有足够强度的作用。

(2)采用硬质合金YG8制造 拉深凹模采用硬质合金YG8制造而成,提高拉深凹模的耐磨性能,延长模具使用寿命。

(3)切口结构 如图7-139所示,工位①和工位③是内、外圈切口,与一般浅拉深的切口结构不同,因为此拉深件材料较薄,拉深高度较高;如果按照常规结构设计,那么切口凸模与卸料板滑动距离太长,容易造成凸模磨损。为了减小凸模与卸料板的滑动距离,增加凸模的使用寿命,它采用双浮动(双层弹压)结构。

图7-139 正方盒多工位级进模结构

1—上模座 2、5、12、29、30、42—凸模 3—上垫脚 4—上托板 6—内圈切口顶块 7、13、20、27、39、61、70、79—弹簧 8、40、77—弹簧导销 9、25、35、88—固定板 10、23、33、36、41、89—上垫板 11、16、38、49、54、66、71—弹簧垫圈 14、15、32、87—卸料板 17—拉深凸模 18—小导柱 19—误送导正销 21—压板 22—微动开关 24—整形凸模 26—浮动导料销顶杆 28—子模上模座 31、45—卸料板垫板 34—翻边凸模 37、43—打杆 44—绝缘支架 46、58、63、64、83、84—凹模 47—废料斗 48—废料刀 50、60、67—顶杆 51—凹模垫板 52、57、73、82—下垫板 53—垫块 55—浮动导料销 56—导向板 59—翻边凹模 62—产品定位板 65—子模下模座 68—下顶块 69—下模座 72—拉深凹模 74—外圈切口凹模 75—顶块 76—导正销 78—套式顶料杆 80—下垫脚 81—下托板 85—料带 86—外导料板

上垫板89和固定板88用螺钉连接,但同上模座1分开不用螺钉连接,上模座1同固定板88用卸料螺钉连接和小导柱导向,弹簧7(轻载)压着上垫板弹压。固定板88同卸料板87用卸料螺钉连接和小导柱导向,然后弹簧7(轻载)顶着上垫板89压着卸料板87。这样一来模具下行时,首先把弹簧7往下压,使卸料板87的下平面压到料带,直到上垫板同上模座闭死,当模具继续往下降时,将弹簧13(重载)往下压,这样凸模就慢慢进入凹模切口。

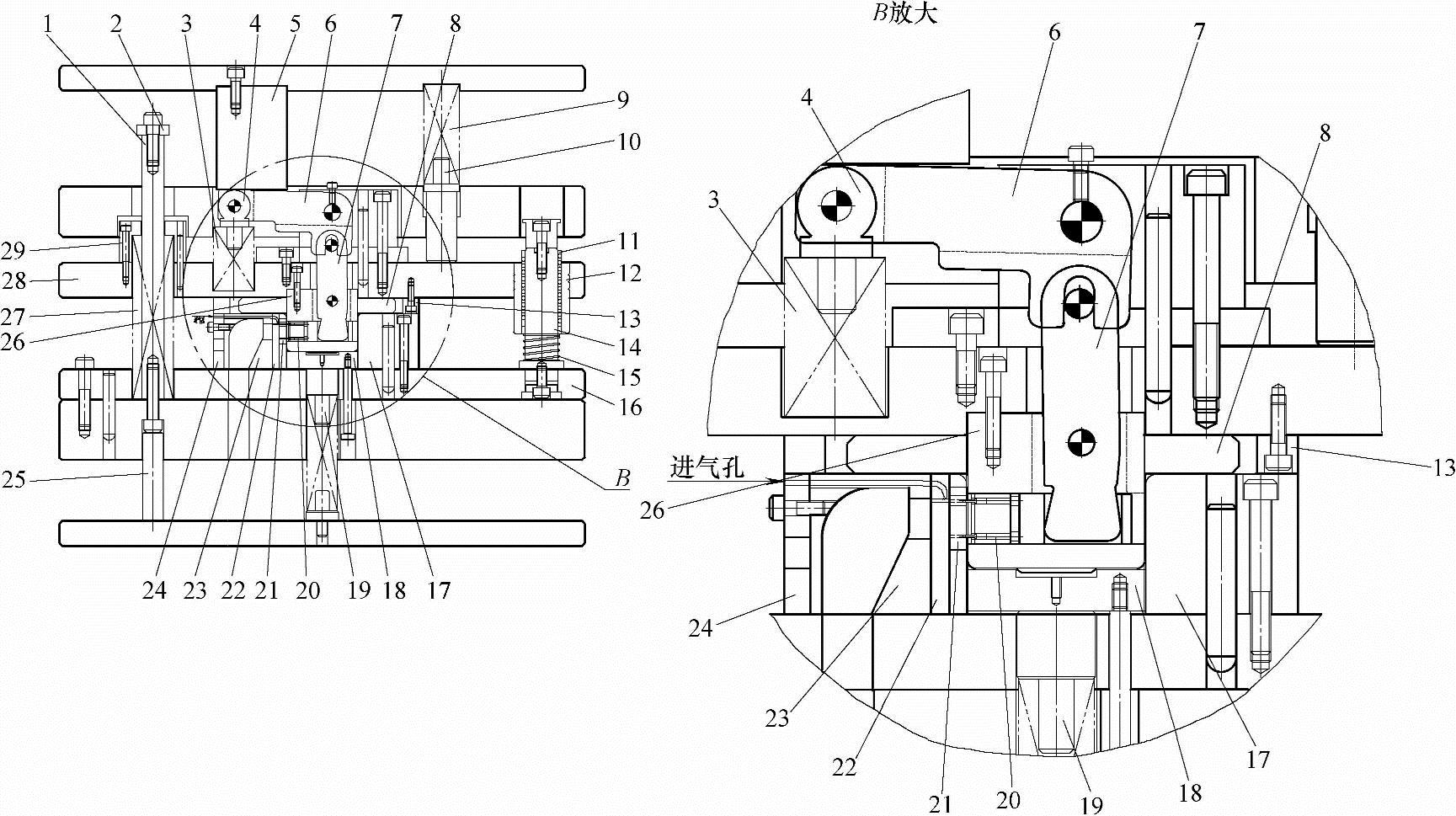

(4)侧冲孔结构 工位⑧是侧冲孔,此工序的模具结构较为复杂(见图7-140)。凸模较小(头部只有ф0.9mm大),又是从内向外冲,目的:①排废料方便;②为后续变薄翻孔打好基础。那么凸模必须在上模侧面,凹模在下模侧面,这样一来凸模与凹模上下很难对准,给模具调试和维修带来了很大的难度,所以在侧冲孔上模座下面设计了两块调节等高块13,在调节等高块上面垫有专用垫片调节,上下对准精度可以达到0.01mm范围之内。此模具结构是利用杠杆原理。

其动作为:上模下行,首先反推杆10把侧冲孔上模座28往下压,直到调节等高块13同工序件外定位块17闭合时,上顶块5接触到杠杆6,使杠杆6撬动杠杆7再带动小凸模20从内往外冲压。

图7-140 侧冲孔结构

1—等高杆 2—垫圈 3、9、27—弹簧 4—弹簧定位销 5—上顶块 6、7—杠杆 8—卸料板 10—反推杆 11—保持圈 12—导套 13—调节等高块 14—导柱 15—线形弹簧 16—小模座 17—工序件外定位块 18—顶块 19—顶杆 20—小凸模 21—凹模 22—凹模垫板 23、24—挡块 25—圆柱销 26—工序件内定位块 28—侧冲孔上模座 29—压板

(5)侧翻孔结构 工位(12)是侧面变薄翻孔(上下对准调节方法与图7-140侧冲孔一样)(见图7-141);孔外径是ф(3.25±0.015)mm,高度≥1.5mm,符合图样要求必须要变薄翻孔。经计算:要从料厚0.5mm变薄到料厚0.28mm才能达成,这样一次性变薄已经到极限。它的口部平整度要求高,而且不允许有开裂现象;翻孔又是从外向内翻,所以结合前面侧冲孔必须从内往外冲孔,目的使翻孔口部不容易开裂。此工序的结构也是较为复杂,也是利用斜楔、杠杆原理。

其动作为:上模下行,首先反推杆10把侧翻孔上模座28往下压,直到调节等高块13与工序件外定位块15闭合时,上顶块1接触到斜楔31,使斜楔31带动滑块4,再利用滑块4带动杠杆6的一头,杠杆6的另一头带动翻孔凹模5;直到翻孔凹模5压到所需要的位置,然后斜楔30再往下降推动滑块23(装有翻孔凸模22),使得翻孔凸模22从外往内运动。

图7-141 侧翻孔结构

1—上顶块 2—螺钉 3—工序件内定位块 4—滑块 5—翻孔凹模 6—杠杆 7、29—弹簧顶杆 8、9、14、19、25—弹簧 10—反推杆 11—垫圈 12—等高杆 13—调节等高块 15—工序件外定位块 16—顶块 17—顶杆 18—弹簧垫圈 20—翻孔凸模卸料板 21—翻孔凸模固定块 22—翻孔凸模 23—滑块 24—限位柱 26—卸料板 27—斜楔固定板 28—侧翻孔上模座 30、31—斜楔

(6)模具零部件制造

1)模具制造要求。

①本模具采用导正销导正。为保证较高的送料步距精度,导正销与导正销固定孔的双面间隙选用0.01~0.015mm。

②模具主要零部件采用慢走丝切割加工,下模板与镶件采用零对零配合,卸料板与凸模滑动的配合为双面间隙0.01mm,凸模采用螺钉固定,并设计成快拆方式,以便维修。

2)主要零部件制造。

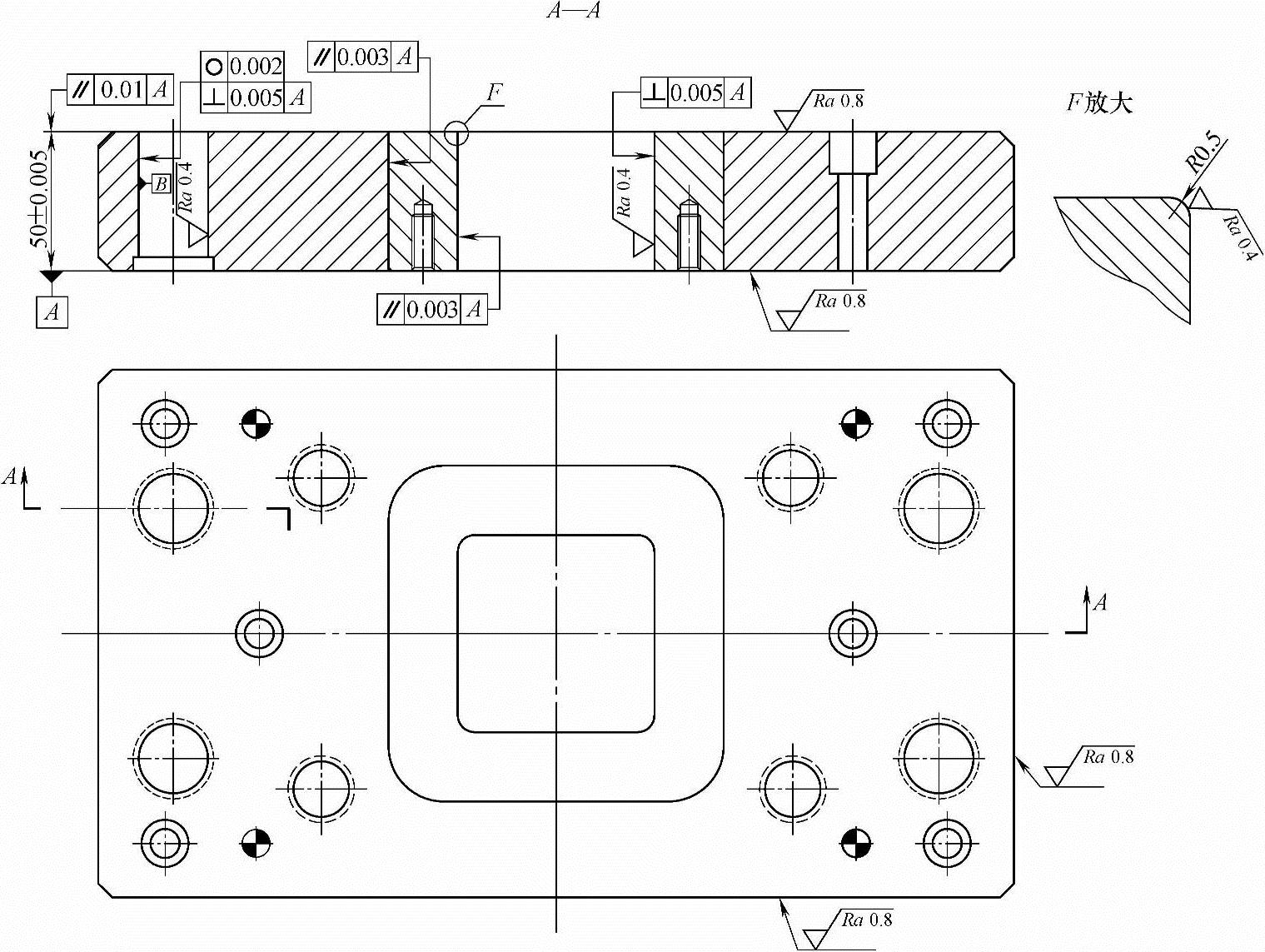

①二次拉深凹模。该制件年产量较大,为确保拉深凹模的使用寿命和稳定性,所以模具材料采用硬质合金YG8镶拼合成。由于各种冲压工序零件都要装在上、下模座上,因此对这些零件加工技术要求都较高,如圆度、平行度及垂直度等,否则就会产生制件的各种缺陷,具体的加工技术要求与其外形及尺寸有关,如图7-142所示。

图7-142 拉深凹模

②误送导正销。误送导正销材料为SKDⅡ,热处理硬度为61~63HRC,为保证误送导正销能正确检测到带料的误区,其同轴度、垂直度、圆柱度等都会影响检测工作的质量,具体的加工技术要求如图7-143所示。

有关多工位级进模设计实用手册的文章

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

经分析,采用多工位级进模进行冲压较为合理,以中间的腰圆孔为冲压时的精定距。图7-30 端罩图7-31 排样图3.模具结构设计图7-32所示为端罩多工位级进模的结构。......

2023-06-26

图7-172 排样图3.模具结构设计图7-173所示为瓶塞压臂多工位级进模结构。因此该模具结构“U”形成形或135°成形在一个工位上冲压出。图7-173 瓶塞压臂多工位级进模结构1—下模座 2—凹模板 3—弯曲凹模 4—卸料板 5—固定板 6—上垫板 7—上模座 8—弯曲凸模 9—模柄 10、19、24—圆柱销 11、13、14—凸模 12—小导柱 15、21—导套 16、22—导柱 17—弹簧 18—卸料螺钉 20—螺钉 23—顶料销 25—顶杆 26—导正销组件2)顶料和浮料装置。......

2023-06-26

相关推荐