【摘要】:图7-104 压扣从表5-6查得,该制件可以采用带料连续拉深工艺。图7-105 排样图图7-106 压扣多工位级进模结构1—定位块 2—凹模板 3、14—顶杆 4—卷边凸模 5—切缝凸模 6—拉深凸模 7—卸料板 8—双侧刃 9—切缝凹模 10—固定板 11—卷边凹模 12—切边凹模 13—导正销 15—切边凸模 16—弹簧 17—导料板

1.工艺分析

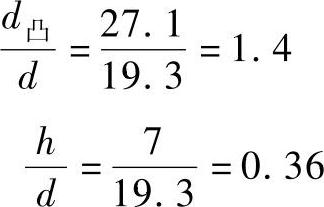

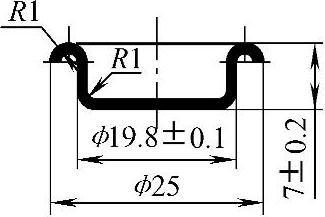

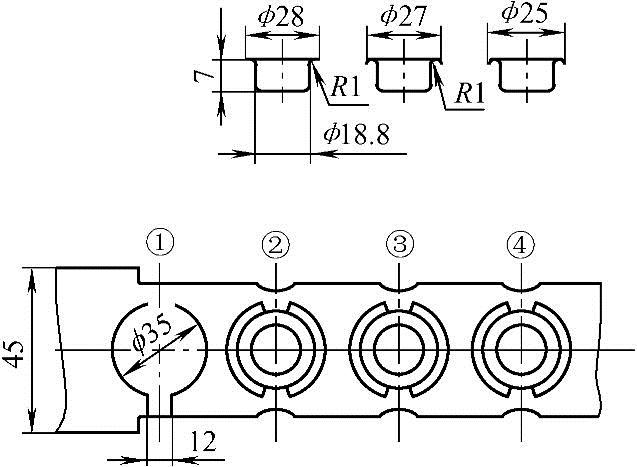

图7-104所示为压扣,材料为08F钢,料厚为0.5mm。该制件的技术要求为:卷边外圆断面要平齐光滑,毛刺不得大于0.1mm;卷边顶部与底面平行度误差小于0.5mm;制件尺寸精度要求为7±0.2mm和ф19.8±0.1mm。

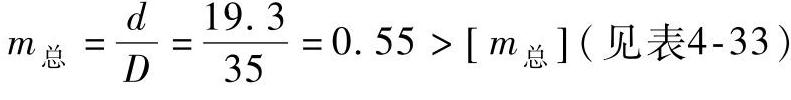

经计算,拉深展开毛坯直径为ф35mm,总拉深系数m总为

因此,可以采用不经中间退火的连续拉深。

图7-104 压扣

从表5-6查得,该制件可以采用带料连续拉深工艺。

无工艺切口的整带料连续拉深时,相邻两工位间互相牵制,送料方向材料流动困难,主要依靠材料的伸长变形,使沿制件周边的应力应变状态不同,造成变形不均匀,会使制件尺寸精度降低。图7-104所示制件的尺寸和形状位置精度有一定要求,如采用整带料拉深,难以保证制件技术要求,应改用有工艺切口的带料连续拉深才能达成。

2.排样设计

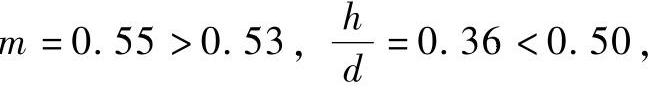

根据以上分析,选用有工艺切口的连续拉深,并采用表5-7中序号1的月牙形切口。

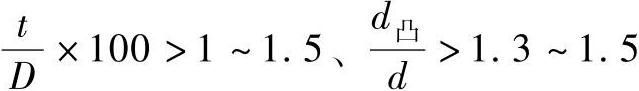

从表4-37和表4-40查得, 时,

时,

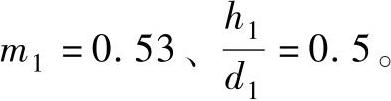

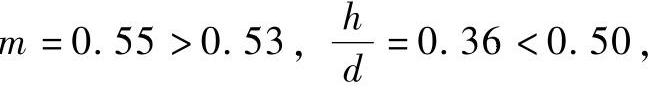

由于制件的 所以可以一次拉深成形。

所以可以一次拉深成形。

根据以上的分析,设计连续拉深排样如图7-105所示,具体工位排列如下:

工位①:冲切月牙形切口和双侧刃搭边;

工位②:拉深ф18.8mm;

工位③:卷边R1mm;

工位④:冲切卷边。

3.模具结构设计

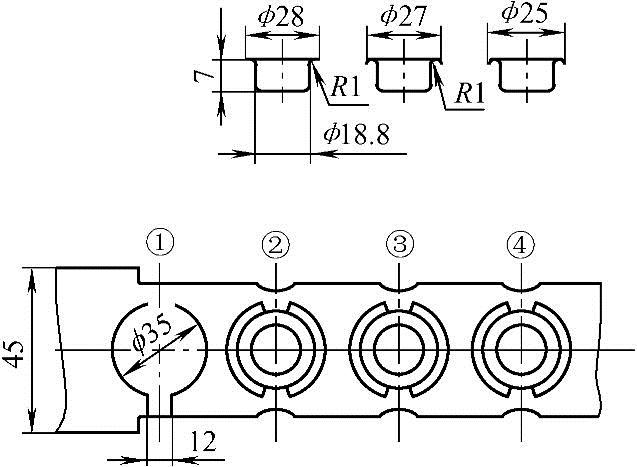

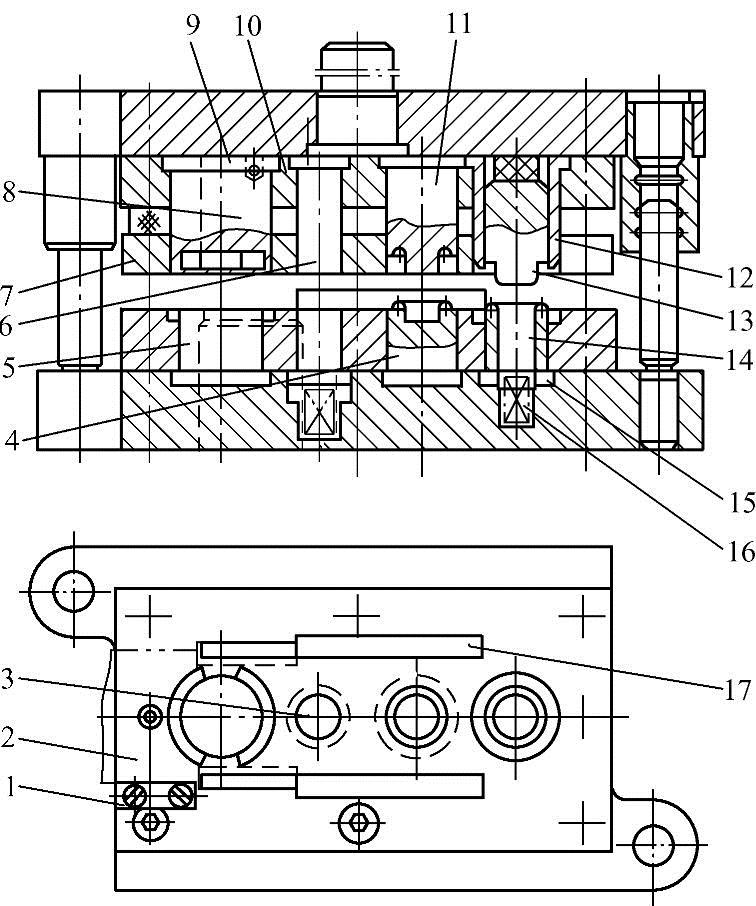

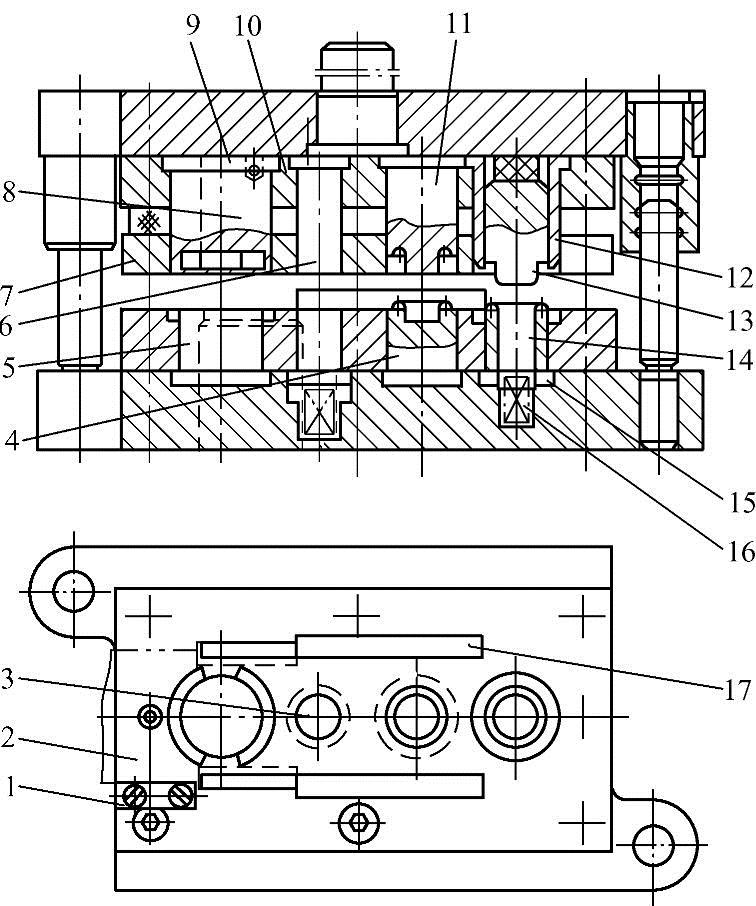

图7-106所示为压扣多工位级进模结构。该模具结构特点如下:

1)带料送进采用双侧刃8控制送料进距;第④工位冲切卷边时,用安装在切边凹模12中的导正销13作为带料精定位;开始送进时,用定位块1作带料送进时一侧基准面。

2)切缝凸模5、卷边凸模4及切边凸模15,镶在凹模板2中。拉深、切边后,制件随带料被顶杆3、14顶出。

3)切缝时,冲切两个月牙形切缝,凸模和凹模为倒装结构。

图7-105 排样图

图7-106 压扣多工位级进模结构

1—定位块 2—凹模板 3、14—顶杆 4—卷边凸模 5—切缝凸模 6—拉深凸模 7—卸料板 8—双侧刃 9—切缝凹模 10—固定板 11—卷边凹模 12—切边凹模 13—导正销 15—切边凸模 16—弹簧 17—导料板

时,

时,

所以可以一次拉深成形。

所以可以一次拉深成形。

相关推荐