导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2025-09-29

1.工艺分析

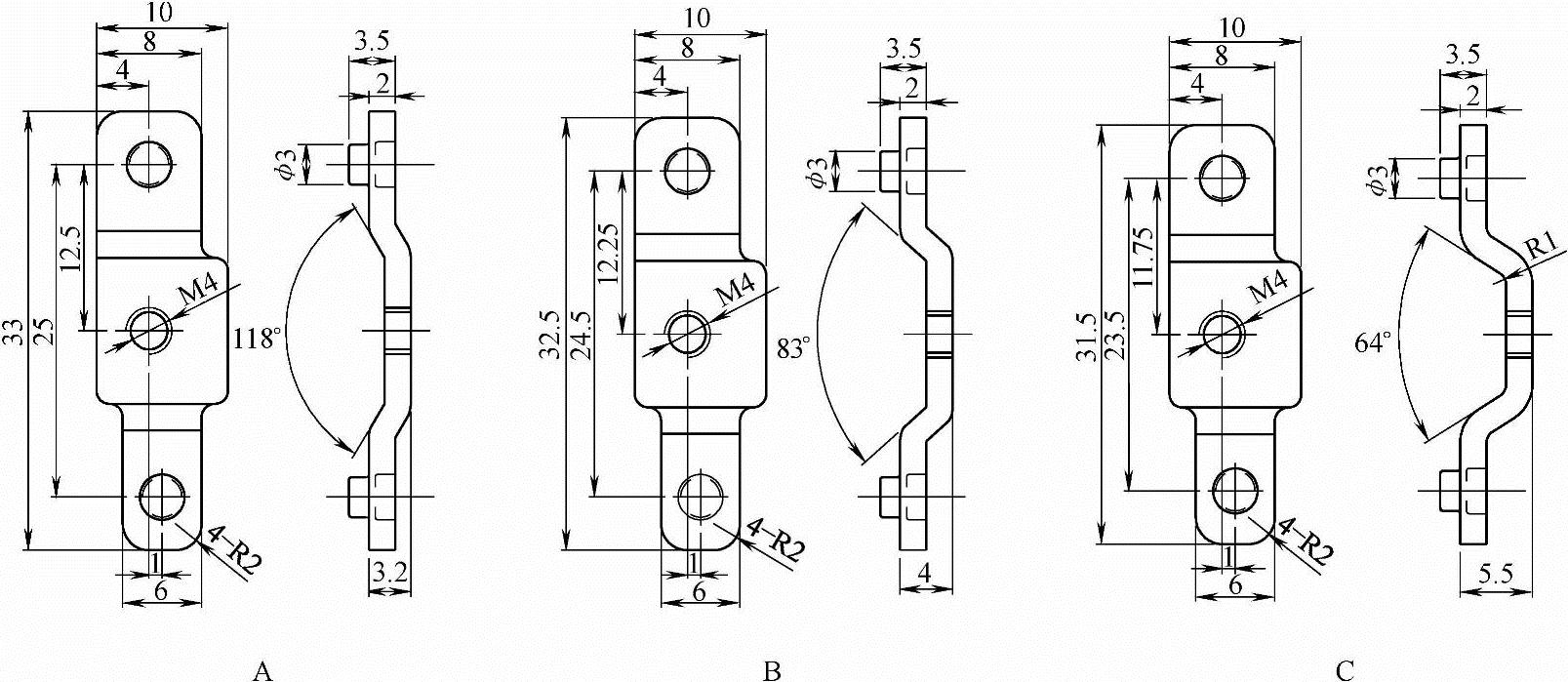

图7-93所示为某缝纫机支架的A、B、C三个制件,生产批量各为100多万件/年。此制件有毛刺方向的要求,需向下弯曲成形。制件中部有攻M4螺纹孔,其冲压工艺需经过冲裁、攻螺纹、弯曲、切断等工序来完成,经合理分解后,把A、B、C三个制件按一定的成形顺序设置在不同的冲压工位上,使模具起到了一模多用的作用,又提高了生产率。

图7-93 缝纫机支架A、B、C三个制件

制件的弯曲高度低,经分析可以在级进模上一次弯曲成形,M4的螺纹孔要求在级进模内同时完成自动攻螺纹工艺,给模具设计与制造带来了一定的难度。

2.排样设计

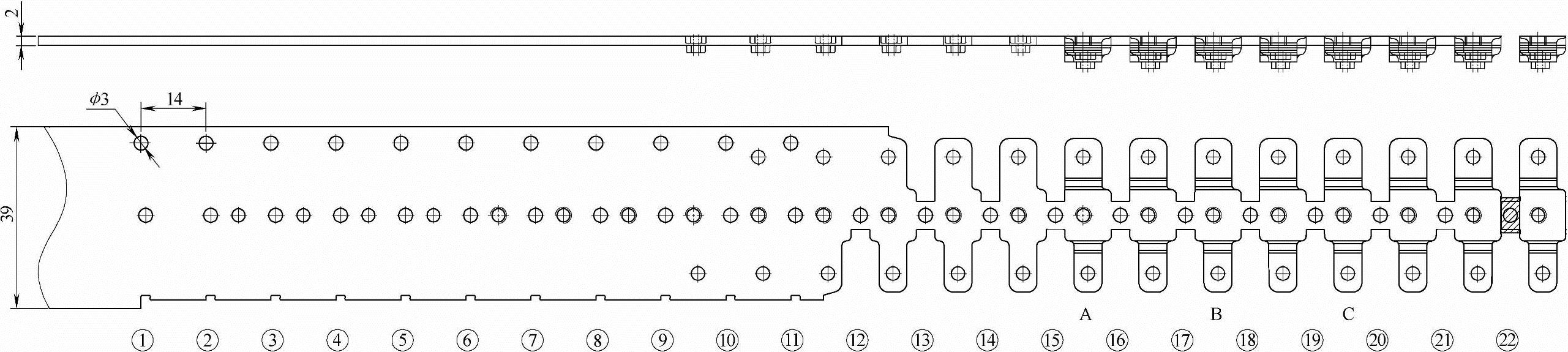

图7-94所示为制件排样图。此制件排样设计时主要考虑如下:

1)模具刚性好、精度高的级进模通用模座,攻螺纹模块位于模具中部,因而模具结构设计成3大组模块:冲裁模块、攻螺纹模块、成形及制件分离模块。

2)合理制定工序数,以适应模座周界及考虑累积误差对制件精度的影响。

3)合理制定步距,以适应凹模强度及攻螺纹模块的位置。

4)由于制件带有切口、冲孔、弯曲、攻螺纹等工序,各工序的先后应按复杂程度而定,以有利于下道工序的进行为准,并应先易后难,先冲平面形状后冲复杂形状。

5)排样时,必须合理安排导正销孔的位置,以适应制件精度要求。

6)需要冲制的制件与载体的连接应具有足够的强度和刚度,以保证带料在冲压过程中连续送进的稳定性。

经以上分析后,该制件共分为22个工位来完成,具体工位如下:

工位①:冲孔及冲切侧刃;

工位②:冲预冲孔(后续攻螺纹用);

工位③~⑤:空工位;

工位⑥:攻螺纹;

工位⑦、⑧:空工位;

工位⑨、⑩:压凸;

工位(11)~(13):冲切外形废料;

工位(14):空工位;

工位(15):制件A弯曲;

工位(16):空工位;

工位(17):制件B弯曲;

工位(18):空工位;

工位(19):制件C弯曲;

工位(20)、(21):空工位;(https://www.chuimin.cn)

工位(22):切断(制件与载体分离)。

其中,为配合攻螺纹模块让出了五个空工位。

注:工位(15)制件A弯曲、工位(17)制件B弯曲,以及工位(19)制件C弯曲的切换方式,具体详见冲压动作原理的解释。

3.模具结构设计

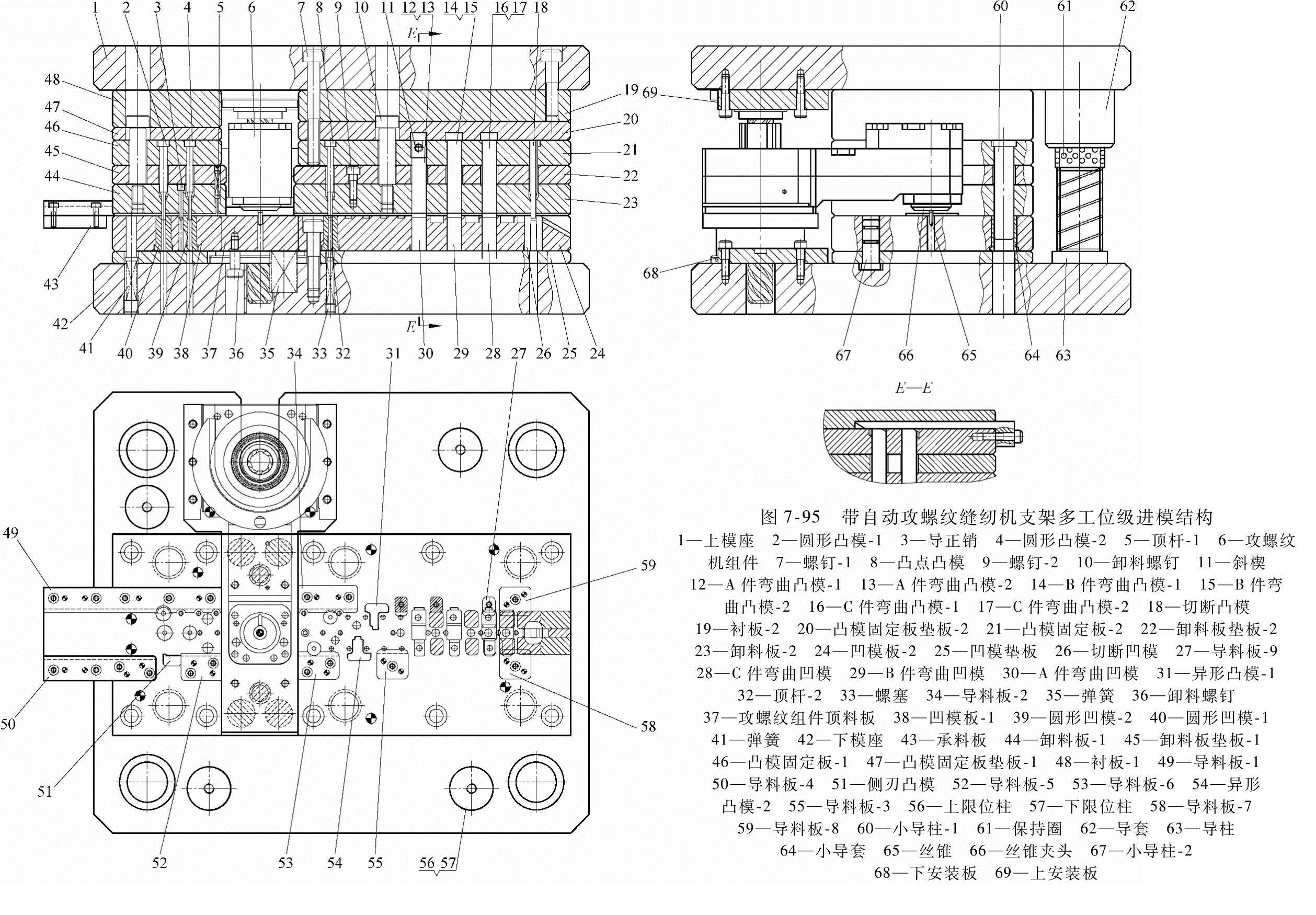

图7-95所示为带自动攻螺纹缝纫机支架多工位级进模结构,该模具结构特点如下:

1)此模具由三大模块组成,即冲裁模块、攻螺纹模块、成形及制件分离模块。

2)攻螺纹模块工作原理是通过装在上模座的蜗杆,带动攻螺纹模块中的蜗轮旋转,使模具上、下运动转换为攻螺纹模块中丝锥夹头的旋转运动,实现攻螺纹功能。当模具碰到异常时,蜗轮旋转部分自动分离,攻螺纹模块中丝锥夹头停止旋转运动,起到保护丝锥的作用。

3)该模具除了上、下模座采用滚珠导柱导向装置外,模具内部三大模块分别在凸模固定板、卸料板、凹模板之间各装有两套小导柱、小导套作为模具的精密内导向。小导柱与小

图7-94 排样图

图7-95 带自动攻螺纹缝纫机支架多工位级进模结构

1—上模座 2—圆形凸模-1 3—导正销 4—圆形凸模-2 5—顶杆-1 6—攻螺纹机组件 7—螺钉-1 8—凸点凸模 9—螺钉-2 10—卸料螺钉 11—斜楔 12—A件弯曲凸模-1 13—A件弯曲凸模-2 14—B件弯曲凸模-1 15—B件弯曲凸模-2 16—C件弯曲凸模-1 17—C件弯曲凸模-2 18—切断凸模 19—衬板-2 20—凸模固定板垫板-2 21—凸模固定板-2 22—卸料板垫板-2 23—卸料板-2 24—凹模板-2 25—凹模垫板 26—切断凹模 27—导料板-9 28—C件弯曲凹模 29—B件弯曲凹模 30—A件弯曲凹模 31—异形凸模-1 32—顶杆-2 33—螺塞 34—导料板-2 35—弹簧 36—卸料螺钉 37—攻螺纹组件顶料板 38—凹模板-1 39—圆形凹模-2 40—圆形凹模-1 41—弹簧 42—下模座 43—承料板 44—卸料板-1 45—卸料板垫板-1 46—凸模固定板-1 47—凸模固定板垫板-1 48—衬板-1 49—导料板-1 50—导料板-4 1—侧刃凸模 52—导料板-5 53—导料板-6 54—异形凸模-2 55—导料板-3 56—上限位柱 57—下限位柱 58—导料板-7 59—导料板-8 60—小导柱-1 61—保持圈 62—导套 63—导柱 64—小导套 65—丝锥 66—丝锥夹头 67—小导柱-2 68—下安装板 69—上安装板

导套采用标准件,导柱与导套的间隙控制在0.005mm左右,冲压时输入润滑油,产生的油膜填充导柱与导套的间隙,达到无间隙滑动导向的要求。导柱采用SUJ2轴承钢制造,导套外层也采用SUJ2轴承钢制造,内部与导柱滑动部分采用铜合金并开有油槽。安装时冲裁模块、成形及制件分离模块的小导柱固定于凸模固定板上,攻螺纹模块一对小导柱固定于凹模垫板上。

4)多工位级进模在冲压过程中,为了消除送料累积误差和高速冲压所产生的振动及冲压成形时所造成的带料窜动,通常由自动送料装置作送料粗定位,导正销作精定位。合理安排导正销位置与数量十分重要。在设计中前段工序先冲出导正销孔,并在以后的工序中,根据工序数优先在容易窜动的部位设置导正销。带料在攻螺纹模块攻螺纹时窜动尤为厉害,因而在攻螺纹模块前后两端各设一根导正销,导正销一定要在攻螺纹丝锥接触带料之前进入导正销孔,只有这样才能保证攻螺纹顺利进行。考虑到制件弯曲后送料容易造成带料变形,在弯曲与切断前增加两根导正销精定位。

5)防倾侧结构设计。从排样图可以看出,带料的侧刃及部分边缘是单边冲切废料。凹模刃口的冲裁间隙是放冲裁这一面,而另一面间隙是零配零,当凸模进入凹模冲裁时造成单边受力,力的方向全部集中在外侧一边,而凸模在卸料板的滑动间隙下倾斜在外侧的一边。这样就造成凸模外边的一面刃口与凹模的刃口发生啃模,影响制件的冲切精度。因此该凸模采用防倾侧结构,可以解决上述的问题,从而延长模具的使用寿命。其工作过程:上模下行,凸模的头部导向部位先导入凹模,再进行冲切废料。

6)凸模固定板垫板、卸料板垫板及凹模垫板设计。凸模固定板垫板、卸料板垫板及凹模垫板在冲压过程中直接与凸模、卸料板镶件及凹模接触,不断受到冲击载荷的作用,对其变形程度要严格限制,否则工作时就会造成凸、凹模等不稳定。因此其材料选用Cr12,热处理硬度53~55HRC。此材料具有很高的抗冲击韧性,符合使用要求。

注:模具开始制作时,卸料板不采用镶件结构,当达到一定的产量后,卸料板的型孔磨损变大,将卸料板再割镶件,这时卸料板垫板直接与卸料板镶件接触,不断受到冲击载荷的作用。

7)卸料板结构设计。卸料板采用弹压卸料装置,具有压紧、导向、保护、卸料的作用。材料选用高铬合金钢Cr12MoV,热处理硬度53~55HRC。此级进模卸料力较大,冲压力不平衡,采用矩形重载荷弹簧,弹簧放置应对称、均衡。

8)凹模板结构设计。模具每组凹模板采用整体结构,既保证了各型孔加工精度,也保证了模具的强度,材料采用冷作模具钢SKDⅡ,热处理硬度60~62HRC。此材料属于高耐磨性冷作工具钢,具有很高的硬度、耐磨性和抗压强度,渗透性也很高,热处理变形小,可达微变形程度。

9)凸模设计。在多工位级进模设计中,凸模的数量以及不同冲压工序的凸模种类非常多。在设计时,首先考虑工艺性要好,制造容易,模刃修整方便。因此冲裁圆孔所使用的凸模按整体式设计,为改善强度,在中间增加过渡阶梯,大端部用台阶固定。对于截面较大但形状复杂的凸模,采用直通式设计,以利于线切割加工。该模具凸模与凸模固定板的配合关系改变了传统的过盈压入,而采用小间隙浮动配合,凸模与凸模固定板单面间隙为0.01mm,凸模工作部分与卸料板精密配合,单面间隙仅0.01mm,当凸模通过卸料板后,能顺利进入凹模,间隙均匀。这种结构反而提高了凸模的垂直精度,同时卸料板对凸模起到了保护作用,并使凸模装配简单,维修和更换易损件更加方便。

4.冲压动作原理

将原材料宽39mm、料厚2.0mm的卷料吊装在料架上,通过整平机将送进的带料整平,然后再进入滚动式自动送料机构内(在此之前将滚动式自动送料机构的步距调至14.05mm)。开始用手工将带料送至模具的导料板,直到带料的头部顶到内部的导料板-5(见图7-95件号52)带挡料装置的侧面处,这时进行第一次冲孔及冲切侧刃;依次进入第二次为冲预冲孔(后续攻螺纹用);第三至五次为空工位;进入第六次为攻螺纹;第七、八次为空工位;进入第九、十次为压凸;进入第十一至第十三次为冲切外形废料;第十四次为空工位;进入第十五次为制件A弯曲;第十六至第二十一次为空工位;最后(第二十二次)为切断(制件与载体分离)。此时将自动送料器调至自动的状况可进入连续冲压。

以上为制件A冲压动作原理,如冲压制件B及制件C时,需进行切换调整,具体安排如下:

1)若冲压制件B时,把斜楔(见图7-95件号11)切换到工位(17)上。那么第十五、十六次为空工位;第十七次为制件B弯曲;第十八至二十一次为空工位。

2)若冲压制件C,把斜楔(见图7-95件号11)切换到工位(19)上,这时第十五、十八次为空工位;第十九次为制件C弯曲;第二十、二十一次为空工位。

冲压制件B及制件C时,除了以上两点的变化以外,其余冲压动作原理见制件A。

相关文章

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2025-09-29

因该制件年产量大,经分析采用多工位级进模冲压较为合理。图7-8 连接板图7-9 排样图3.模具结构设计连接板多工位级进模结构如图7-10所示。其结构特点如下:图7-10 连接板多工位级进模结构1—下模座 2—凹模 3—导料板 4—定位销 5—卸料板 6—卸料螺钉 7—凸模固定板 8—垫板 9—橡胶 10—落料凸模 11—大孔圆凸模 12—小孔圆凸模 13—活动导料销 14—弹簧 15—承料板1)该模具采用中间滑动导柱模架制造。......

2025-09-29

图7-61 制件展开图图7-62 排样图3.模具结构设计图7-63所示为65Mn钢窗帘支架弹片多工位级进模结构,该模具结构特点如下:1)采用内、外双重导向,外导向采用四套精密滚珠钢球导柱、导套,保证上下模座导向精度;内导向采用八套固定在凸模固定板上的滑动小导柱,以及分别固定在卸料板及凹模固定板上的小导套导向。......

2025-09-29

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2025-09-29

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2025-09-29

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2025-09-29

经分析,采用多工位级进模进行冲压较为合理,以中间的腰圆孔为冲压时的精定距。图7-30 端罩图7-31 排样图3.模具结构设计图7-32所示为端罩多工位级进模的结构。......

2025-09-29

并根据多工位级进模冲压工艺特点,合理分解每一步,将每一工序安排在合适的位置上,并有目的地留一些空工位。图7-55 爪件图7-56 排样图3.模具结构设计图7-57所示为爪件多工位级进模结构。因级进模卸料力较大,冲压力不平衡,故采用矩形重载荷弹簧,弹簧应尽量放置对称、均衡。......

2025-09-29

相关推荐