尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

1.工艺分析

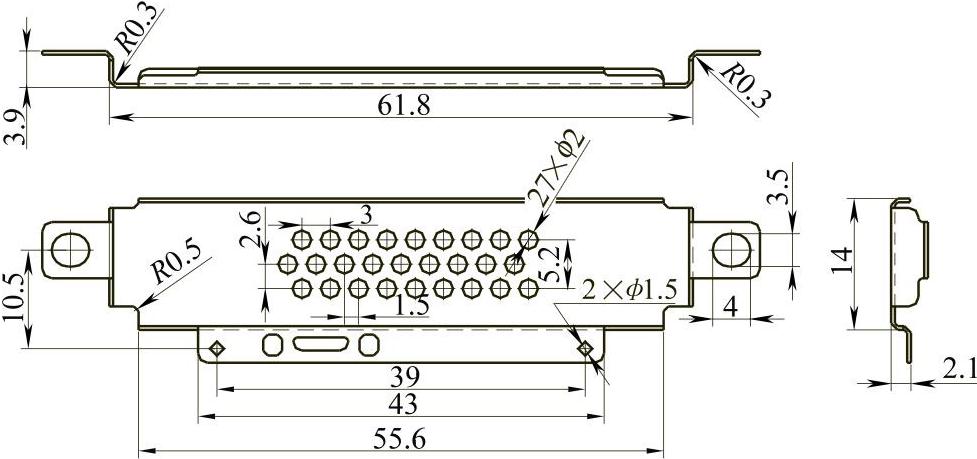

图7-77所示为游戏机安装板,材料为SPCC,板料厚为0.4mm,制件技术要求:截边不得有毛刺,表面不得有划痕。因此要求冲裁间隙合理,工作面表面粗糙度值要小。

图7-77 安装板

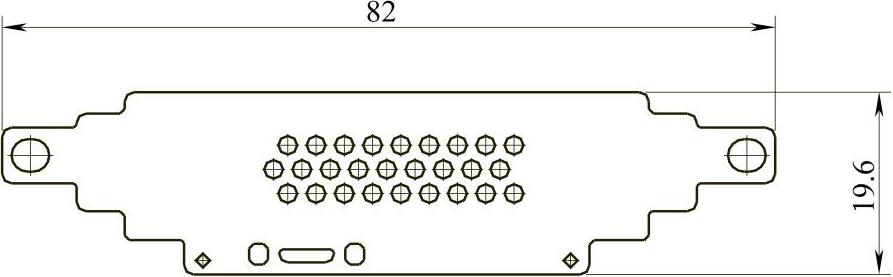

制件展开外形虽较简单(见图7-78展开图),成形工艺复杂,该制件有3处Z形弯曲、1处90°弯曲、29个圆孔、两个长圆孔、3个方孔和由直线、圆弧组成的轮廓外形,因而包含了冲孔、弯曲等工序,从图7-77中分析,四周弯曲件可以一次冲压成形,可能会造成Z形弯曲边缘拉长及弯曲件回弹现象,故在Z形弯曲的展开长度计算时要适当作调整(经验值:针对此制件按通常计算展开再单边减0.2mm即可),及在弯曲的后一步设计有整形工序来校正弯曲件的回弹。制件两耳上的长圆孔为安装孔,需待弯曲成形结束后再冲压较为合理;27个ф2mm孔和2个ф1.5mm的孔虽然尺寸较小,但制件板料较薄(t=0.4mm),因此小凸模采用台阶式补强,强度能够满足此制件的冲压要求。

图7-78 制件展开图

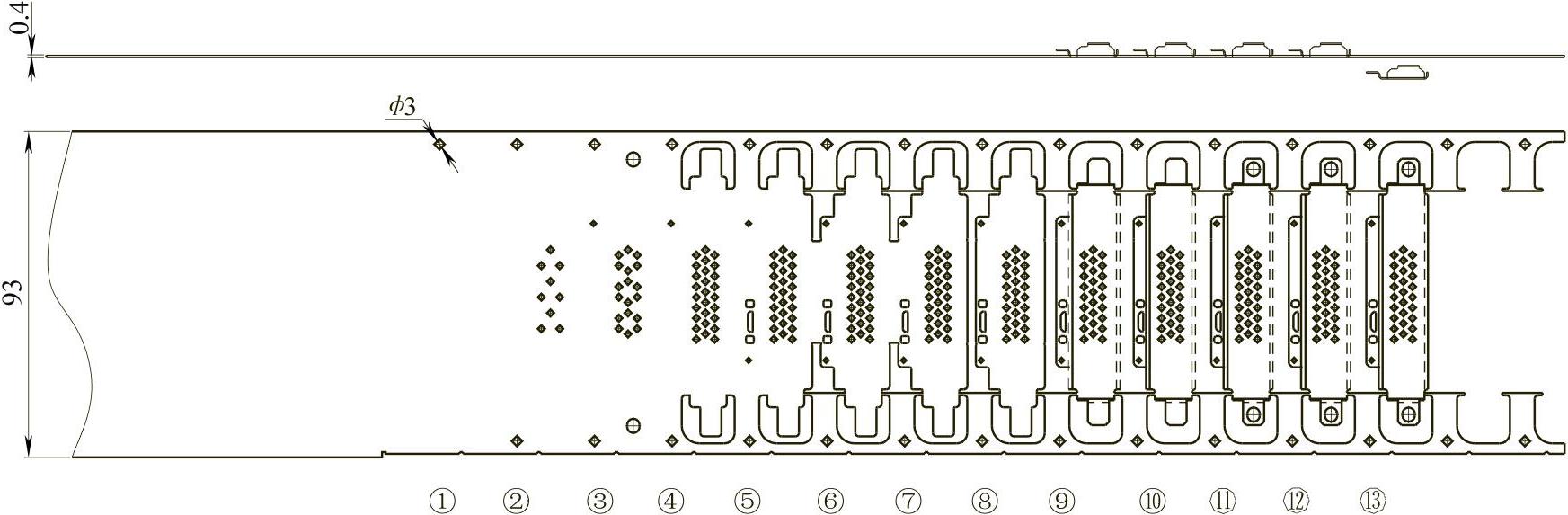

2.排样设计

由于该制件板料较薄,为了带料送进的稳定性,在充分分析图7-77冲裁及弯曲特点的基础上,决定采用双侧载体单排排列较为合理,排样如图7-79所示。具体工位安排如下:

工位①:冲切侧刃及导正销孔;

工位②:冲孔(包括冲切另一处导正销孔);

工位③:冲孔;

工位④:冲切两耳朵废料,冲孔;

工位⑤:冲孔;

工位⑥:冲切两边废料;

工位⑦:空工位;

工位⑧:冲切中部废料;

工位⑨:弯曲;

工位⑩:整形;

工位(11):冲切长圆孔;

工位(12):空工位;

工位(13):落料(制件与载体分离)。

图7-79 排样图

3.模具结构设计

安装板多工位级进模结构如图7-80所示。该结构主要特点如下:

(1)设计要点

1)凸、凹模设计。由于冲孔尺寸ф3mm和ф1.5mm较小,冲孔凸模易折断,此凸模结构设计成台阶式,可以改善凸模强度,且经过校核,该凸模在冲裁力作用下不会发生抗压失稳;落料及切废料凸模有局部小凸起和尖角,冲裁时刃口易崩落,因此各下模镶件及卸料板镶件采用镶套式;落料及冲切废料凸模采用直通式,并用螺钉固定于上模,方便制造和快速更换。

2)卸料方式。卸料板采用弹压卸料装置,可在冲裁前将带料压平,防止冲裁件翘曲,可保证较高的送料精度。

3)空工位设计。考虑到下模强度及凸模的布置,在冲孔和落料等工位之间设置了空工位结构。

(2)模具加工为了保证模具加工精度及质量,提高模具使用寿命,缩短模具加工周期,设计冲裁、弯曲、落料等凸模均采用冲压模具标准零件,直接从专业模具标准件厂家选购。因制件带料较薄而需求量较大,凸模固定板采用整体式结构,卸料板与下模板采用镶套式结构;固定板垫板、卸料板垫板及下模板垫板选用Cr12,热处理硬度为50~53HRC;固定板选用45钢,调质320~360HBW;卸料板及下模板选用高铬合金钢Cr12MoV,热处理硬度为58~60HRC;凸模、卸料板镶件、下模板镶件选用SKDII,热处理硬度为62~64HRC。各垫板型腔采用快走丝加工;固定板、卸料板、下模板、卸料板镶件及下模板镶件采用慢走丝(割一修三)加工。

有关多工位级进模设计实用手册的文章

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

图3-1 多工位级进模设计步骤简图1)计算制件毛坯尺寸,并对毛坯进行合理排样,计算出材料利用率。因此它是多工位级进模设计不可缺少的一部分,而且条料排样设计必须在模具结构设计之前,前后顺序不可对调。......

2023-06-26

为了适应大批量生产的要求,拟选用多工位级进模冲裁、弯曲的方式。图7-45 侧弯支座2.排样设计该制件采用单排直排方式,如图7-46所示,其原因如下:1)制件展开毛坯最大尺寸小于60mm,属中尺寸冲裁零件,基本形状为矩形,多工位冲压时采用单排方式可大大降低模具的制造成本。图7-46 排样图3.模具结构设计图7-47所示为侧弯支座多工位级进模结构。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

相关推荐