尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

1.工艺分析

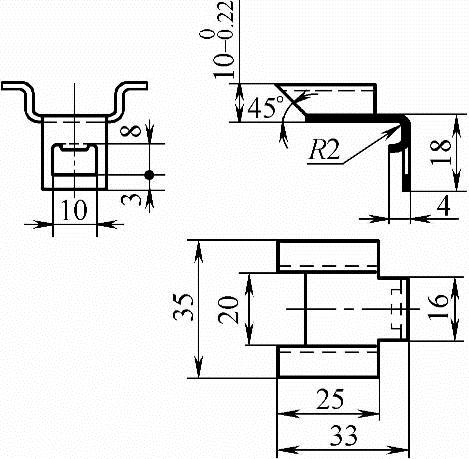

图7-45所示为侧弯支座,材料为2A12铝合金,料厚为1.0mm。该制件外形虽简单,但成形工艺复杂,包括冲裁和多次弯曲。如采用单工序冲压,至少需要4副模具,不仅使冲压生产率低,而且由于多次定位的累积误差,难以保证产品质量。为了适应大批量生产的要求,拟选用多工位级进模冲裁、弯曲的方式。

图7-45 侧弯支座

2.排样设计

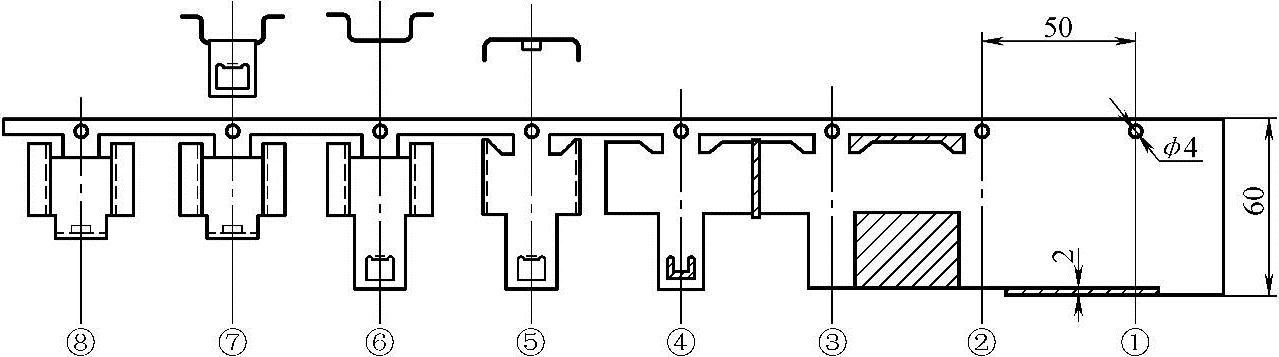

该制件采用单排直排方式,如图7-46所示,其原因如下:

1)制件展开毛坯最大尺寸小于60mm,属中尺寸冲裁零件,基本形状为矩形,多工位冲压时采用单排方式可大大降低模具的制造成本。

2)制件在两个垂直方向都有弯曲线,而铝合金材料的方向性不明显,采用直排方式不会影响两个不同方向的弯曲质量,还使模具加工难度大大降低。

制件在三个方向均有弯曲变形。为增强载体的刚性和强度,采用单桥、单侧载体的排样方案,将制件无弯曲变形的一侧与载体相连,待弯曲成形完成后切断。

该制件冲压成形有冲裁、弯曲、切口等工序,送料定距采用侧刃和导正销定位方式,具体工位安排如下:

工位①:冲侧刃,冲导正销孔;

工位②、③:冲切废料;

工位④:切舌;

工位⑤、⑥:弯曲;

工位⑦:侧向弯曲;

工位⑧:切断。

图7-46 排样图

3.模具结构设计

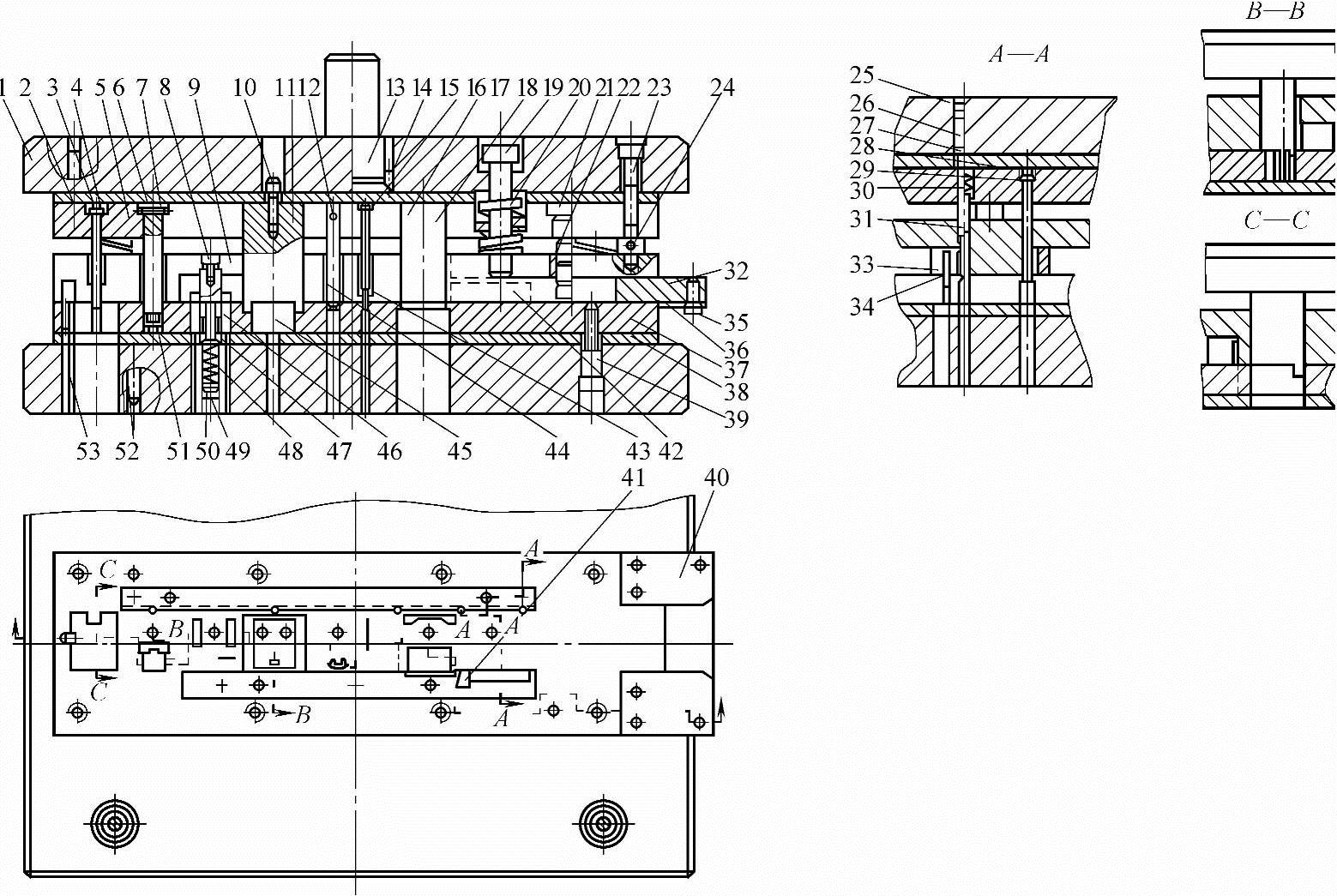

图7-47所示为侧弯支座多工位级进模结构。

(1)结构特点

1)模具采用双重导向结构,除上、下模间用四个导柱滑动导向外,上固定板5和卸料板9之间用四个小导柱21导向,保证上模中凸模和凹模镶块的工作稳定性。

2)安装在上固定板中的凸模和凹模镶块用轴销固定。凸模与上固定板孔配合为双面过盈0.02~0.04mm,凸模与卸料板孔双面间隙为0.01~0.02mm。圆凸模为快换结构,与固定板采用配合形式为 ,见图7-47的A—A剖面。

,见图7-47的A—A剖面。

3)凹模采用镶块结构,镶块与凹模孔采用配合形式为 。

。

4)在第②、③、⑤、⑦工位,各设置一个导正销,导正销与固定板、卸料板孔采用 配合。

配合。

5)卸料板9采用强力弹簧,保证有足够的压料力和卸料力。卸料板依靠小导柱21精确导向,可保护小凸模的工作稳定性。

6)制件在第⑤工位向下弯曲,第⑥工位向上弯曲,第⑦工位侧向弯曲,采用顶杆47将冲压后的带料顶起,使送料方便。为了使顶杆工作可靠,应设置在送进方向无阻碍的位置,本例中设置在第⑥工位。

图7-47 侧弯支座多工位级进模结构

1—上模座 2—上垫板 3、16、18、27、43、44—冲裁凸模 4、7、12、15、17、29—圆柱销 5—固定板 6—弯曲凹模 8、10、23、35、39—螺钉 9—卸料板 11—弯曲凹模 13—模柄 14—止动销 19—卸料螺钉 20—矩形弹簧 21—小导柱 22—小导套 24—限位柱 25、49—螺塞 26—凸模顶杆 28—侧刃 30、48—弹簧 31—导正销 32、40—外导料板 33、42—内导料板 34、52—圆柱销 36—承料板 37—凹模板 38—下垫板 41—侧刃挡块 45、46、51—弯曲镶块 47—顶杆 50—弯曲凸模 53—定位块

(2)模具工作过程 带料首次送进时,在左、右导料板32和40之间向前至侧刃挡块41处定位,上模下行时,冲切侧刃搭边和导正销孔。

第二次及以后送进时,侧刃挡块41作粗定位,导正销31作精定位。导正销导正条料后,卸料板压紧条料,进行各工位的冲压。

上模上行,顶杆47将带料顶起。顶起高度受左导料板的台阶限位。

有关多工位级进模设计实用手册的文章

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

相关推荐