图7-61 制件展开图图7-62 排样图3.模具结构设计图7-63所示为65Mn钢窗帘支架弹片多工位级进模结构,该模具结构特点如下:1)采用内、外双重导向,外导向采用四套精密滚珠钢球导柱、导套,保证上下模座导向精度;内导向采用八套固定在凸模固定板上的滑动小导柱,以及分别固定在卸料板及凹模固定板上的小导套导向。......

2023-06-26

1.工艺分析

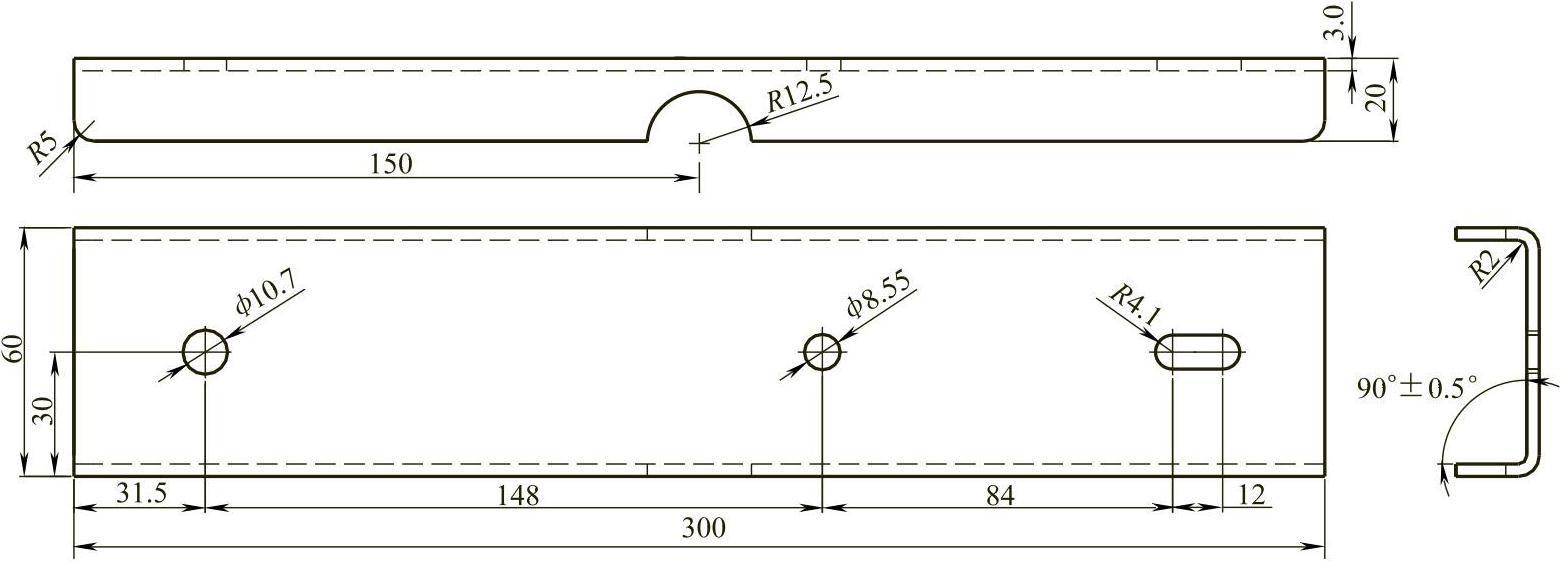

图7-33所示为U形支架弯曲件,材料为10F钢,料厚3.0mm,生产批量为50多万件/年。原冲压工艺采用3副单工序模,具体冲压工序如下:工序1为冲圆孔及冲切R12.5mm缺口等;工序2为45°弯曲;工序3为90°弯曲。采用单工序模生产所需模具较多,设备利用率低,且手工放置半成品有误差,导致R12.5mm缺口处的弯曲不稳定达不到90°而影响制件质量。经分析,决定采用一副多工位级进模冲压。

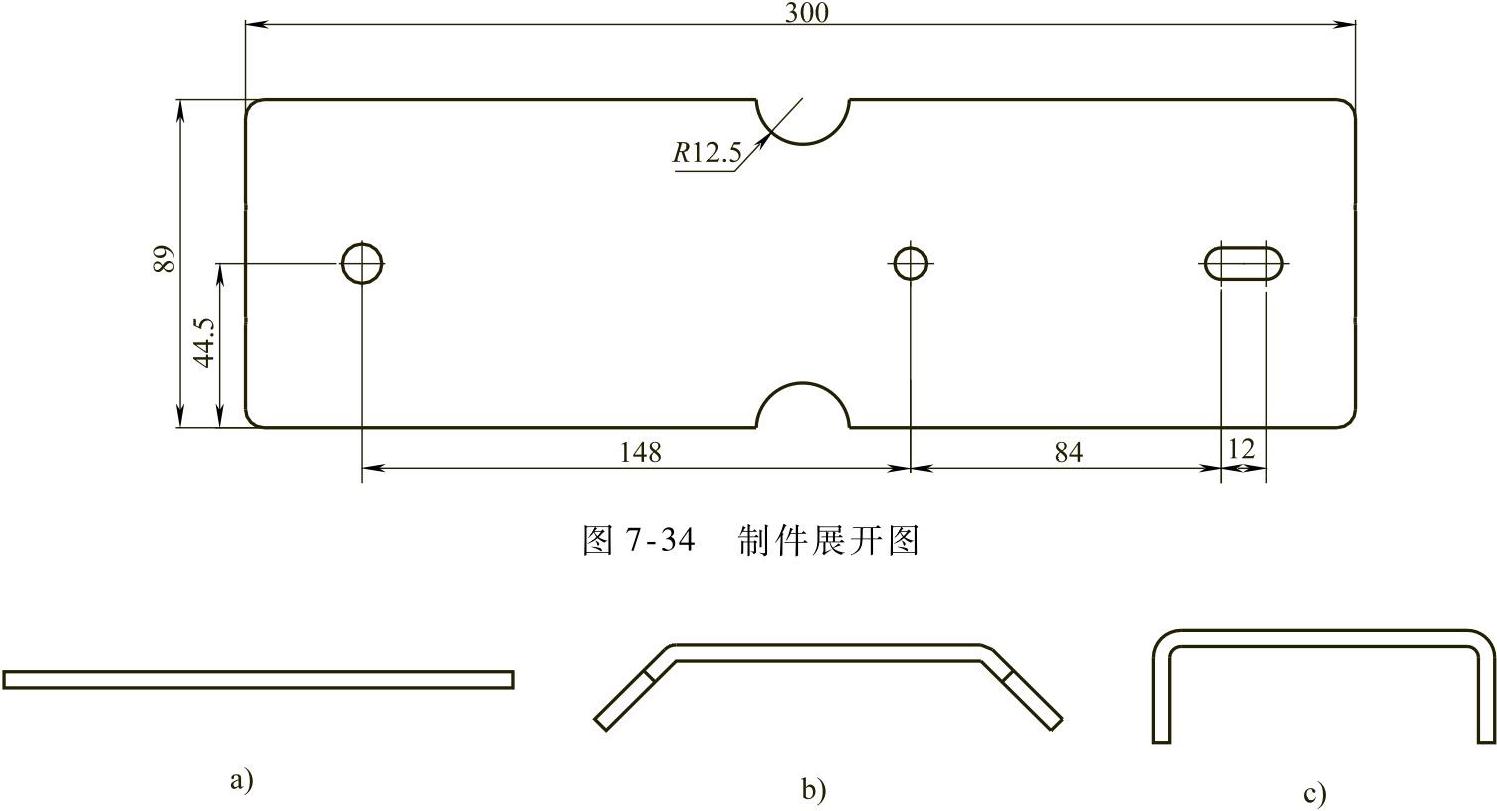

由图7-33可见,制件需向下弯曲成形。制件展开如图7-34所示,其展开长度为300mm,宽度为89mm。为提高材料利用率,板料规格选用卷料。该制件成形难点为料较厚,弯曲90°±0.5°要求较高;R12.5mm缺口容易受后续弯曲成形的影响而产生变形。因此制定如下解决方案:

图7-33 U形支架弯曲件

1)按常规设计,U形件的90°弯曲可一次性完成。由于该制件板料较厚,首先进行45°预弯,再进行90°弯曲,弯曲工艺如图7-35所示。

2)制件R12.5mm缺口的圆弧顶点离弯曲线较近(该处按合理工艺,缺口离边距应≥1.5t+R),因此在45°预弯曲之前设置一道压筋工序,使制件弯曲成形时弯曲线刚好在压筋位置,并使其顺利完成制件弯曲,从而避免了R12.5mm缺口的变形。

图7-35 弯曲工艺

a)毛坯 b)45°弯曲 c)90°弯曲

2.排样设计

该制件对边缘的高度要求不高。为提高材料利用率,在排样设计时不考虑冲切边缘的废料,这样该排样可以采用中间载体连接各工位的冲裁、弯曲及切断等工作。制件排样如图7-36所示,具体工位安排如下:

工位①:压筋;

工位②:冲圆孔及冲切R12.5mm缺口等;

工位③:45°弯曲;

工位④:90°弯曲;

工位⑤:切断(制件与载体分离)。

图7-36 排样图

3.模具结构设计

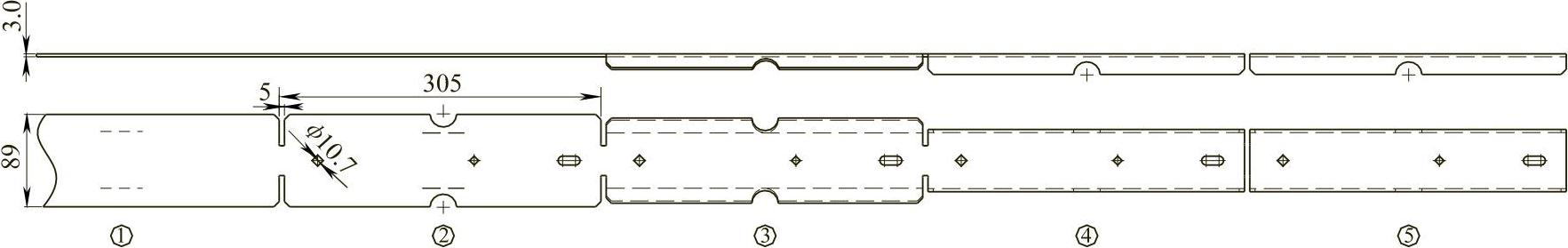

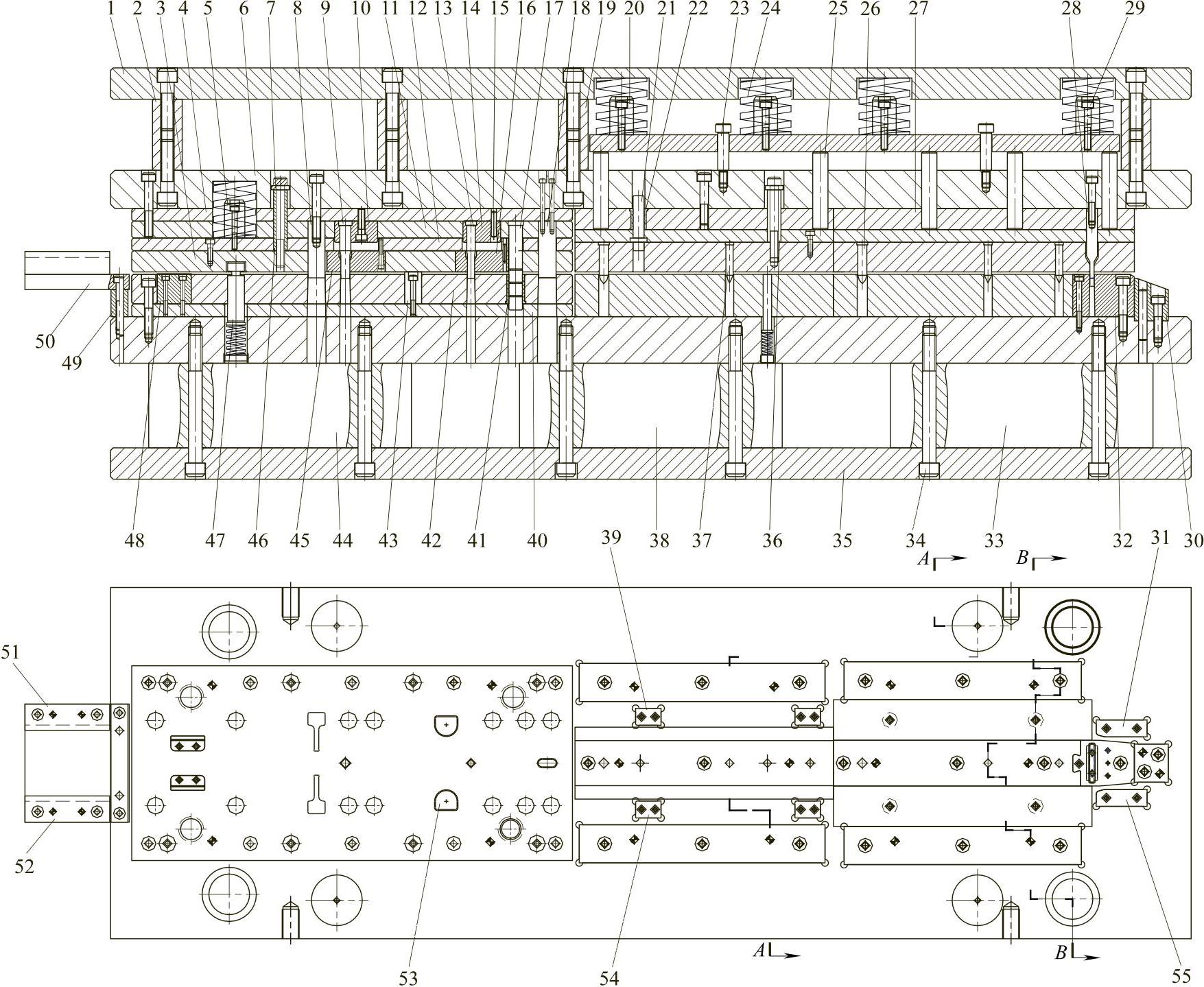

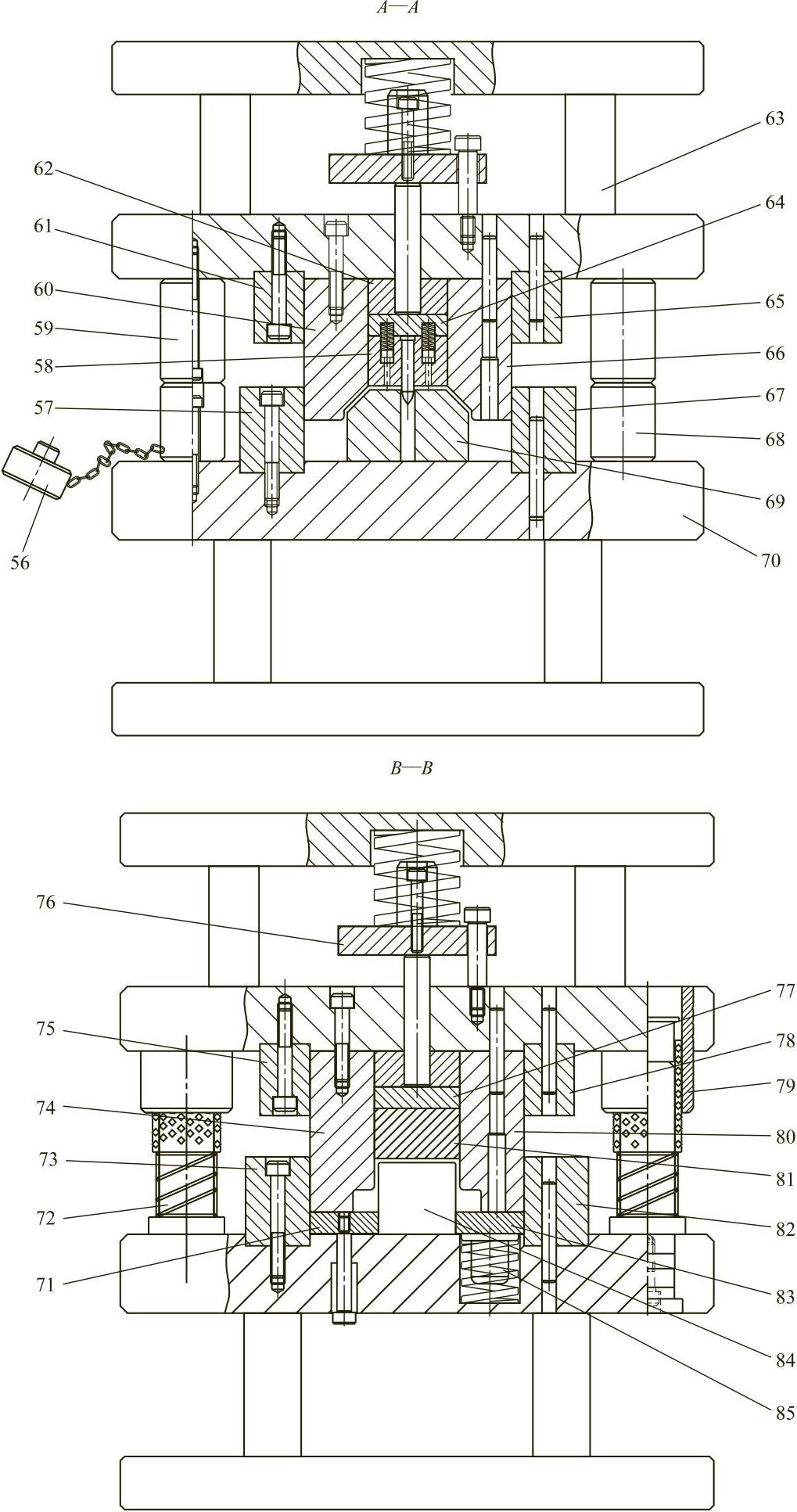

图7-37所示为U形支架级进模结构,该模具特点如下:

1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。

2)采用切断凸模将已弯曲好的制件从带料上切断,使分离后的制件沿切断凹模挡块的斜坡滑出。

图7-37 U形支架级进模结构 (图注见下页)

图7-37 U形支架级进模结构(续)

1—上托板 2—上垫脚-1 3—卸料板-1 4—凸模固定板垫板 5—弹簧柱销-1 6—上模座 7—垫圈 8—异形凸模 9—圆形凸模-1 10—凸模固定块-1 11—凸模固定板-1 12—卸料板垫板-1 13—圆形凸模-2 14—凸模固定块-2 15—定位销 16—卸料板镶件-2 17—小导柱 18—长圆形凸模 19—上垫脚-2 20—弹簧柱销-2 21—十字导柱 22—小导套-1 23—卸料螺钉 24—弹簧 25—弹簧顶杆 26—导正销-1 27—凸模固定板-3 28—切断凸模 29—螺钉-1 30—切断凹模挡块 31—内导料板-3 32—切断凹模 33—下垫脚-3 34—螺钉-2 35—下托板 36—等高套筒-1 37—导正销-2 38—下垫脚-2 39—内导料板-1 40—凹模垫板 41—小导套-2 42—凹模板 43—内限位柱 44—下垫脚-1 45—卸料板镶件-1 46—等高套筒-2 47—导向顶杆 48—压筋凹模 49—承料板垫板 50—承料板 51—外导料板-1 52—外导料板-2 53—R12.5mm弧形凸模 54—内导料板-2 55—内导料板-4 56—模具存放保护块 57—下模挡块-1 58—卸料板-2 59—上限位柱 60—45°弯曲凸模-1 61—上模挡块-1 62—凸模固定板-2 63—上垫脚-3 64—卸料板垫板-2 65—上模挡块-2 66—45°弯曲凸模-2 67—下模挡块-2 68—下限位柱 69—45°弯曲凹模 70—下模座 71—制件顶板-1 72—导柱 73—下模挡块-3 74—90°弯曲凸模-1 75—上模挡块-3 76—弹簧顶板 77—卸料板垫板-3 78—上模挡块-4 79—导套 80—90°弯曲凸模-2 81—卸料板-3 82—下模挡块-4 83—制件顶板-2 84—90°弯曲凹模 85—弹簧垫圈

3)采用弹压卸料装置,并用弹簧组件结构将弹簧顶杆顶在卸料板上,使卸料板在冲裁前将带料压平,防止冲裁及弯曲时制件产生翘曲。

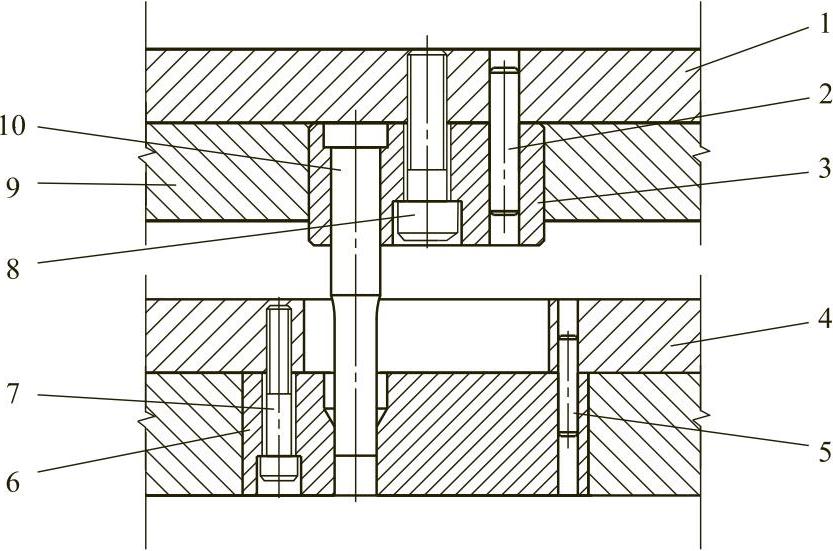

4)快卸圆形凸模设计。为方便圆形凸模的更换或维修,冲ф10.7mm及ф8.55mm圆孔时,采用图7-38所示快卸式圆形凸模结构,其装卸特点为:当安装凸模10时,先把凸模10固定在快卸凸模固定块3上,再把快卸凸模固定块3固定在凸模固定板9上,并用定位销2及快卸凸模固定块3的外形对凸模10进行双重定位,再拧紧螺钉8即可;当更换或修磨圆形凸模10时,先依次卸下螺钉7、定位销5及快卸卸料板镶件6,再卸下螺钉8及定位销2,最后取出凸模组件即可。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。

图7-38 快卸式圆形凸模结构

1—凸模固定板垫板 2—定位销 3—快卸凸模固定块 4—卸料板垫板 5—定位销 6—快卸卸料板镶件 7、8—螺钉 9—凸模固定板 10—圆形凸模

5)弯曲凸模结构设计。为方便弯曲凸模的更换或维修,在弯曲凸模后面设置螺钉固定结构(见图7-37A—A及B—B),即在上模座的对应位置分别钻螺钉过孔及螺钉头部沉头孔,螺钉从上模座穿过与凸模连接。当更换或维修弯曲凸模时,把凸模固定螺钉拆掉并用定位销将凸模顶出即可,其更换或维修速度快,且不影响上模板的装配精度,能保证模具重复装配精度,延长模具使用寿命。

4.冲压动作原理

将原材料宽89mm,料厚3.0mm的卷料吊装在料架上,通过整平机将送进的带料整平后再进入伺服自动送料机构内(在此之前将伺服自动送料机构的步距调至305.1mm),开始用手工将带料穿过模具的导料板,送至工位①第一次压筋;依次进入第二次为冲圆孔及冲切R12.5mm缺口等;进入第三次为45°弯曲;进入第四次为90°弯曲;最后(第五次)为切断(将制件与载体分离),使分离后的制件从右侧滑出。此时将送料器调至自动的状况可进入连续冲压。

有关多工位级进模设计实用手册的文章

图7-61 制件展开图图7-62 排样图3.模具结构设计图7-63所示为65Mn钢窗帘支架弹片多工位级进模结构,该模具结构特点如下:1)采用内、外双重导向,外导向采用四套精密滚珠钢球导柱、导套,保证上下模座导向精度;内导向采用八套固定在凸模固定板上的滑动小导柱,以及分别固定在卸料板及凹模固定板上的小导套导向。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

该制件孔距要求较高,孔的要求垂直度较好,以保证链条装配后不产生扭曲。传统的加工工艺是采用小吨位敞开式压力机,单工序模,多工序冲压加工,生产率低,成本高。经分析和多次工艺试验,决定采用多工位级进模高速连续冲压。图7-167 外链板图7-168 排样图3.模具结构设计图7-169所示为外链板多工位级进模结构。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

图7-111 排样图3.模具结构设计图7-112所示为端盖多工位级进模结构。因端盖制件为浅拉深件,卸料板44采用了整体的结构形式,冲孔工位单独采用了兼具保护凸模作用的导向套43,在上模的翻边凹模10内设置了卸料弹顶杆11,以防止翻孔后黏附在翻孔凹模内。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

相关推荐