3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

1.工艺分析

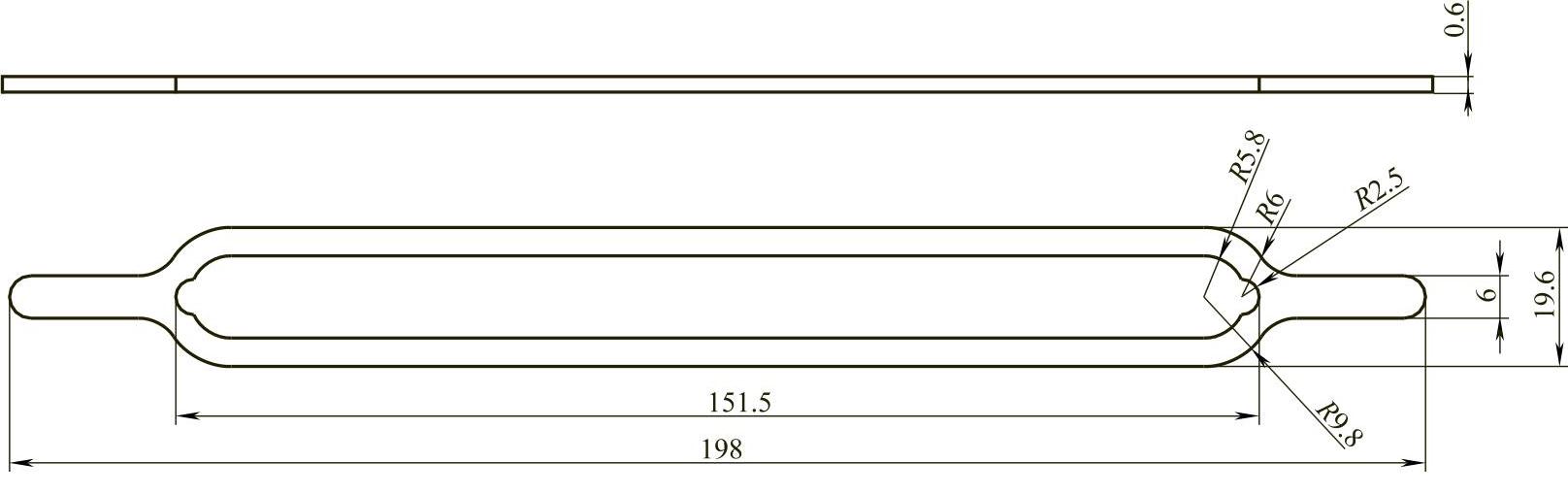

图7-25所示为家用电器安装卡片,材料为SPTE(马可铁),料厚为0.6mm。该制件形状简单,尺寸要求并不高,外形狭长,长为198mm,宽为19.6mm,是一个纯冲裁的冲压件。旧工艺采用一副复合模并用条料进行冲压,虽然模具结构简单,制造成本低,但凸凹模的刃口壁厚较单薄,容易崩裂,导致维修频率高。冲压时,坯料用手工放置生产率低,难以实现自动化。随着年产量的增长,采用复合模冲压满足不了大批量的生产,决定设计一副多工位级进模来满足大批量生产,其冲压工艺为先冲出带料的导正销孔,再冲切中部异形孔废料及冲切外形废料等。

图7-25 卡片

2.排样设计

为简化模具结构,降低制造成本,提高材料利用率,保证带料传递的稳定性及降低模具的故障和返修的概率,拟定了如下两个排样方案:

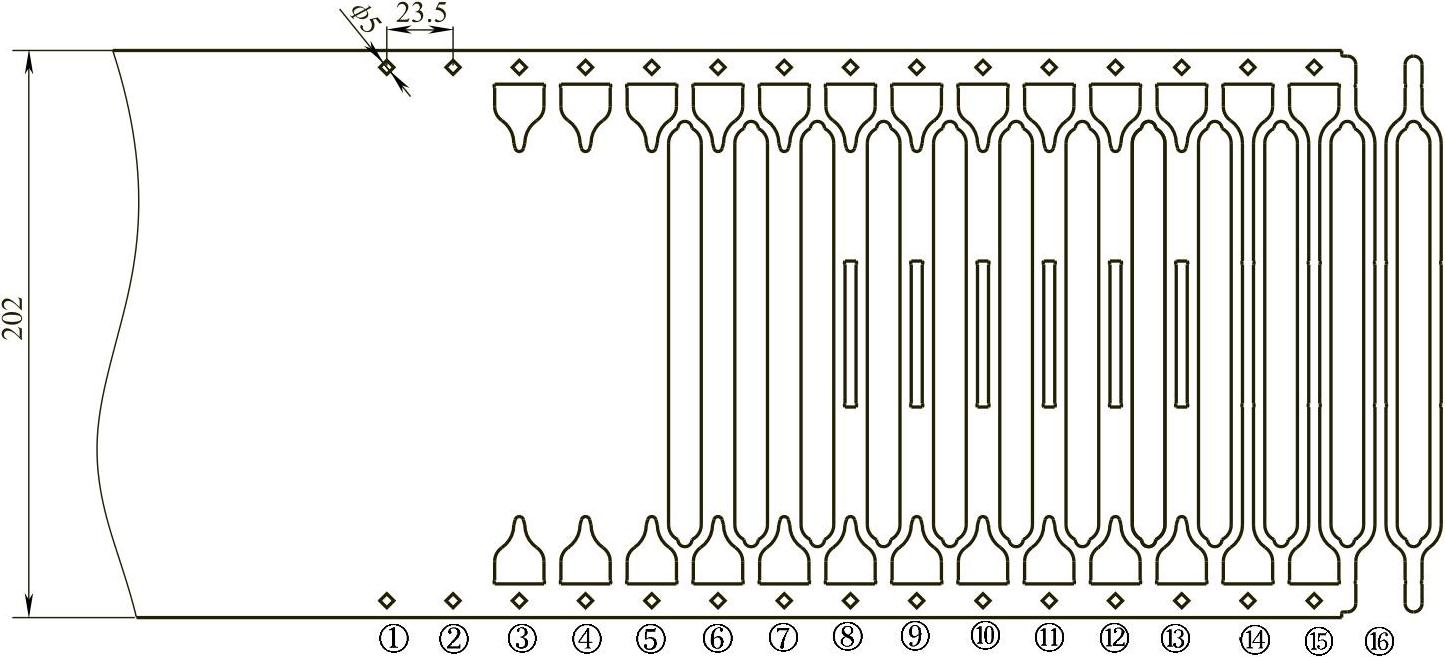

方案1:采用等宽双侧载体的单排排列方式(见图7-26),料宽为202mm,步距为23.5mm。共16个工位,具体工位如下:

图7-26 方案1排样图

工位①:冲导正销孔;

工位②:空工位;

工位③:冲切两端异形废料;

工位④:空工位;

工位⑤、⑥:冲切中部异形孔废料;

工位⑦:空工位;

工位⑧:冲切中部长方形孔废料及设置模内送料机构;

工位⑨~(13):设置模内送料机构;

工位(14):冲切中部两个长方形孔废料;

工位(15):空工位;

工位(16):冲切两端载体(制件与载体分离)。

该排样制件与制件之间采用分段切除废料的方式,把复杂的型孔分解成若干个简单的型孔。冲压出的制件平直,毛刺方向统一,但模具制造相对复杂,加工成本高,材料利用率低(材料利用率为32.11%)。

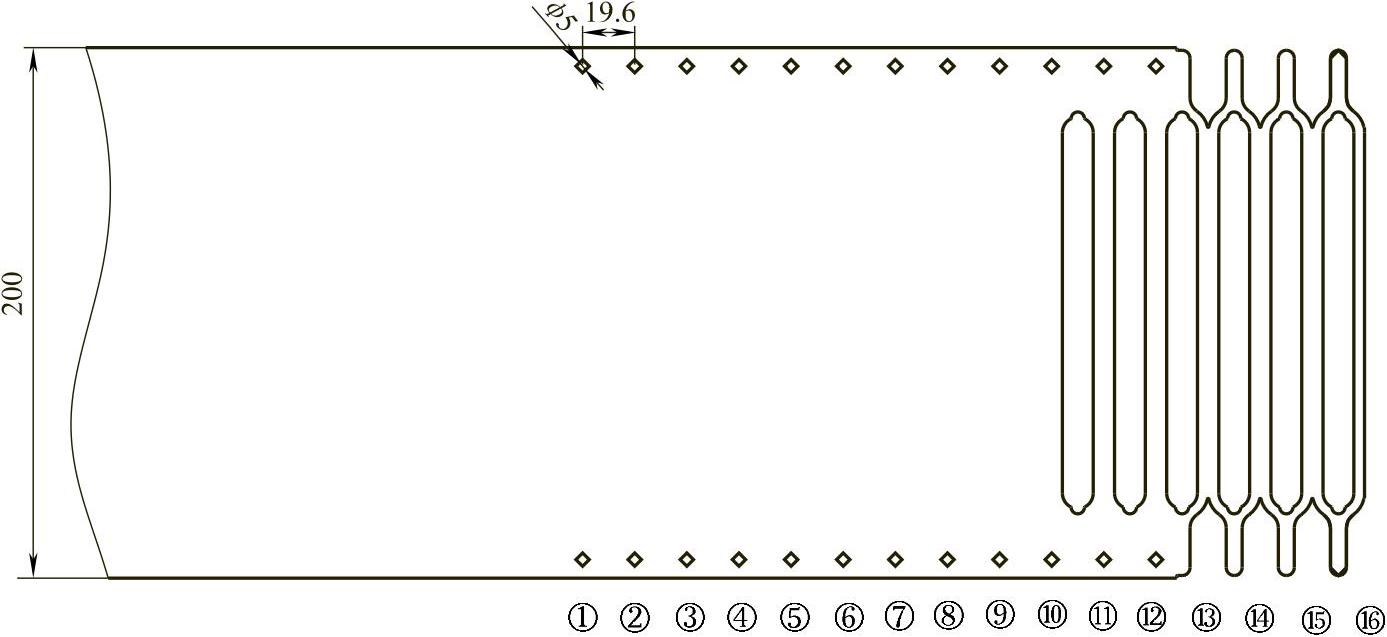

方案2:制件与制件之间采用无废料搭边的单排排列方式(见图7-27),此方案大大缩小了步距,还由于采用制件的本体作为带料的载体来传递各工位之间的冲裁、切断工作,有利于带料的稳定送进。料宽为200mm,步距为19.6mm(步距同制件宽度相等),共16个工位,具体工位如下:

工位①:冲导正销孔;

工位②:空工位;

工位③~⑧:设置模内送料机构;

工位⑨:空工位;

工位⑩、(11):冲切中部异形孔废料;

工位(12):空工位;

工位(13):冲切两边废料;

工位(14)、(15):空工位;

工位(16):切断(制件与载体分离)。

图7-27 方案2排样图

最后工位(工位(16))用切断刀将制件与制件之间切断分离,使分离后的制件出件顺畅,但制件毛刺方向不统一。该模具制造简单化,加工成本低,材料利用率高(材料利用率为38.88%)。

对以上两个方案的分析,考虑到该制件形状简单,尺寸要求不高,制件装配时对毛刺方向没有特殊的要求。结合模具制造成本及材料利用率等方面,最终选用方案2较为合理。

3.模具结构设计

图7-28所示为模内带自动送料装置的卡片多工位级进模结构,该模具在模具内部配有对称的模内送料机构来实现自动化生产。这样既能够获得较高的生产率,又能够减少设备投资,降低产品成本。模具结构主要特点如下:

图7-28 模内带自动送料装置的卡片多工位级进模结构

1—上模座 2—螺钉-1 3—凸模固定板垫板 4—凸模固定板 5—卸料板 6—卸料螺钉 7—斜楔 8—卸料板垫板 9—弹簧 10—导正销 11—螺钉-2 12—小导柱 13—小导套-1 14—切断凸模 15—切断凸模挡板 16—垫圈 17—切断凹模 18—下模座 19—凹模板 20—小导套-2 21—异形凸模-2 22—螺钉-3 23—上限位柱 24—下限位柱 25—套式顶料杆 26—异形凸模-1 27—弹簧安装座-1 28—弹簧安装座-3 29—滑块-1 30—送料杆 31—凹模垫板 32—止动杆 33—导正销孔凹模 34—承料板垫板 35—承料板 36—内导料板-1 37—外导料板-1 38—外导料板-2 39—内导料板-2 40—滑块-2 41—弹簧安装座-4 42—弹簧安装座-2 43—异形凸模-3

(1)空工位设计 该模具空工位较多,共有11个空工位:工位②空工位为带料导正定位用;工位③~⑧空工位是为了模内送料机构而留;工位⑨、(12)、(14)、(15)空工位是为了增加模具的强度。

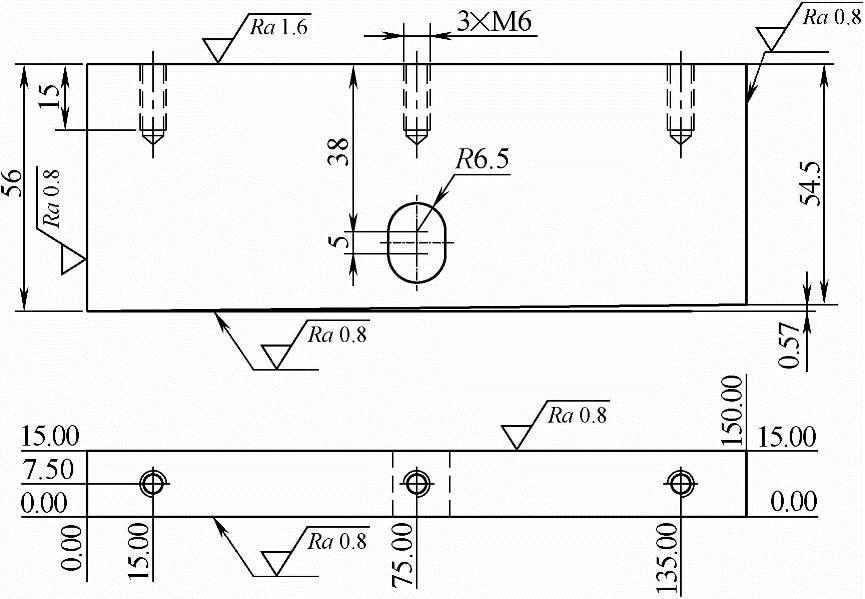

图7-29 切断凸模

(2)切断凸模设计 在级进模中最后一工位切断凸模一般用来切断载体的废料,但此模具的切断凸模14用于制件与制件之间的分离切断。这样对切断凸模与卸料板及凹模板的间隙配合要求较高,为了防止侧向力,该模具在切断凸模的右边安装有导向挡板,使切断凸模在中间滑动,从而提高切断的精度。通常将切断凸模设计成平刃口,这样会对切断凸模所产生的侧向力较大。为了减小切断时所产生的侧向力,把平刃口切断凸模改为斜刃口(见图7-29),开始冲压时可以让切断凸模最高点先接触切断凹模;随着上模继续下行,再慢慢地进行全部切断工作(如同剪板机的工作原理),同时也减轻了冲裁力。

(3)模内送料设计 模内送料装置是一种结构简单、制造方便、造价低的自动送料装置,其共同特点是靠送料杆拉动工艺孔,实现自动送料,这种送料装置大部分使用在有搭边,且搭边具有一定强度的冲压自动生产中,在送料杆没有拉住搭边的工艺孔时,带料需靠手工送进。在多工位级进模冲压中,模内送料通常与导正销配合使用才能保证准确送料步距,此模具的送料装置由上模直接带动,安装在上模的斜楔7带动下模滑块29、40进行送料。

其工作过程如下:先由手工送进几个冲件,当能使送料杆30进入工艺孔钩住搭边位置时才可自动送进,在上模带动斜楔7向下运动时,斜楔推动滑块29、40向右移动,带料在送料杆30的带动下向右送进,当斜楔7的斜面完全进入滑块29、40时,送料完毕(此时材料被向右移动一个步距),此后止动杆32停止不动,上模继续下行使凸模再进入凹模冲压。当模具回程时,滑块29、40及送料杆30在弹簧力的作用下向左移动复位,使带斜面的送料杆30跳过搭边进入下一个工艺孔位完成一次送料,而带料在导料板及止动杆32的作用下不能退回,静止不动。如此循环,达到自动间歇送进的目的。模内送料装置的送料运动,一般是在上模下行时进行,因此送料过程必须在凸模接触带料前送料结束,保证冲压的带料定位在正确的冲压位置上。

4.冲压动作原理

将原材料宽200mm、料厚0.6mm的卷料吊装在料架上,通过整平机将送进的带料整平,然后再用手工将带料送入模具的导料板内,直到带料的头部覆盖两个ф5.0mm的导正销孔凹模刃口,这时进行第一次冲两个ф5.0mm的导正销孔;然后进入第二次将带料导正(第二次为空工位);第三次为止动杆钩住带料的工艺孔,这时带料只能向前送,不能往后退;第四次为空工位。此次冲压后不再用手工送料,当模具回程时,滑块29、40及送料杆30在弹簧力的作用下向左移动复位,使带斜面的送料杆30跳过搭边进入下一个工艺孔,而带料在导料板及止动杆32的作用下不能退回,静止不动;进入第五次冲压时(第五次为空工位),在上模带动斜楔向下运动,斜楔7推动滑块29、40向右移动,带料在送料杆的带动下向右送进,当斜楔的斜面完全进入滑块时,送料完毕(此时材料被向右移动一个步距),此后止动杆32停止不动,上模继续下行再进行冲压;如此循环,达到自动间歇送进的目的。第六次至第九次为空工位;进入第十、十一次为冲切中部异形孔废料;第十二次为空工位;进入第十三次为冲切两边废料;第十四、十五次为空工位;最后(第十六次)为切断(制件与载体分离),使分离后的制件从右边滑下,这时将自动送料器调至自动的状况可进入连续冲压。

有关多工位级进模设计实用手册的文章

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

该制件孔距要求较高,孔的要求垂直度较好,以保证链条装配后不产生扭曲。传统的加工工艺是采用小吨位敞开式压力机,单工序模,多工序冲压加工,生产率低,成本高。经分析和多次工艺试验,决定采用多工位级进模高速连续冲压。图7-167 外链板图7-168 排样图3.模具结构设计图7-169所示为外链板多工位级进模结构。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

图7-111 排样图3.模具结构设计图7-112所示为端盖多工位级进模结构。因端盖制件为浅拉深件,卸料板44采用了整体的结构形式,冲孔工位单独采用了兼具保护凸模作用的导向套43,在上模的翻边凹模10内设置了卸料弹顶杆11,以防止翻孔后黏附在翻孔凹模内。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

由于采用多工位级进模比复合模或单工序模生产率高,成本低,操作简便,安全可靠,因此决定采用多工位连续拉深级进模。图7-145 排样图3.模具结构设计图7-146所示为焊片多工位级进模结构。卸料板5通过安装于固定板8上的小导柱6作辅助导向,全部凸模均以卸料板导向,保持冲压平稳。......

2023-06-26

相关推荐