侧向冲压的运动是由斜楔和滑块来实现的。由于该滑块常采用弹簧复位,因此须设置限位挡块,用于限制滑块的复位位置和抵消斜楔的侧向分力。继续回程,斜楔位置由③至②到①,滑块在弹簧力的作用下复位。由于复位是靠斜楔伸长的位置来控制滑块的停止位置,一旦斜楔脱离滑块,滑块的复位位置有可能变动,当模具再次冲压,在斜楔向下运动时,会导致斜楔同滑块相碰撞,损坏模具。......

2023-06-26

1.斜楔安装

安装斜楔时要牢固可靠,便于调整。绝不允许在使用中出现松动的现象,也要防止侧向力对它的影响。斜楔的安装固定方法有多种,常用的安装形式有压入固定式、嵌入紧固式和叠装压紧式三种,如图6-184所示。

(1)压入固定式 如图6-184a所示,采用过盈配合(如H7/u6、H7/r6或H8/s7等)将斜楔直接压入固定到上模固定板内。其特点是装配牢固,加工、安装方便,但调整、修理较困难。

(2)嵌入紧固式 如图6-184b、c所示,一般在上模座或固定板上精铣出与斜楔固定部分宽度一样大小的槽,然后将斜楔轻轻压入,再用螺钉紧固,必要时加圆柱销定位。由于斜楔有两个面与上模座或固定板结合,又有水平、垂直两个方向与上模板固定,因此装配后十分可靠,拆装、调整也方便。一般适合于侧向推力比较大的模具。

(3)叠装压紧式 如图6-184d、e所示,它在斜楔的安装部分加工出比较大的安装面,然后这部分直接与上模座接触,一般采用螺钉、销钉固定。对于侧向力较大的,也可以采用键、螺钉固定。由于它的刚性好,安装方便、牢固、可靠,故在双斜面斜楔常采用此种固定方法。其缺点是叠装式斜楔制造比较繁琐。

图6-184 斜楔的安装固定结构形式

a)压入固定式 b)嵌入紧固式(一) c)嵌入紧固式(二) d)叠装压紧式(一) e)叠装压紧式(二) 1—斜楔 2—固定板 3—上垫板 4—上模座

2.滑块安装

滑块要求运动灵活、稳定可靠。滑块和导轨之间的配合间隙一般取H7/f6,当侧向冲压精度要求较高时,滑块和导轨之间的配合间隙应取H7/h6或H8/h7。滑块导向长度L与滑块宽度B一般取L:B=(2~2.5):1。

滑块与下模座或凹模垫板之间的配合要耐磨,有资料介绍,当滑块的滑动面单位面积上的压应力超过50MPa时,应设置防耐磨板,以提高模具的使用寿命。对于小型的滑块,通常将滑块进行整体淬火处理。滑块与斜楔配合部分一般是靠斜面接触,为了减少摩擦和能量的损耗,可在滑块斜面部位装有轴承或滚轮,将斜楔与滑块之间的滑动摩擦改为滚动摩擦,可采用图6-185b、6-185d所示结构,但轴承或滚轮和滚轮轴的工作强度必须校核,保证可靠。

侧向冲压滑块的导向主要有侧面导板和压板加导向座两种形式,如图6-185所示。图6-185a、b所示为滑块1在左右侧导板3兼压板的导向配合下工作的常用结构。滑块1与下模接触面之间设有淬硬的耐磨垫板5。在使用中,为减小摩擦阻力、减小磨损,在滑块底面可加工出“空刀”(见图6-185b)或菱形刀槽(图中未画出)。

图6-185c、d所示为滑块1在滑块导向座7内导向配合的结构形式。此结构采用延时配合的斜楔、滑块结构,以保证结构强度和导向精度。

图6-185 侧向冲压滑块的导向与安装

1—滑块 2—斜楔 3—侧导板 4—滚轮轴承 5—垫板 6—压板 7—滑块导向座 8—滚轮

3.侧向冲压凸模、凹模的安装

侧向冲压的凸模、凹模安装方法有多种,它根据凸模的结构不同,同时选用的安装方法也不同。常用的凸模、凹模安装方法介绍如下:

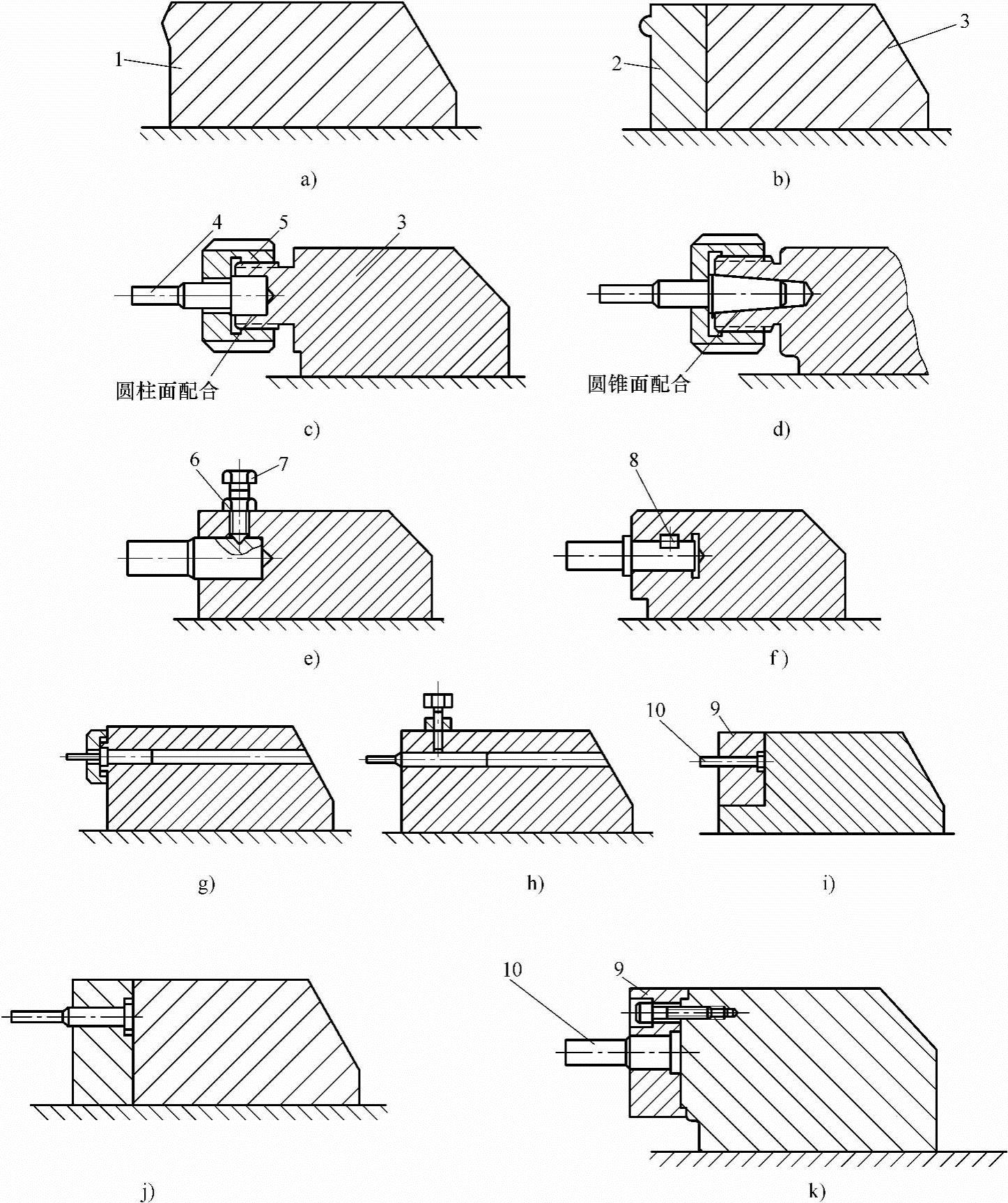

(1)侧向冲压凸模的安装 图6-186所示为侧向冲压凸模与滑块的安装形式。其中图6-186a、b适用于成形凸模,其余的适用于冲孔凸模。

图6-186a为整体滑块结构,将成形凸模与滑块组合成一体,该结构简单。图6-186b所示为组合式结构,将成形凸模部分单独加工成一块,然后与滑块固定在一起,此结构加工、调整与维修方便。图6-186c~h所示为快换凸模结构,凸模分别采用锁紧螺母和止紧螺钉加螺母止转等结构。一般情况下适用于圆形凸模的安装。图6-186i~k所示为异形凸模采用局部固定板或小固定板与滑块的组合结构形式。

(2)侧向冲压凹模的安装 冲孔时,冲孔凹模常以镶块形式安装在凹模固定块的侧面,并以圆柱销定位,螺钉紧固,以便拆装和刃磨,如图6-187a、b所示。冲孔的卸料结构形式,主要有固定卸料和弹压卸料两种,图6-187a所示为固定卸料板与凹模一起组合在下模垫板上。当制件材料较薄,孔的精度要求较高时,采用弹压卸料较为合理,如图6-187b所示。

侧向成形时,成形凹模常以成形顶件的形式安装在凹模的固定块侧面上。为保证侧向成形精度,成形时,先将卸料板压紧工序件,直到工序件同凹模面贴紧时,再进行成形。成形结束,滑块复位,压料力消除后,工序件与凹模内的顶料机构一起顶出凹模平面。图6-187c所示为成形顶块7兼凹模被压入凹模固定块6时的状态。

图6-186 侧向冲压凸模与滑块的安装形式

1—成形凸模兼滑块 2—成形凸模组合块 3—滑块 4—冲孔凸模 5、6—螺母 7—止紧螺钉 8—键 9—固定板 10—异形凸模

有关多工位级进模设计实用手册的文章

侧向冲压的运动是由斜楔和滑块来实现的。由于该滑块常采用弹簧复位,因此须设置限位挡块,用于限制滑块的复位位置和抵消斜楔的侧向分力。继续回程,斜楔位置由③至②到①,滑块在弹簧力的作用下复位。由于复位是靠斜楔伸长的位置来控制滑块的停止位置,一旦斜楔脱离滑块,滑块的复位位置有可能变动,当模具再次冲压,在斜楔向下运动时,会导致斜楔同滑块相碰撞,损坏模具。......

2023-06-26

2)滑块的长度尺寸L2应保证当斜楔开始推动滑块时,推力的合力作用线处于滑块长度之内,如图6-177所示。表6-88 α与s/s1的关系2)滑块倾斜运动。图6-180 滑块水平运动s—滑块行程 s1—斜楔行程图6-181 滑块倾斜运动s—滑块行程 s1—斜楔行程表6-89 α和β与s/s1的关系......

2023-06-26

5)多用塞尺可用于调节预热枪高度,确定夹具安装位置,测量焊缝的宽度。图4-5-5 预热枪支座图4-5-6 预热枪头到轨面高度2.砂模的安装1)观看砂型的外表有无裂痕或受潮,如有裂痕或受潮则砂型不能使用。2)清理砂模浇注孔浮砂,防止表面浮砂受高温脱落。5)安装夹紧装置时由一人稳住砂模另一人操作扭紧夹具。2)在预热的过程中,要对分流塞进行干燥。......

2023-06-26

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

滑块在斜楔的作用下侧向冲压,需要有可靠、及时而准确的复位。滑块的复位主要有弹性复位和刚性复位两种。该装置适用于侧向冲压移动距离s较小的中、小型模具。如图6-182b所示,该结构设置在模具冲压区外,因空间较大,也可以使用较大力矩的弹簧,因此复位力也较大。如图6-183所示,该模具的结构是:在冲压结束后,模具回程时,利用斜楔自身的作用使滑块复位。......

2023-06-26

这里主要介绍冲裁凸模的强度计算,包括失稳长度计算。图6-61所示为一个分段计算凸模强度的例子。6)如图6-71所示,该凸模用螺纹固定,前提是凸模与凸模固定板配合部分端面较大,此凸模固定安全可靠,但加工工艺复杂。9)如图6-74所示,此凸模是一种可受较重负荷的快换凸模结构,凸模上端开有环形滑槽,并与凸模固定板滑配。......

2023-06-26

它是将台模的板面和龙骨放置于两榀或多榀上、下弦平行的桁架上,以桁架作为台模的竖向承重构件。钢管组合桁架式台模,其桁架由脚手架钢管组装而成。当整个楼层标高调整一致后,在用U形卡将相邻的台模连接。④台模就位,经验收合格后,方可进行下道工序。②在台模出口处,可根据需要安设外挑操作平台。①拆除台模外侧护身栏和安全网。③用升降装置勾住台模的下角铁,启动升降装置,使其上升顶住台模。⑥在将台模继续推出的过程中......

2023-08-29

在弧焊电源安装时应首先阅读有关弧焊电源的说明书,根据其安装要求以及有关电焊机安全使用要求的国家标准进行安装。3)弧焊电源所有外露带电部分必须设有完善的隔离防护装置,以防人员或其他导电物体与之相碰触。在需要移动的场合应采用柔软的多芯电缆;在固定场合可用单芯电缆。检查弧焊电源的绝缘状况,就是要检查弧焊电源各主要带电部分之间是否具有良好的绝缘性能。......

2023-06-30

相关推荐