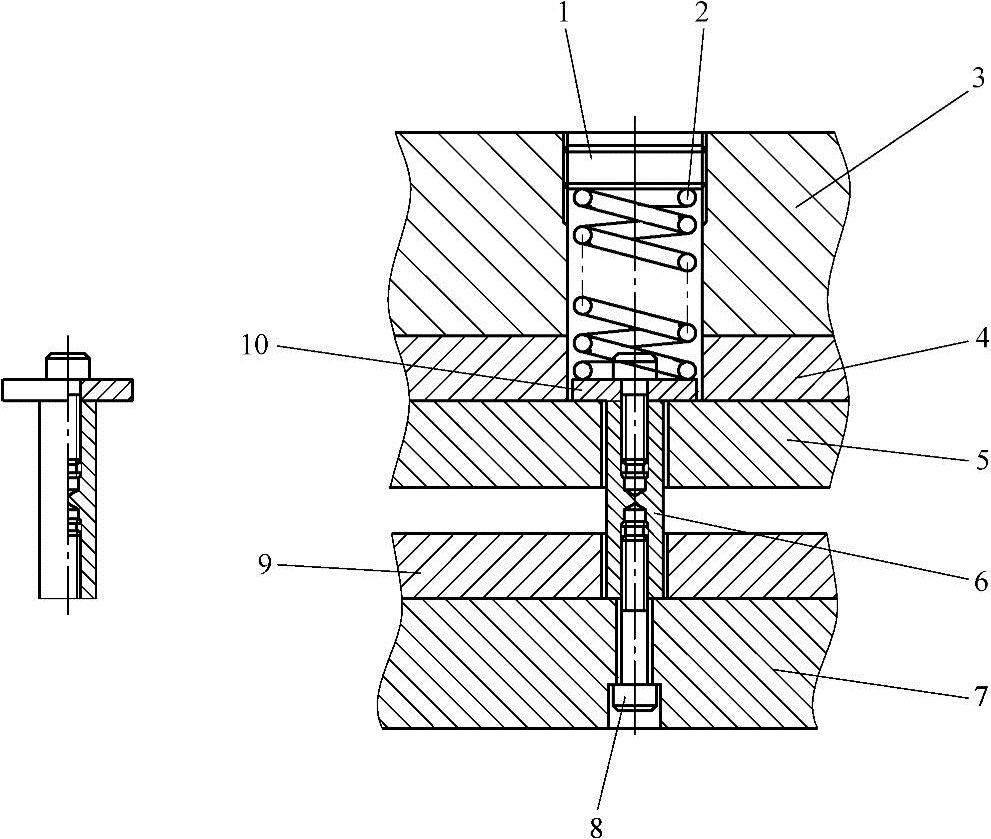

固定卸料装置是由固定卸料板通过导料板用螺钉直接固定在下模部分上。悬臂式固定卸料装置 图6-151所示为悬臂式固定卸料装置,图6-151a所示为局部悬臂式固定卸料连续拉深模的结构,也可以用于冲裁、弯曲等成形。由于加大凹模与卸料板之间的空间,冲制后的制件可利用安装推件装置使制件逸出模具,同时操作也较方便。图6-153 半固定式卸料装置......

2023-06-26

弹压卸料装置是由卸料板通过卸料螺钉(或拉板)和弹性元件(弹簧、聚氨酯橡胶和氮气弹簧等)等安装在模具上组成的。

1.弹压卸料装置的结构形式

多工位级进模常用的弹压卸料装置介绍如下:

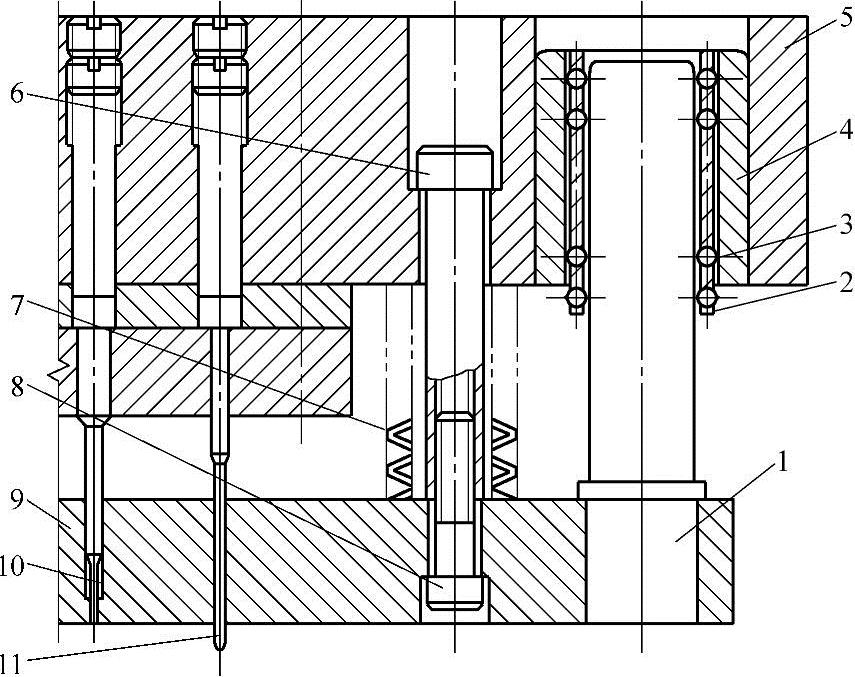

(1)整体式弹压卸料板 如图6-154所示,该模具为闭合状态,此时弹簧被压缩。上模上行,箍在凸模上的料在弹簧力的作用下推动卸料板被卸下。

(2)蝶形弹簧、滚珠导向弹压卸料板 如图6-155所示,该小导柱1固定在卸料板9上,与上模座导向,下模部分无需依靠小导柱导向,上模部分同下模部分靠外导柱导向(图6-155中未画出),此结构通常用于大型汽车零部件的多工位级进模中。

图6-154 整体式弹压卸料板

1—卸料螺钉 2—弹簧 3—凸模 4—卸料板

5—内导料板6—凹模

图6-155 蝶形弹簧、滚珠导向弹压卸料板

1—小导柱 2—滚珠卡 3—滚珠保持圈 4—小导套 5—上模座 6—卸料螺钉 7—蝶形弹簧 8—螺钉

9—卸料板10—凸模11—导正销

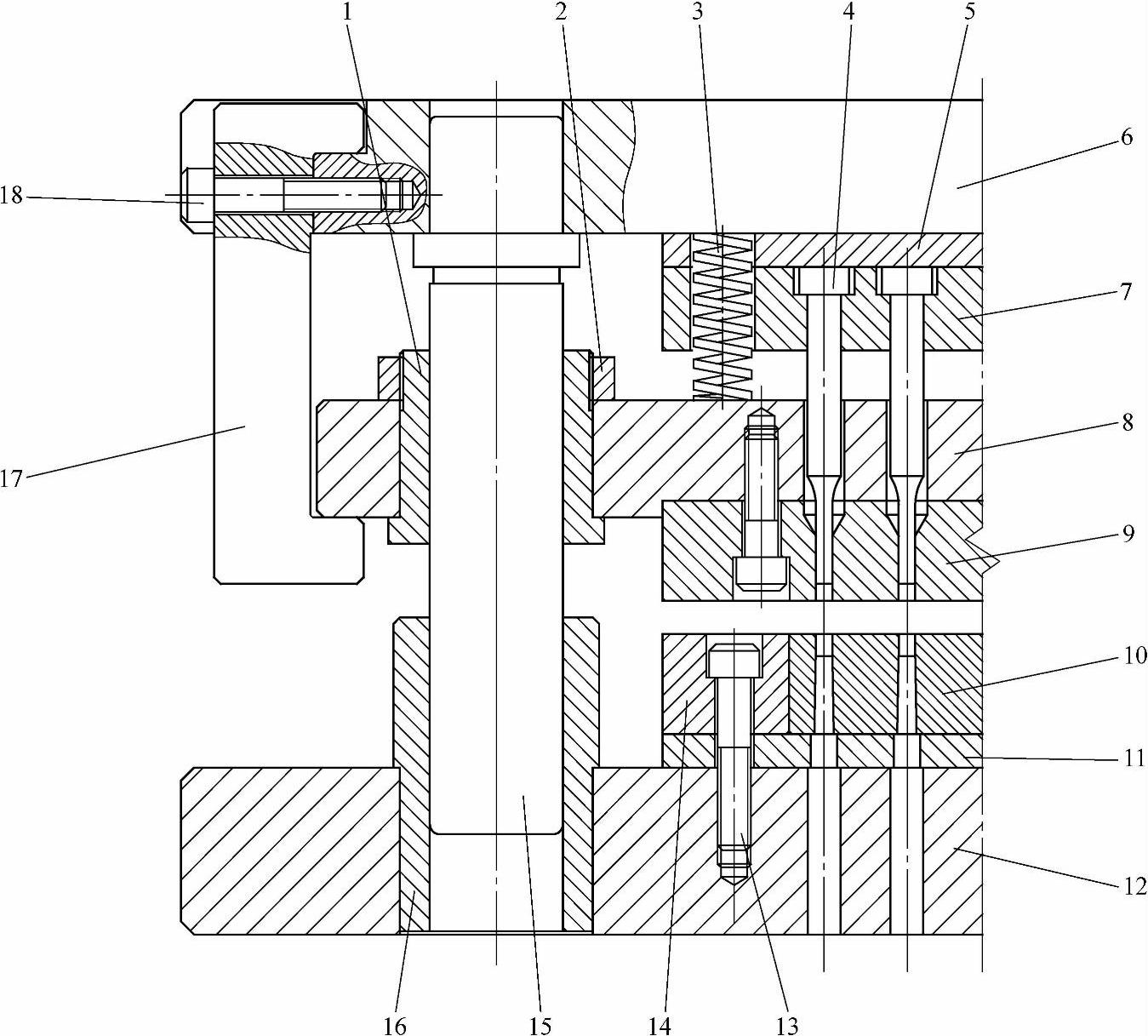

图6-156 氮气弹簧、滚珠导向弹压卸料板

1—氮气弹簧 2—上模座 3—固定板垫板 4—固定板 5—卸料螺钉 6—卸料板垫板 7—卸料板 8—小导套 9—螺钉 10—凸模 11—小导柱

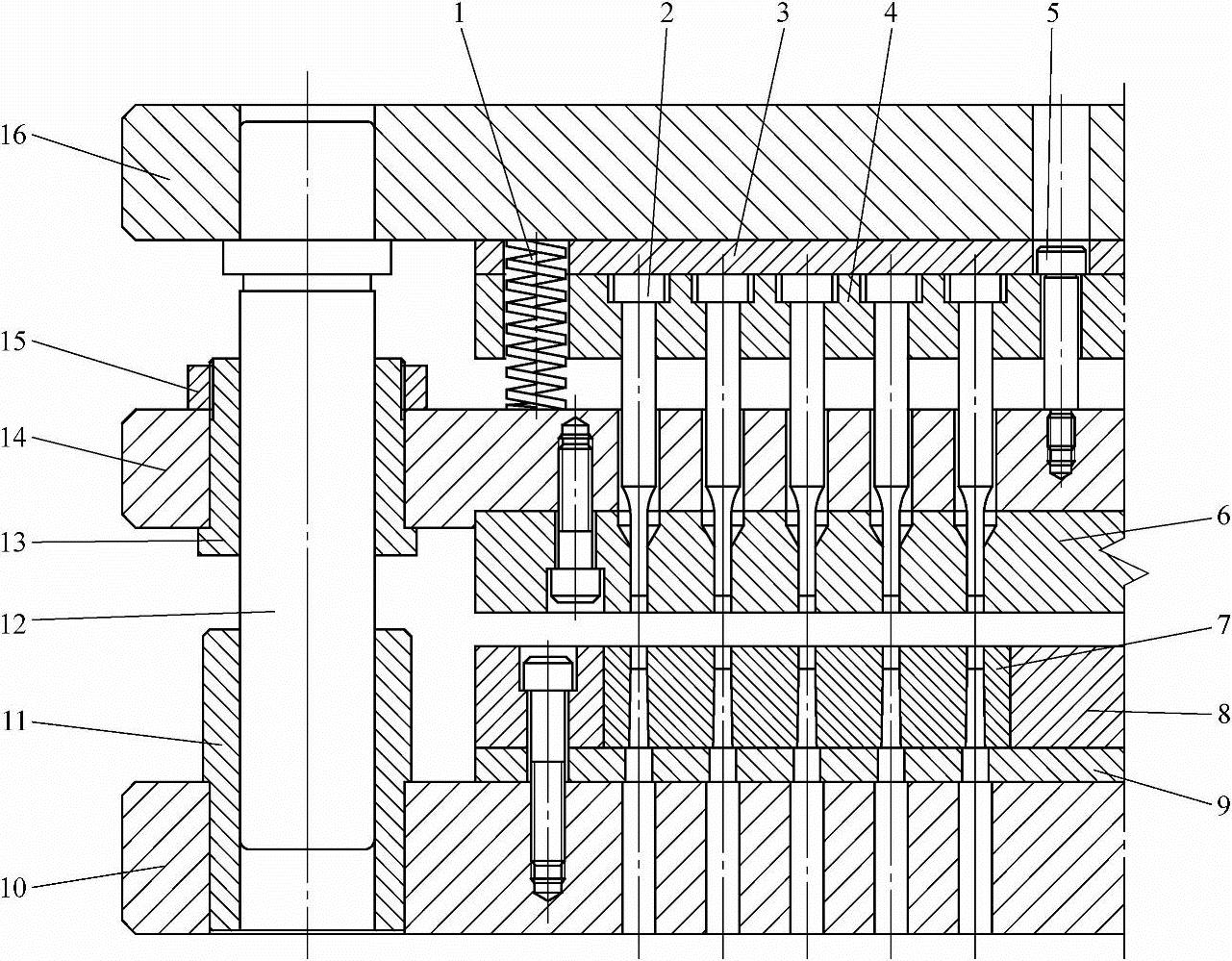

(3)氮气弹簧弹压卸料板 如图6-156所示,采用氮气弹簧代替弹簧弹压,一般用于年产量较大、卸料力(压料力)较大、卸料板弹压行程较长的多工位级进模,采用氮气弹簧结构使模具在冲压中更稳定,大大提高了模具的使用寿命,同时也增加了模具的成本。

(4)三板式镶拼结构弹压卸料板 图6-157所示为卸料板导向利用模架上的导柱,在卸料板基体上装有导套,对卸料板基体进行导向。此结构的卸料板基体基本上与模座的大小相同,使模具结构变大很多,但导向性好,常用于高速的多工位级进模冲压。

采用三板式镶拼结构弹压卸料板,卸料板可制作成局部的小件镶拼在卸料板基体上,从而保证型孔精度、孔距精度、配合间隙、型孔表面粗糙度,也便于热处理。

图6-157 三板式镶拼结构弹压卸料板

1—弹簧 2—凸模 3—固定板垫板 4—固定板 5—卸料螺钉 6—卸料板 7—凹模 8—凹模固定板 9—凹模垫板 10—下模座 11—下模座导套 12—导柱 13—卸料板导套 14—卸料板基体 15—螺母 16—上模座

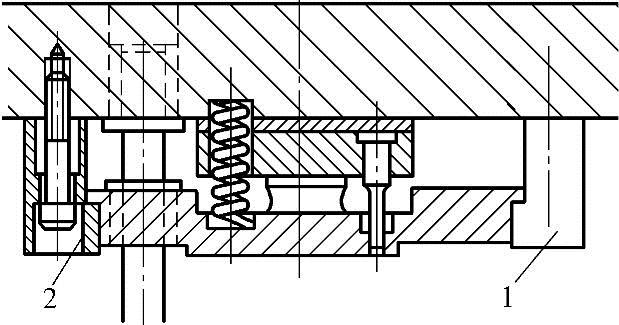

(5)带限位的卸料行程限位块 图6-158所示为带限位的卸料行程限位块结构,一般用于中、大型的多工位级进模,适用于高速冲压。从图中可以看出,此结构无需用卸料螺钉,直接用带限位的卸料行程限位块2代替卸料螺钉。当模具闭合时,带限位的卸料行程限位块2的下底面与下模的限位块碰死。该结构增强了卸料行程限位块的刚性,使维修、拆装都较为方便。

(6)无导向弹压卸料装置 图6-159所示为装在下模上的无导向弹压卸料板结构。

2.弹压卸料装置的导向形式

在多工位级进模中,对较多的冲裁小凸模,为使小凸模更好地得到保护和导向,并保证卸料板与凸模固定板、凹模之间的型孔与凸模相对位置的一致性,也为提高模具的精度,在凸模固定板、卸料板及凹模(或凹模固定板)之间设置辅助导向装置,也就是设置小导柱、小导套导向。

图6-158 带限位的卸料行程限位块

1、2—带限位的卸料行程限位块

图6-159 装在下模上的无导向弹压卸料板结构

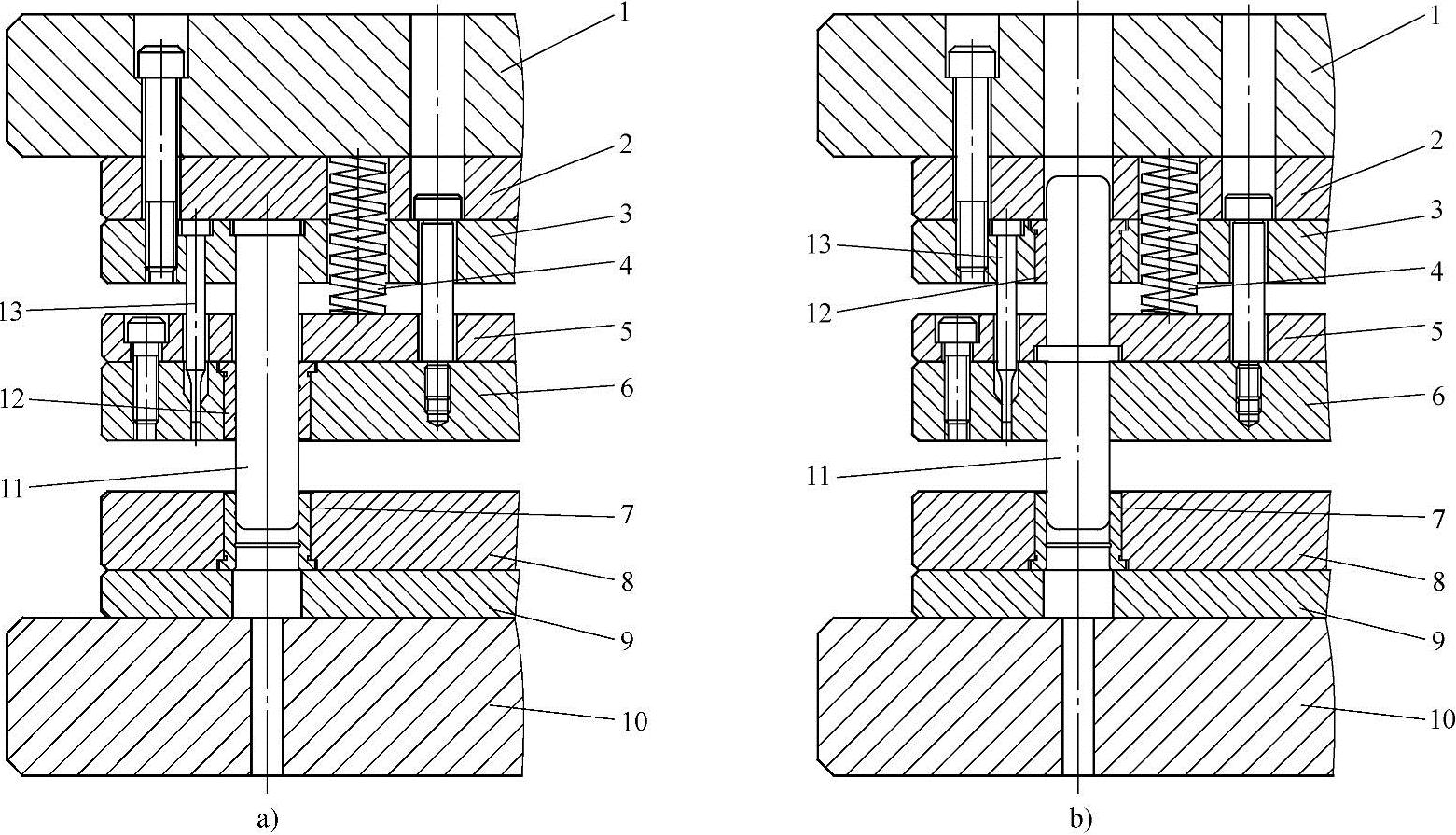

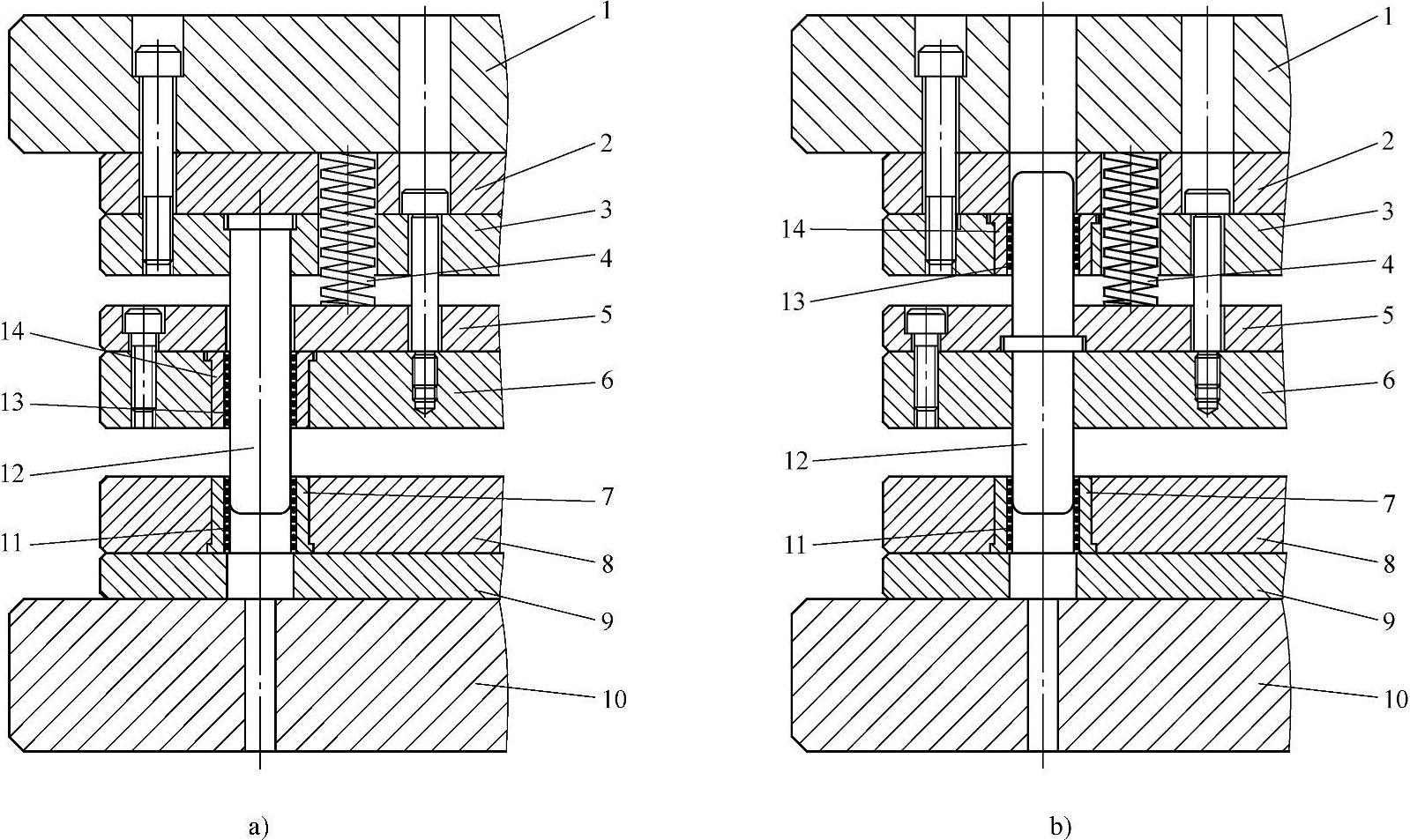

图6-160所示为常用的滑动小导柱、小导套导向结构。图6-160a所示小导柱固定在固定板3上,分别在卸料板6、下模板8上安装小导套。图6-160b所示小导柱固定在卸料板6上,分别在固定板3、下模板8上安装小导套。

图6-160 滑动小导柱、小导套导向结构

1—上模座 2—固定板垫板 3—固定板 4—弹簧 5—卸料板垫板 6—卸料板 7、12—小导套 8—下模板 9—下模板垫板 10—下模座 11—小导柱 13—凸模

图6-161所示为滚珠小导柱、小导套导向结构,该结构一般用于较精密高速的多工位级进模冲压。图6-161a安装方式同图6-160a;图6-161b安装方式同图6-160b。

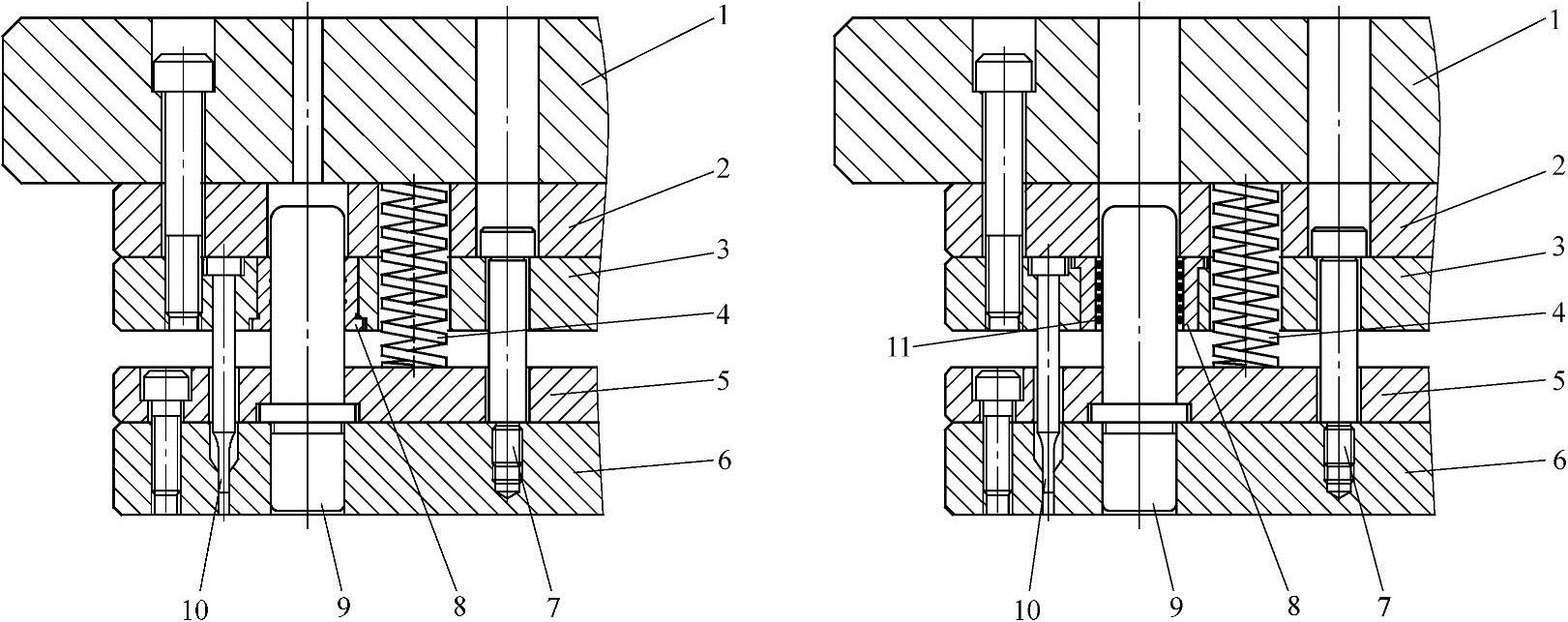

图6-162所示为安装在卸料板上与上模固定板导向的小导柱、小导套结构。该小导柱9固定在卸料板6上,它同固定板导向,下模部分不用依靠此小导柱导向,上模部分同下模部分是靠外导柱导向(图中未画出)。图6-162a所示为滑动式小导柱、小导套结构形式;图6-162b所示为滚珠式小导柱、小导套导向结构形式。

卸料板的导向装置除了以上的介绍外,还可以采用上模座、卸料板基体及下模座组成一体利用模座上的导柱、导套导向,此结构无需小导柱、小导套,如图6-157所示。

图6-161 滚珠小导柱、小导套导向结构

1—上模座 2—固定板垫板 3—固定板 4—弹簧 5—卸料板垫板 6—卸料板 7、14—小导套 8—下模板 9—下模板垫板 10—下模座 11、13—滚珠保持圈 12—小导柱

图6-162 与上模固定板导向的小导柱、小导套结构

1—上模座 2—固定板垫板 3—固定板 4—弹簧 5—卸料板垫板 6—卸料板 7—卸料螺钉 8—小导套 9—小导柱 10—凸模 11—滚珠保持圈

3.弹压卸料装置的安装形式

常用弹压卸料装置的连接方式有用卸料螺钉和卸料行程限位块吊装的两种结构:

(1)卸料板用卸料螺钉吊装在上模上 在布置卸料螺钉时应对称分布,工作长度要严格一致。

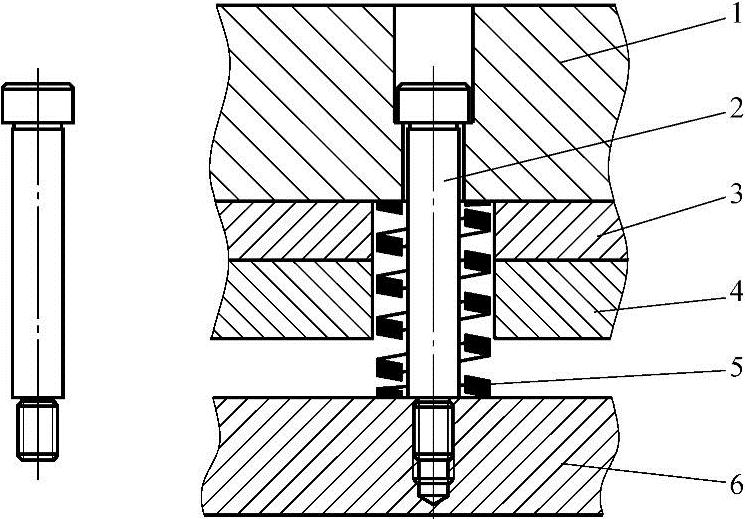

1)外螺纹卸料螺钉吊装方式如图6-163所示。为使模具设计更紧凑,该结构把卸料螺钉2穿过弹簧5的内孔,安装在相对应卸料板中的螺纹孔上。

2)套管式卸料螺钉吊装方式如图6-164所示。该结构安装方式对卸料板的平行度好,卸料平稳,安装较为方便,而套管可放在一起同时研磨。安装时用普通的内六角圆柱头螺钉连接即可。对于小型的多工位级进模,卸料力及卸料行程不大时,可把弹簧直接安装在卸料螺钉的组件后面弹压,在其他的位置上无需再设计弹簧弹压,从而提高模板的强度,使模具设计更紧凑、灵巧。该结构适用于中、小型精密的多工位级进模冲压。

图6-163 外螺纹卸料螺钉结构

1—上模座 2—卸料螺钉 3—固定板垫板 4—固定板 5—弹簧 6—卸料板

图6-164 套管式卸料螺钉吊装方式

1—螺塞 2—弹簧 3—上模座 4—固定板垫板 5—垫圈 6—固定板 7—卸料板 8—螺钉 9—套管

3)两头内螺纹卸料螺钉吊装方式如图6-165所示。该结构的主要功能与图6-164相同,

图6-165 两头内螺纹卸料螺钉结构

1—螺塞 2—弹簧 3—上模座 4—固定板垫板 5—固定板 6—卸料螺钉 7—卸料板 8—螺钉 9—卸料板垫板 10—垫圈

其不同点在于图6-164直通形的套管改进为圆柱形并在两头攻有内螺纹孔,从而增加卸料螺钉的刚度。内螺纹孔的一头与垫圈10固定,而另一头与卸料板7连接固定。该结构拆装、维修、调整都较为方便。

4)单头内螺纹卸料螺钉结构吊装方式如图6-166所示。该结构固定方式为外螺纹卸料螺钉的改进,其特点是螺柱的长度可以通过研磨控制。

(2)卸料板用卸料行程限位块吊装在上模上 卸料行程限位块吊装通常用于中、大型的多工位级进模中。特别在汽车零部件的大型多工位级进模比较常见,因为大型的多工位级进模卸料力、压料力都较大,通常用氮气弹簧代替弹簧,而卸料行程限位块结构能承受较大的卸料力,拆装、维修都较为方便。当维修凸模时,也可以直接在压力机上拆卸,无需卸下整副模具。

常用卸料行程限位块吊装在上模上的结构除图6-158介绍外,其他如图6-167、图6-168所示。

图6-166 单头内螺纹卸料螺钉结构

1—卸料螺钉 2—上模座 3—固定板垫板 4—固定板 5—螺钉 6—卸料板 7—卸料板垫板 8—弹簧

图6-167 分体式卸料行程限位块结构

1—卸料板导套 2—螺母 3—弹簧 4—凸模 5—固定板垫板 6—上模座 7—固定板 8—卸料板基体 9—卸料板 10—凹模 11—凹模垫板 12—下模座 13—螺钉 14—凹模固定板 15—导柱 16—下模座导套 17—螺钉 18—盖板 19—卸料行程限位块主体 20—螺钉

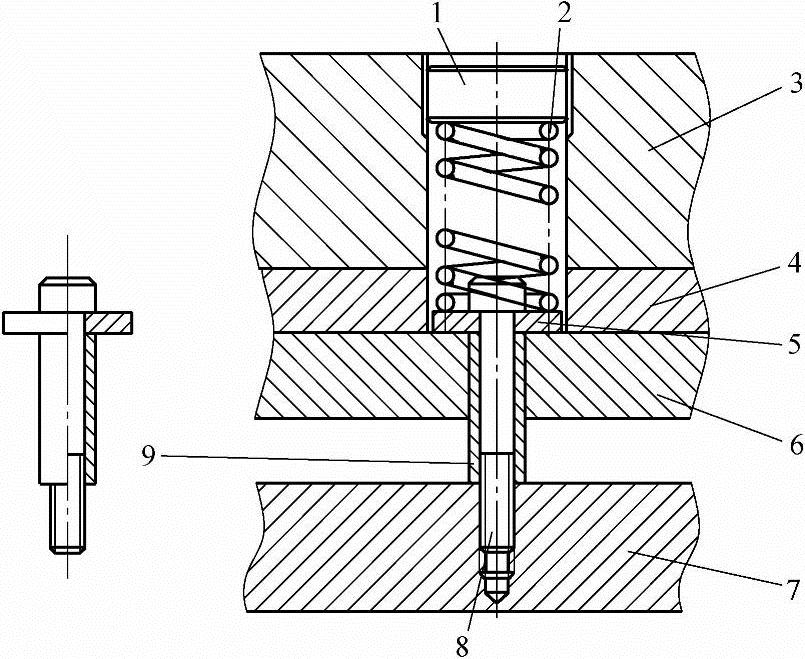

图6-167所示为分体结构。在安装前,首先把凸模、固定板、弹簧等全部安装固定好,然后把卸料行程限位块主体19固定在上模座6上(卸料行程限位块主体19固定后,如以后维修调整时也无需拆卸),再安装卸料板基体8,接着把盖板18固定在卸料行程限位块主体19上即可。如需在压力机上拆装凸模,把压力机运行到下死点(也就是说模具闭合状态),卸下螺钉17即可取出卸料板基体8,然后再拆装凸模即可。

图6-168所示为整体式结构。此结构安装方式与图6-167相同,但拆卸比图6-167方便。它拆卸时,把侧面的螺钉18拧出即可。使用时,比图6-167要更安全些。

图6-168 整体式卸料行程限位块结构

1—卸料板导套 2—螺母 3—弹簧 4—凸模 5—固定板垫板 6—上模座 7—固定板 8—卸料板基体 9—卸料板 10—凹模 11—凹模垫板 12—下模座 13、18—螺钉 14—凹模固定板 15—导柱 16—下模座导套 17—卸料行程限位块

有关多工位级进模设计实用手册的文章

固定卸料装置是由固定卸料板通过导料板用螺钉直接固定在下模部分上。悬臂式固定卸料装置 图6-151所示为悬臂式固定卸料装置,图6-151a所示为局部悬臂式固定卸料连续拉深模的结构,也可以用于冲裁、弯曲等成形。由于加大凹模与卸料板之间的空间,冲制后的制件可利用安装推件装置使制件逸出模具,同时操作也较方便。图6-153 半固定式卸料装置......

2023-06-26

烘燥装置的任务是去除湿浆纱上的多余水分,达到工艺要求的回潮率,固化浆纱上黏附的浆液,使其形成贴伏表面毛羽的浆膜。设在烘房后下侧的离心式通风机2 将空气吸入,通过风道4 送进蒸汽散热器3,加热到120℃左右。(二)烘筒式烘燥装置烘筒式烘燥装置是以热传导为主的烘燥装置,通常由7、9、11、13 只金属烘筒组成,筒内腔充满高压蒸汽。......

2023-06-16

目前,逆变式电阻焊机是优先发展的热点。图2-2-95为逆变式电阻焊机原理示意图。同时,电极寿命获得延长。同时,目前已试制出4000A的逆变器。接地检测模块共有两个,称为双重重复接地保护安全系统。而通常电阻焊控制器所使用的恒电流方法是将焊接电流维持在一个预先设定的数值。我们知道,电阻焊时发生的热量等于I2Rt,在CHC中,该热量将被控制到最佳水平。当发生喷溅时,CHC测得的R值显著下降,此时CHC立即......

2023-06-26

在预习过程中,发现疑难点,从而在大脑皮层上引起了一个兴奋中心,即高度集中的注意力状态,提高了学习效率。预习的时间一般要安排在做完当天功课之后的剩余时间,并根据剩余时间的多少,来安排预习时间的长短。......

2023-08-11

CAPP是英文Computer Aided Process Planning的缩写,即计算机辅助工艺设计。它是依据产品的款式特点、加工要求和企业的生产条件,对产品的加工方法、制造流程、工艺编排等进行系统设计,并具有各种辅助决策功能的系统。图1-6智尊宝纺服装CAPP系统界面服装CAPP系统比较有代表性的有美国格柏公司的IMRACT-900系统和法国力克公司与日本兄弟公司联合推出的服装CAD/CAM/CIMS系统BL-100等。......

2023-06-22

因为数据验证关系到数据的完整性和规范性,所以数据验证需要开发人员认真调试。ThinkPHP提供了简单、易用的表单字段验证处理功能,能够极大地提高开发效率。表8-1 系统内置的表单验证规则2.配置验证规则验证规则本身支持验证错误提示,所以在ThinkPHP中使用表单验证规则非常简单。......

2023-11-04

图2-43 外圆表面的加工方法的选择1)最终工序为车削的加工方案,适用于除淬火钢以外的各种金属。内孔表面加工方法的选择内孔表面加工方法有钻孔、扩孔、铰孔、镗孔、拉孔、磨孔和光整加工。图2-44 内孔加工方法的选择4)加工精度为IT6级的孔,最终工序采用手铰、精细镗、研磨或珩磨等均能达到要求,视具体情况选择。平面轮廓和曲面轮廓加工方法的选择1)平面轮廓常用的加工方法有数控铣、线切割及磨削等。......

2023-06-26

(一)动物细胞的培养基和培养条件为了使CHO细胞培养成功,必须保证以下基本条件:①所有与细胞接触的设备、器材和溶液都必须绝对无菌,避免细胞外微生物的污染;②必须有足够的营养供应,不可有有害的物质,避免即使极微量的有害离子的侵入;③有适量的氧气供应;④必须随时清除细胞代谢中产生的有害产物;⑤有良好的适于生存的外界环境,包括pH、渗透压和离子浓度;⑥及时分种,保持合适的细胞密度。CHO细胞一般用什么培养基培养?......

2023-06-24

相关推荐