连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

废料堵塞的原因主要是由凹模漏料孔引起的。防止的方法应围绕凹模漏料孔的设计与相关件之间的结合关系来采取措施。

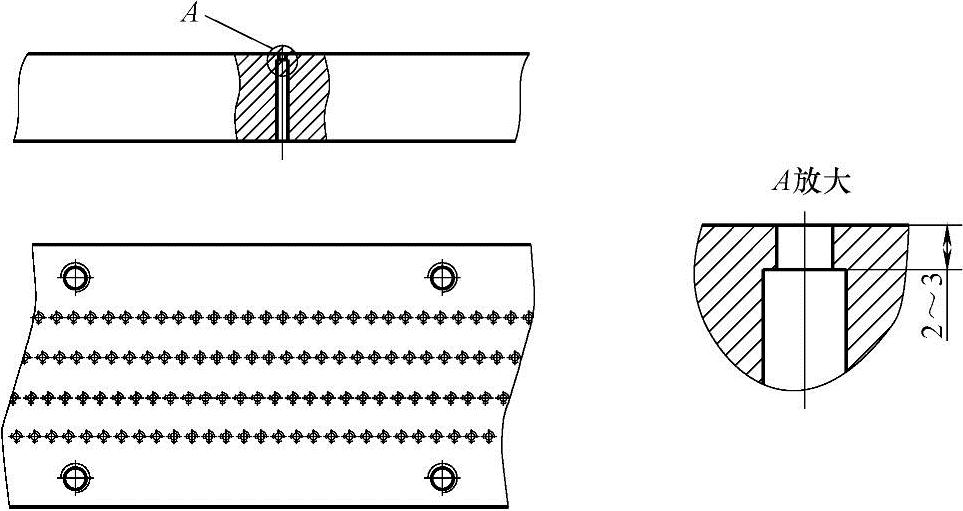

图6-145 采用短直壁后面有台阶孔的凹模

1.废料堵塞的原因

1)多工位级进模在高速冲压制件材料是软材质、磁性吸附材质时,如果冲孔凹模的漏料台阶孔尺寸放得越大,反而越容易诱发横向的摩擦阻力,最终导致落料孔被堵塞现象。其形成原因如下:

当冲压纯铜、铝等低熔点软性薄材时,高速冲压会使高速分离又迅速叠合在一起的冲孔废料,在冲裁面发生相互融结现象,冲孔废料不再是呈现一片片能分离的状态,而是融结成一根条状物的状态向下排出。当刃口设计成有透空台阶孔时,脱离有效刃口壁约束的条状物废料,在扩大的台阶孔内就有了弯曲的空间,弯曲是因刃口壁四周的摩擦因数不同诱发的,而摩擦因数不同则是由冲头、凹模装配间隙不均匀、凹模刃口壁四周加工的表面粗糙度不一致等问题造成的,当条状废料的弯曲头部接触到扩大的台阶孔一侧后,单侧摩擦阻力就会使条状废料产生横向扭曲变形,进一步导致条状废料在阶梯孔内的镦粗变形,直至填满整个漏料孔。条状废料与漏料孔孔壁之间逐渐增大摩擦阻力,可以大到折断冲头、胀碎凹模的程度。图6-146所示为软性废料堵塞原因的示意图。

图6-146 软性废料堵塞原因的示意图

1—废料 2—凹模 3—凹模固定板 4—凹模垫板 5—下模座

2)当冲压制件是磁性吸附材料时,凹模放大漏料台阶孔尺寸,也会使高速冲压下的冲孔废料受凹模刃磨后没有退尽磁性的磁性吸附力影响,在扩大的台阶孔中翻滚下落时被吸附到孔壁上,逐渐堆积起来形成在台阶孔内交错重叠的相互搁置现象,不断增大冲孔废料的横向作用力,累计与阶梯孔孔壁之间的摩擦力,最后影响冲孔废料的正常下落,导致整个落料孔堵塞。图6-147所示为磁性吸附材料造成落料孔堵塞原因的分解示意图。图6-147a为冲切下的废料刚开始吸附在漏料台阶孔的孔壁上;图6-147b为冲切下的废料局部堆积在漏料台阶孔的孔壁上,将要堵塞漏料台阶孔;图6-147c为冲切下的废料完全堵在漏料台阶孔的孔壁上,它是经过图6-147a、b的示图废料堆积后,当压力机再继续冲压就形成图6-147c的视图。

图6-147 磁性吸附材料造成落料孔堵塞原因的分解示意图

1—废料 2—凹模 3—凹模固定板 4—凹模垫板 5—下模座

冲孔废料在台阶孔内产生如此之大的漏料摩擦阻力,其原因是某些特定材料在高速冲压中所产生的物理变化,一旦在漏料台阶孔中产生横向的作用力,与凹模孔壁逐渐增大摩擦阻力,这样的摩擦阻力可以成为阻止冲孔废料正常下落的原因。

因此,在设计高速多工位级进模时,首先要有是否会产生冲孔落料堵塞的忧患意识,要充分分析被冲压材料在高速冲压条件下的物理变化特性,慎重选择凹模刃口的设计形式。

2.防止凹模废料堵塞的方法

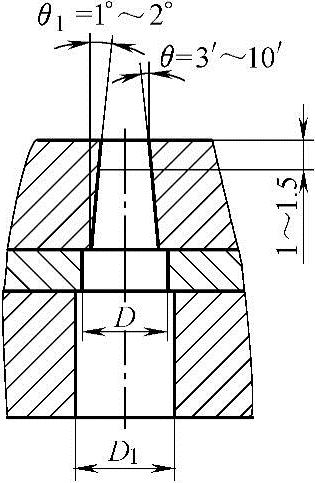

(1)合理设计漏料孔 对于薄料的小孔冲裁(直径小于1.5mm),废料堵塞是经常发生的,因为废料质量轻,又同润滑油黏在一起,容易把漏料孔堵塞。在不影响刃口重磨的前提下,应尽量减小凹模刃口高度H,一般H取1~1.5mm,对于精密制件在刃口部加工成θ=3′~10′的锥角,漏料孔壁锥角θ1=1°~2°,∅D比漏料孔锥角大端大1.5~2.0mm,D1比D大2~3mm,而且各孔中心要同轴,孔壁不能错位,如图6-148所示。

图6-148 凹模漏料孔相关尺寸

在侧冲孔时,必须有足够的漏废料空间,冲切下的废料是靠自重自由下落,如果横向空间受到限制,必须把方向转换。图6-149所示为侧冲孔漏料孔结构示意图,图6-149a是利用废料方向转换后与凹模孔垂直的顶料销的锥度部分把废料顶出凹模;图6-149b是由垂直方向和水平方向混合漏料;图6-149c是把转换后的漏料孔制成锥度。

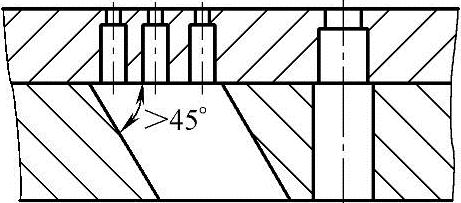

如图6-150所示,当凹模孔与孔之间比较集中时,可在下模座上开出集中斜漏料孔。斜漏料孔与底平面夹角应大于45°。斜滑面应光滑,以免影响废料排出。

图6-149 侧冲孔漏料孔结构示意图

图6-150 下模座上开斜漏料孔的结构示意图

(2)压缩空气、真空泵或吸尘器吸附废料 利用压缩空气、吸尘器或真空泵吸附废料,既能防止废料回跳,又可以防止废料堵塞。

如图6-137所示,在凹模刃口里的废料下方注入压缩空气形成负压,将废料吸下去,使冲切下的废料能顺畅地从漏料孔中利用压缩空气吹吸下去。

图6-140所示为采用真空泵或吸尘器吸附废料。由于在真空泵或吸尘器的作用下,废料下方产生一个负压,可以抵消上方的负压,使废料易于从凹模中脱落,可以防止废料堵塞。

(3)凹模刃口下的垫板、下模座的漏料孔加工 在设计凹模时,必须强调与凹模漏料孔配合的垫板、下模座漏料孔的加工,同样存在一个漏料孔阶梯放大尺寸的精度控制问题。如台阶孔尺寸放得太大易造成落料孔堵塞的忧患意识。

至于对凹模、垫板、下模座三者的落料孔如何配合加工问题,是采用注小公差、提高尺寸标注精度的分开加工方式来完成,还是对垫板、下模座的漏料孔,采用由钳工总装时配合加工的工艺措施来确保精度,要根据各生产厂家的传统工艺标准、拥有数控设备等综合因素而定,只要能保证凹模、垫板、下模座三者的漏料孔同心度、适当逐次放大孔径尺寸以及满足孔的加工粗糙度要求,最终达到漏料孔不发生堵塞的目的即可。

另外,高速冲压要采用凹模全刃口形式来确保冲孔防堵塞意识,不仅要让每个设计、工艺人员知道,而且也要让每个加工制造人员知道,因为有时模具钳工为图总装时的方便,会自作主张扩大垫板、下模座的漏料台阶孔尺寸,这就会增加诱发漏料孔堵塞的可能性。

有关多工位级进模设计实用手册的文章

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

与凸模配合并直接对制件进行分离或成形的工作零件称为凹模。冲异形孔时,圆形凹模须有定位措施,以防止凹模转动。该凹模外形为无台肩的圆形,采用压配合dn4压入凹模固定板。为便于压入,凹模上端3mm范围内也微带斜度或加工出d-0.013-0.025。......

2023-06-26

凸、凹模圆角应随着工序的增加而逐渐减少,原则上最后一次拉深凸模的圆角半径应等于制件底部的圆角半径,拉深凹模的圆角半径等于制件的凸缘圆角半径。但一般首次拉深凸、凹模圆角半径按下式计算取得。以后各工序间的凸、凹模圆角半径应均匀递减,使其逐步接近制件圆角半径。......

2023-06-26

模具凸凹模侧面磨损后,造成冲裁间隙过大,废料与凹模侧壁的咬合力小而引起废料回跳。只要提高咬合力,减小吸附力,即可达到废料回跳的改善与防止的目的。3)为了有效切断废料与防止......

2023-06-26

大型球墨铸铁曲轴,因壁厚、质量大及冷却速度较缓慢等特点,较易产生球化不良与球化衰退缺陷,使球化等级和力学性能达不到技术要求。但不能过多地加入球化剂,以免产生其他的不良影响。生产大型球墨铸铁曲轴时,可根据实际条件,适当添加部分或全部采用钇基重稀土镁复合球化剂,减缓球化衰退,有利于保证曲轴厚断面中心部位球化良好。......

2023-07-02

其具体创建方法与步骤如下:打开源文件第6章│6-3-4a.prt。1)按照创建一般拔模的方法选择拔模曲面以及拔模枢轴,在控制板中输入拔模角度为“15.00°”并按Enter键确认,如图6-67所示。图6-71 一般拔模形式图6-72 选择分割曲面......

2023-06-19

组合式凹模是由两个或两个以上的零件组合而成的。因此,这种凹模主要用于形状复杂的塑件的成型。组合式凹模的组合形式很多,常见的有以下几种。......

2023-06-30

纸绝缘电力电缆在运行中发生故障或击穿的主要原因是绝缘损坏。长期满负荷或经常超负荷运行的电缆,会出现绝缘老化和明显的铅包鼓胀、裂纹和漏油等缺陷,以致发展为故障。而跨越道路穿于管中的电缆则普遍发现腐蚀,绝缘损坏率和故障次数也明显多于直埋电缆。对实际事故分析表明,许多户外终端头的事故,是由于雷电过电压引起的,电缆本身有缺陷更容易在雷电过电压和内部过电压下发生击穿事故。......

2023-06-27

相关推荐