已形成的上、下裂纹逐渐扩大,并沿最大切应力方向向材料内层延伸,直至两裂纹相遇,板料被剪断分离,冲裁过程结束。塌角 塌角也称为圆角带,是由于冲裁过程中刃口附近的材料被牵连拉入变形的结果。......

2023-06-26

1.凸模强度计算

各种凸模刃口尺寸及工作部分参数的计算,见相关章节。这里主要介绍冲裁凸模的强度计算,包括失稳长度计算。

(1)圆形凸模 冲裁时凸模所受的应力,有平均压应力σ和刃口的接触应力σK两种。孔径大于制件材料厚度时,接触应力σK大于平均压应力σ,因而强度核算的条件是接触应力σK小于或等于凸模材料的许用应力[σ]。孔径小于或等于制件材料厚度时,强度核算条件可以是平均压应力σ小于或等于凸模材料的许用应力[σ]。

当d>t时,凸模强度按下式核算:

当d≤t时,凸模强度按下式核算:

式中 t———制件材料厚度(mm);

d———凸模或冲孔直径(mm);

τ———制件材料抗剪强度(MPa);

σK———凸模刃口接触应力(MPa);

σ———凸模平均压应力(MPa);

[σ]———凸模材料许用压应力,对于常用合金模具钢,可取1800~2200MPa。

凸模在中心轴向压力的作用下,保持稳定(不产生弯曲)的最大长度与导向方式有关。

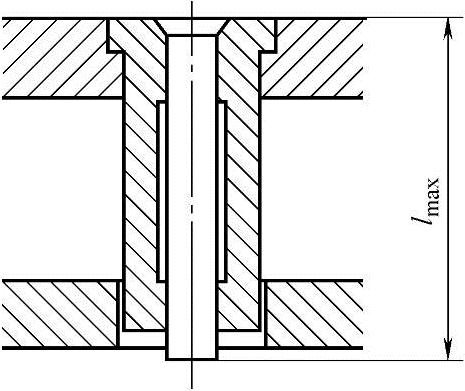

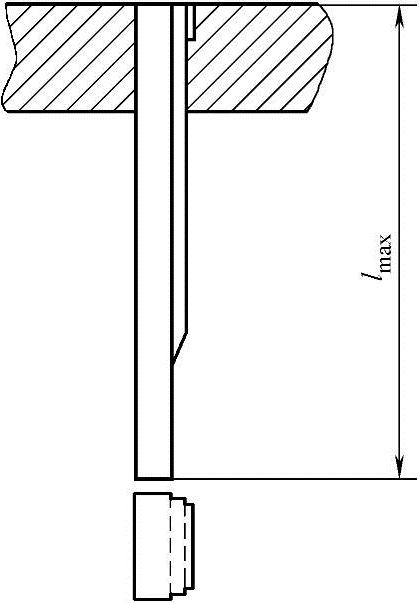

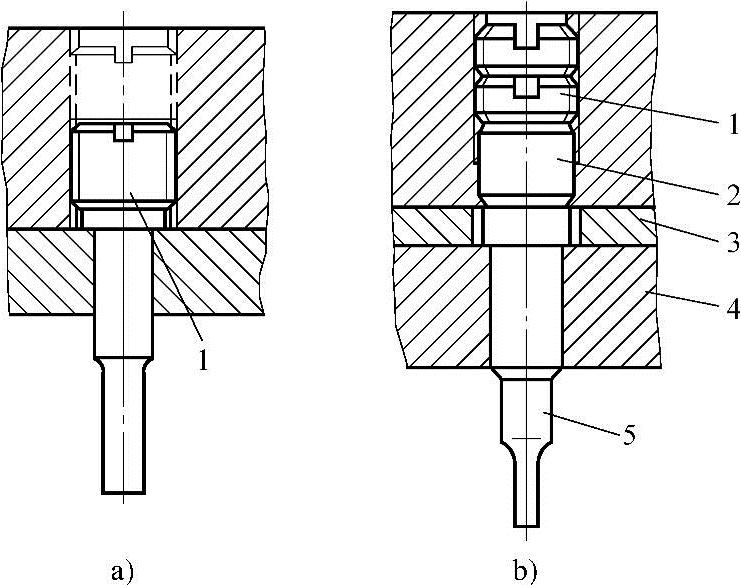

无导向凸模如图6-56所示,最大允许长度lmax按下式计算:

式中 lmax———凸模最大允许长度(mm);

E———凸模材料弹性模量,对于钢材,可取E=210000MPa;

τ———制件材料抗剪强度(MPa);

t———制件材料厚度(mm);

d———凸模或冲孔直径(mm)。

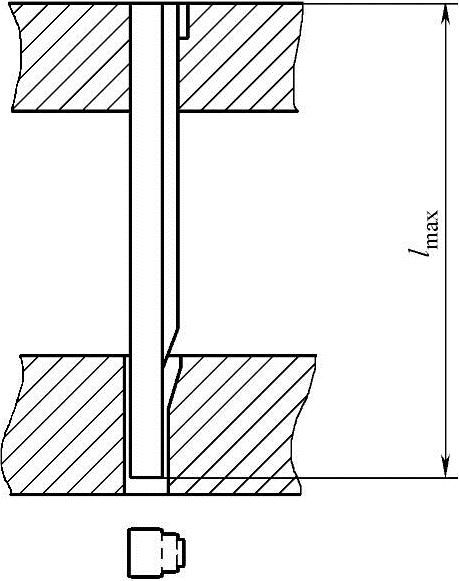

卸料板导向凸模如图6-57所示,最大允许长度lmax按下式计算:

图6-56 无导向凸模

图6-57 卸料板导向凸模

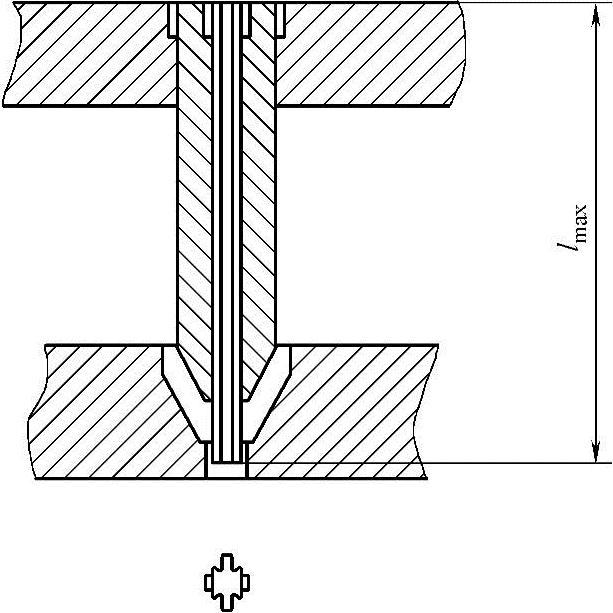

带导向保护套的凸模如图6-58所示,最大允许长度lmax按下式计算:

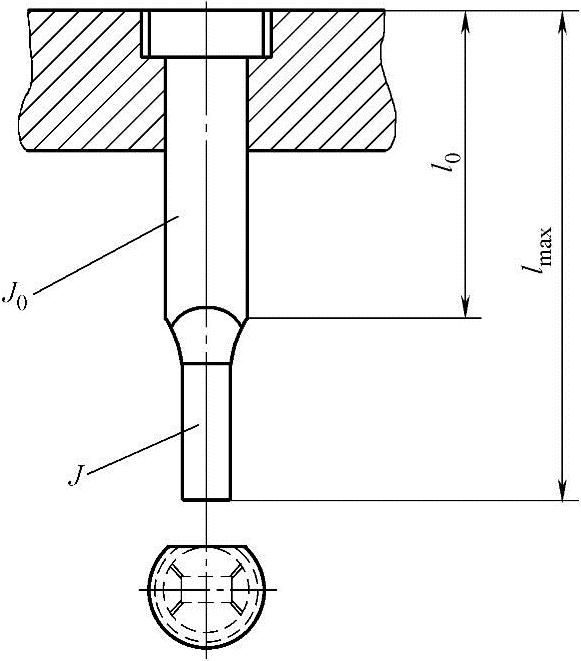

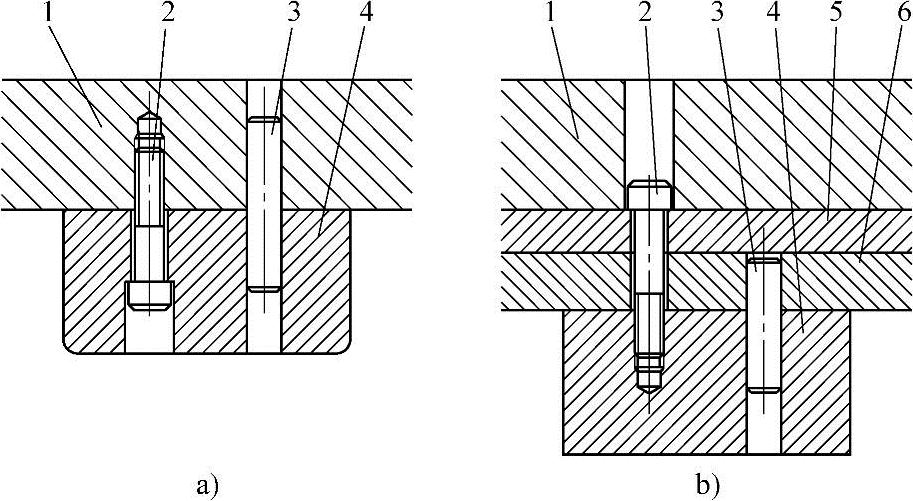

带台肩的凸模如图6-59所示,最大允许长度lmax按下式计算:

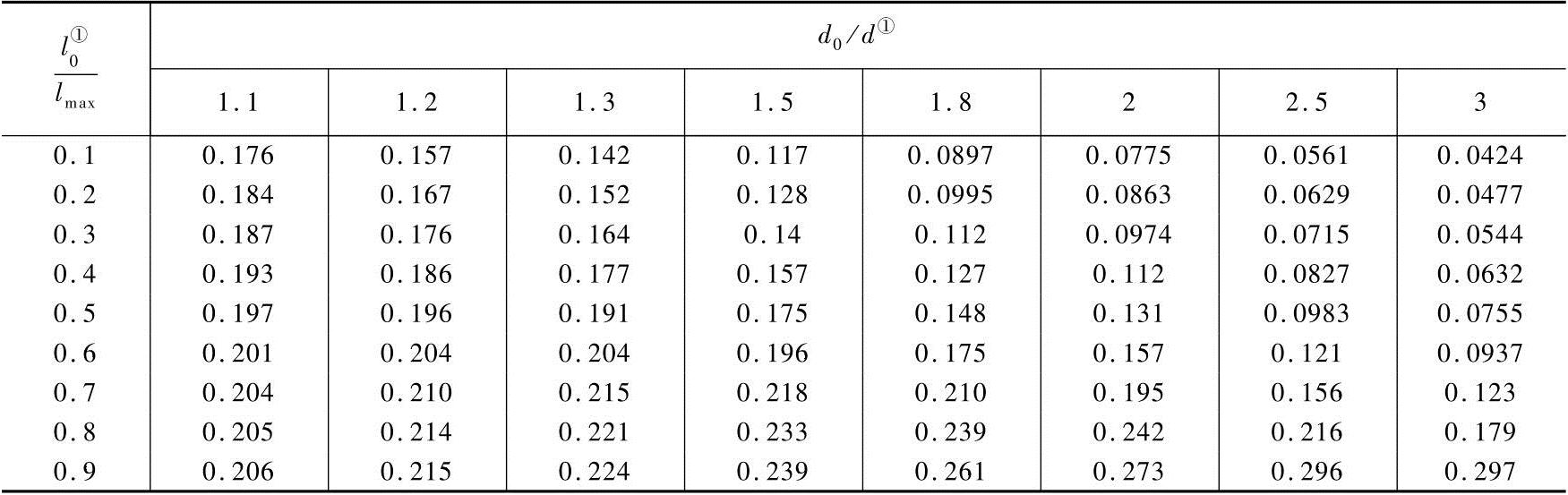

式中 C———系数,见表6-83;

d0———凸模小端直径(mm),如图6-59所示;

其余符号见式(6-28)说明。

图6-58 带导向保护套的凸模

图6-59 带台肩的凸模

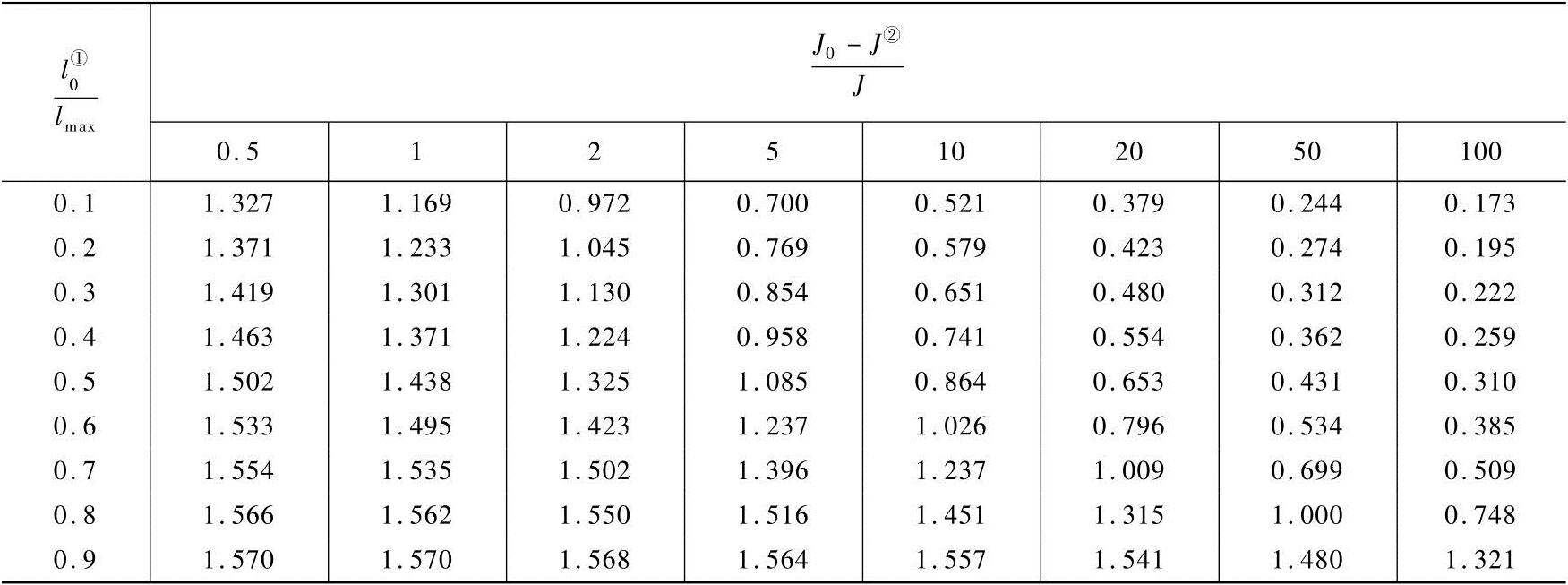

表6-83 系数C

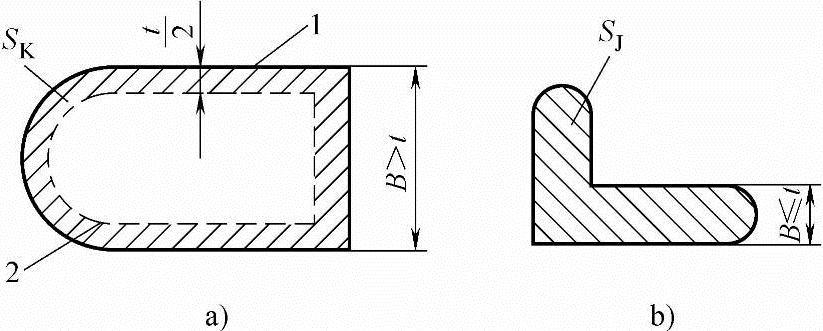

(2)异形凸模 核算异形凸模的强度,可按凸模工作端面尺寸分两种情况:

1)当凸模端面宽度B大于制件材料厚度t时,如图6-60a所示,可按式(6-32)核算刃口接触应力σK,因为此时接触应力σK小于或等于平均压应力σ。

①符号代表的尺寸如图6-59所示。

式中 L———制件轮廓周长(mm);

t———制件材料厚度(mm);

τ———制件材料抗剪强度(MPa);

SK———接触面积(mm2),取接触宽度为t/2,即图6-60a所示的阴影面积;

σK———凸模刃口接触应力(MPa);

[σ]———凸模材料许用压应力,对于常用合金模具钢,可取1800~2200MPa。

2)当凸模端面宽度B小于或等于制件材料厚度t时,如图6-60b所示,按接触宽度t/2作出的内界线将互相交叉,接触面互相重叠,故此时可按平均压应力σ核算凸模强度。

式中 SJ———制件平面面积(mm2);

σ———凸模平均压应力(MPa);

其余符号见式(6-32)说明。

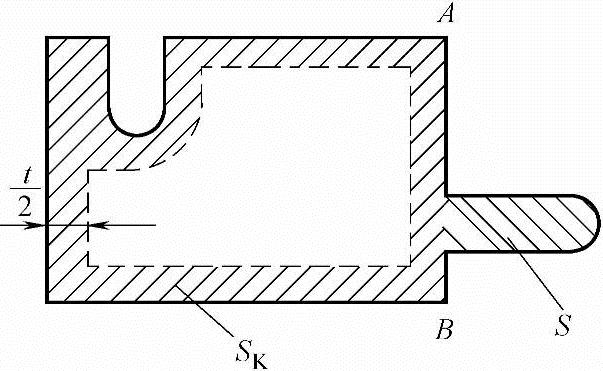

图6-61所示为一个分段计算凸模强度的例子。AB线的左侧可按式(6-32)计算,右侧按式(6-33)计算。

图6-60 计算凸模强度时所取的面积(阴影部分)

a)B>tb)B≤t

1—冲件轮廓线,也是接触面的外界线2—接触面的内界线

图6-61 分段计算凸模强度示意图

异形凸模受轴向冲裁力作用保持稳定(不产生弯曲)的最大允许长度lmax可按式(6-34)~式(6-37)计算。

无导向凸模如图6-62所示,可按以下公式计算:

式中 lmax———凸模最大允许长度(mm);

E———凸模材料弹性模量,对于钢材可取E=210000MPa;

J———断面最小惯性矩(mm4);

F———冲裁力(N)。

卸料板导向凸模如图6-63所示,可按以下公式计算:

图6-62 无导向凸模

图6-63 卸料板导向凸模

带导向套的凸模如图6-64所示,可按以下公式计算:

带台肩的凸模如图6-65所示,可按以下公式计算:

图6-64 带导向保护套的凸模

图6-65 带台肩的凸模

式中 J0———凸模大端断面最小惯性矩(mm4);

n———系数,见表6-84;

其余符号见式(6-34)说明。

表6-84 系数n

①符号代表尺寸如图6-65所示。

②J0和J分别是凸模的大端和小端断面的最小惯矩,具体如图6-65所示。

2.凸模结构形式

(1)凸模固定形式 多工位级进模的凸模固定形式种类很多,常见的凸模固定形式如下:

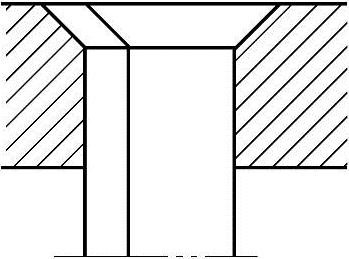

1)如图6-66所示,用于断面不变的直通式凸模,端部利用回火后铆开。

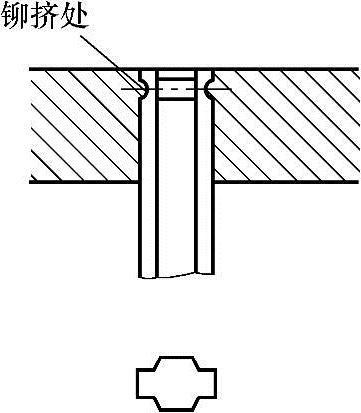

2)如图6-67所示,该凸模上端开槽,装入凸模固定板后用铆挤固定,一般用于薄板冲裁。

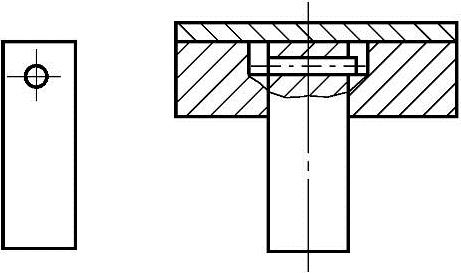

3)如图6-68所示,该凸模先加工成直通式,然后在凸模的上端部开一圆孔,插入圆销以承受卸料力。

图6-66 直通式凸模(端部铆开)

图6-67 直通式凸模(铆挤型)

图6-68 直通式凸模(穿销型)

4)图6-69所示为带台肩凸模,该凸模与凸模固定板紧配合,上端带凸出的台肩,以防止冲压时拉下,圆形凸模大多用此种形式固定。

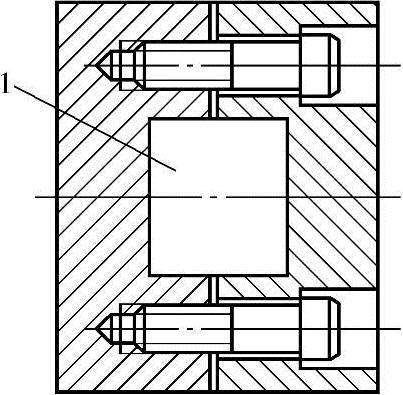

5)如图6-70所示,该凸模加工成直通式,利用左右两半固定板夹紧固定。安装时,先将凸模1安装在左边的固定板上,凸模固定以左边的固定板为基准,再用内六角扳手拧紧右边的固定板,使左右两半固定板夹紧凸模即可(注:左边的固定板同右边的固定板夹紧时,中间要留有0.05~0.1mm的间隙)。该凸模的结构形式在多工位级进模中很少使用。

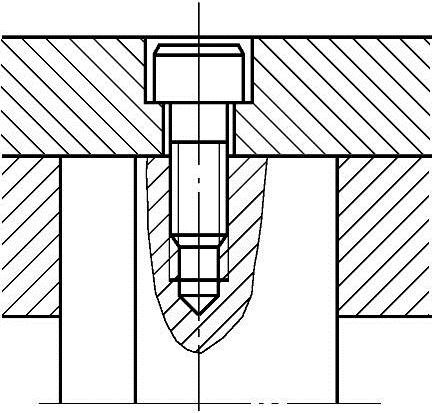

6)如图6-71所示,该凸模用螺纹固定,前提是凸模与凸模固定板配合部分端面较大,此凸模固定安全可靠,但加工工艺复杂。

图6-69 带台肩凸模

图6-70 直通式凸模(用压板夹紧)

1—凸模

图6-71 用螺纹固定凸模

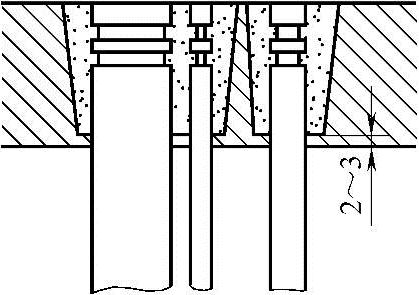

7)如图6-72所示,该凸模用浇注低熔点合金固定,在凸模上端表面加工出环槽,套入凸模固定板相应的倒锥孔中,锥孔不全透,带有2~3mm高的环形底,与凸模紧配,再在锥孔中注入低熔点合金固定。这种方法的优点是低熔点合金能重复使用,但难以承受较大的卸料力,一般适合于板厚在2mm以下的冲裁。

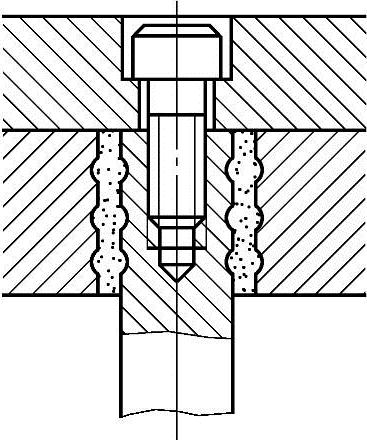

8)如图6-73所示,该凸模先加工成直通式,然后在端面上加工环氧树脂固定槽,再用环氧树脂与凸模固定,适用于小批量生产的多工位级进模。

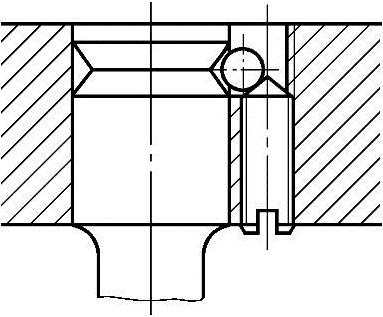

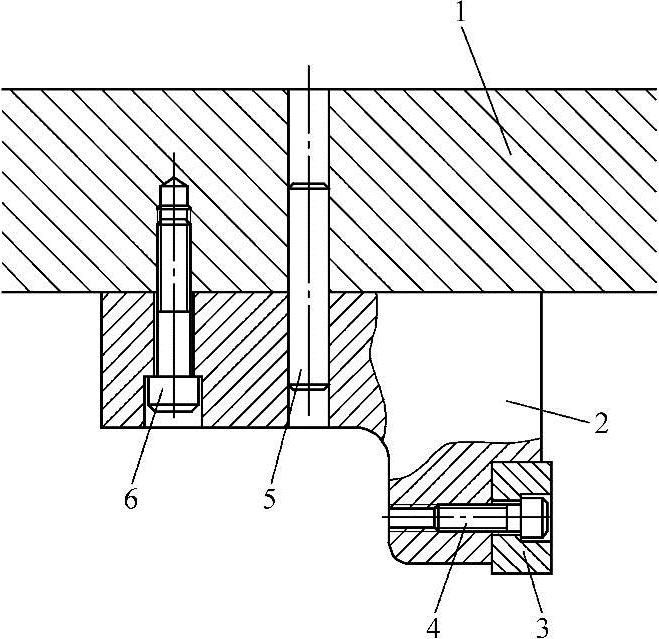

9)如图6-74所示,此凸模是一种可受较重负荷的快换凸模结构,凸模上端开有环形滑槽,并与凸模固定板滑配。固定时,用螺钉将钢球顶紧在槽内,以固定凸模;修模时,拧松螺钉,即可快捷拔出凸模,不必拆卸凸模固定板。

图6-72 用低熔点固定凸模

图6-73 环氧树脂固定凸模

图6-74 可受较重负荷的快换凸模结构

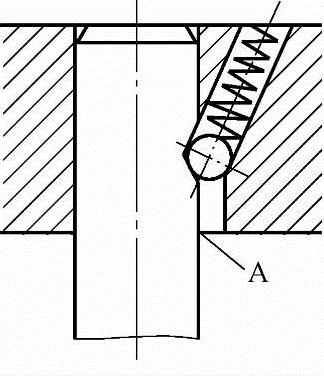

10)如图6-75所示,此凸模是一种负荷较轻的快换凸模结构,适合制件板厚在3mm以下。拆卸时,用细棒从孔A内伸入,压缩弹出的钢珠,即可取出待更换的凸模。

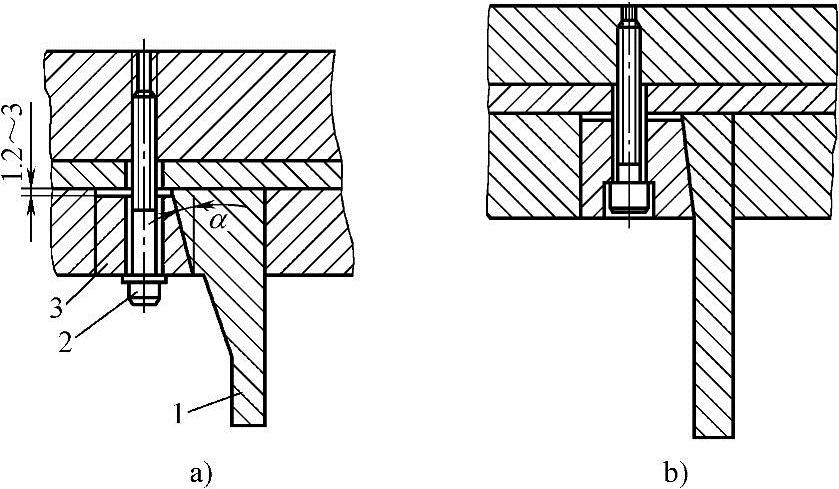

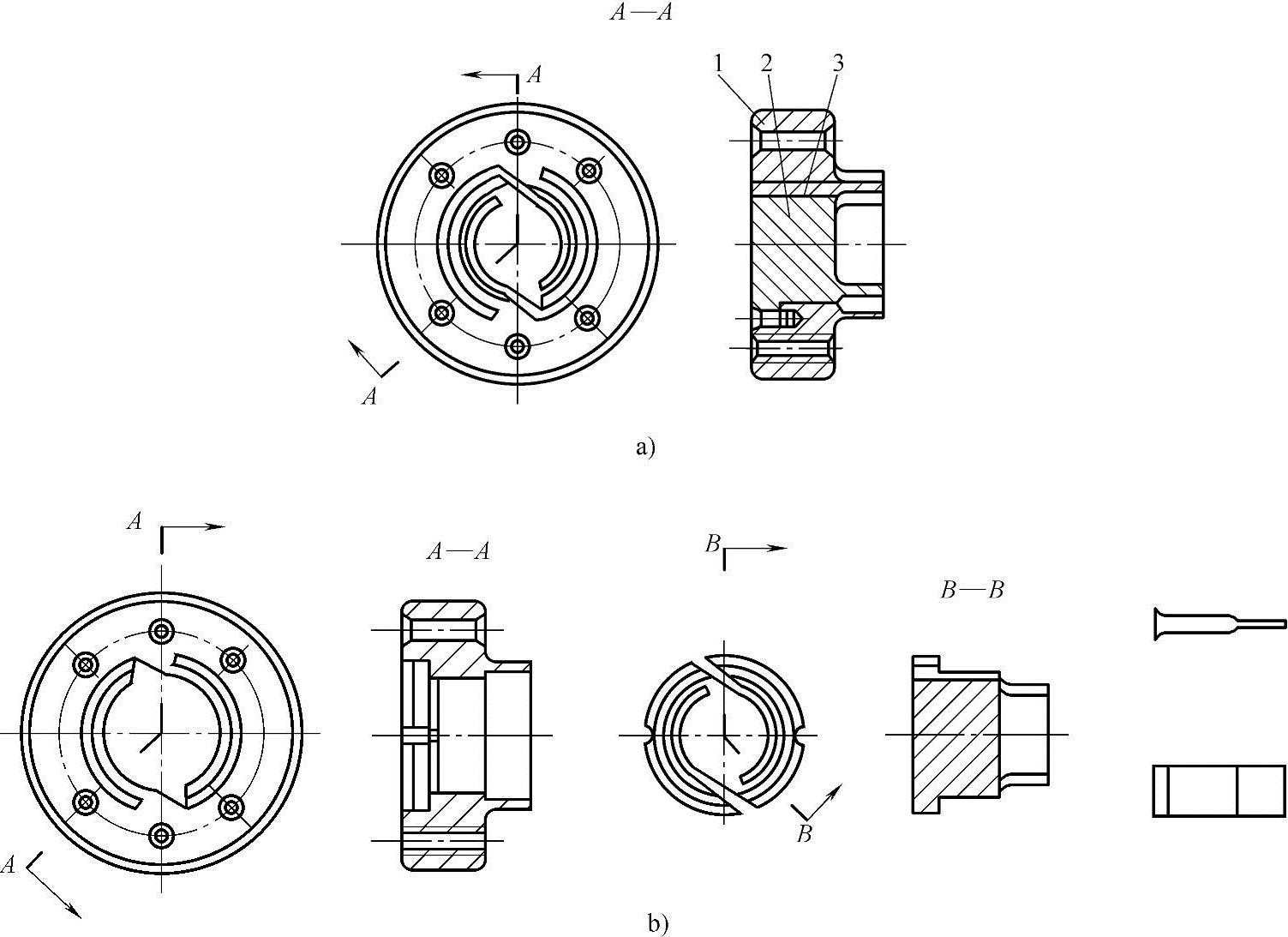

11)图6-76所示为用楔块压紧固定凸模。对于一些冲压力较大,而有一定的侧向力,还需要经常拆装的凸模,采用楔块压紧固定方便可靠。图示楔块上加工长圆孔,通过螺钉不断锁紧,凸模1固定部分的斜面与楔块3的斜面紧紧吻合压紧。通常楔块的斜面一般取α=15°~20°。要注意的是凸模的斜面与楔块的斜面必须保持一致,才能保证凸模安装的垂直度。

图6-75 负荷较轻的快换凸模结构

图6-76 用楔块压紧固定凸模

1—凸模 2—螺钉 3—楔块

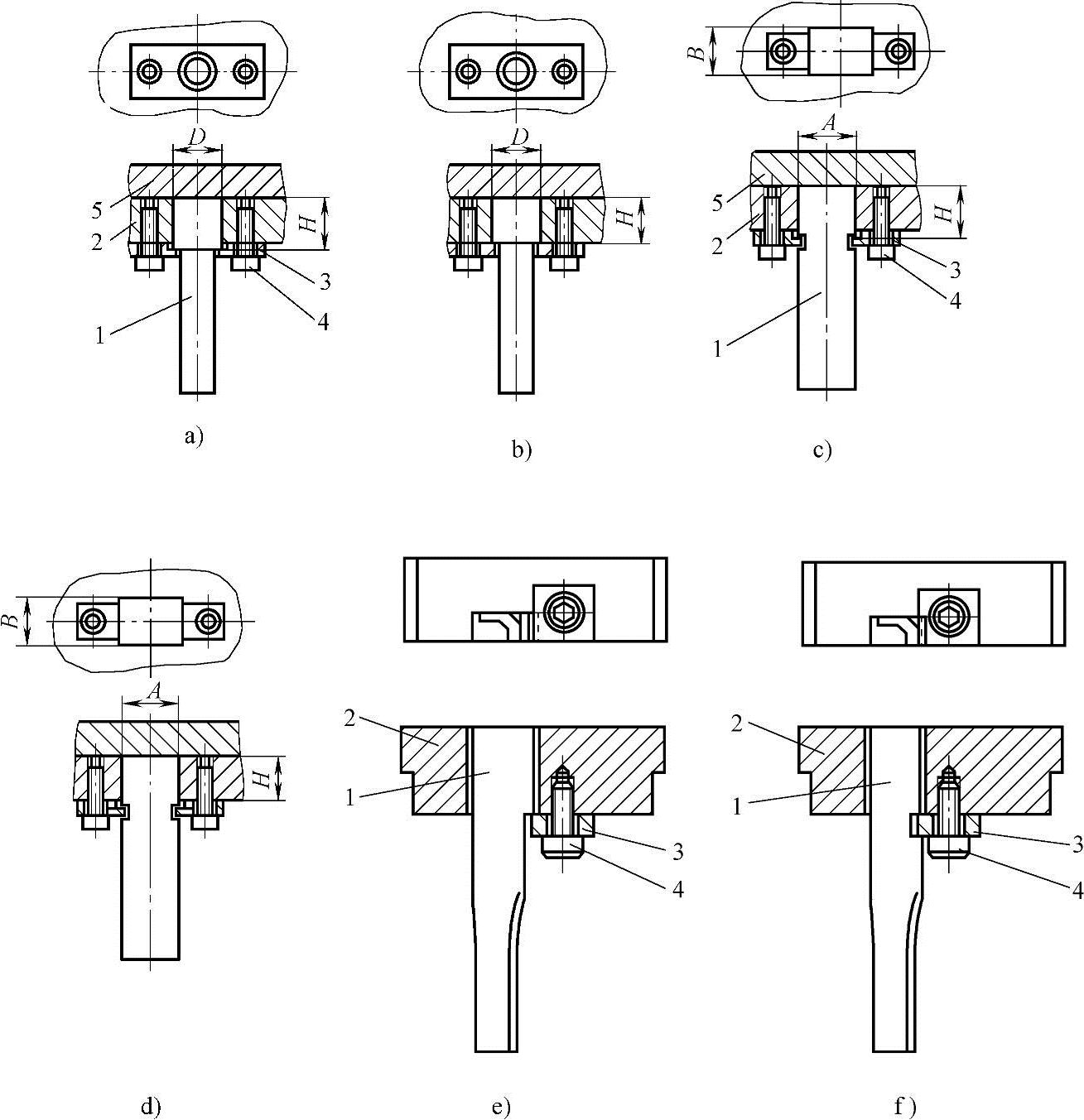

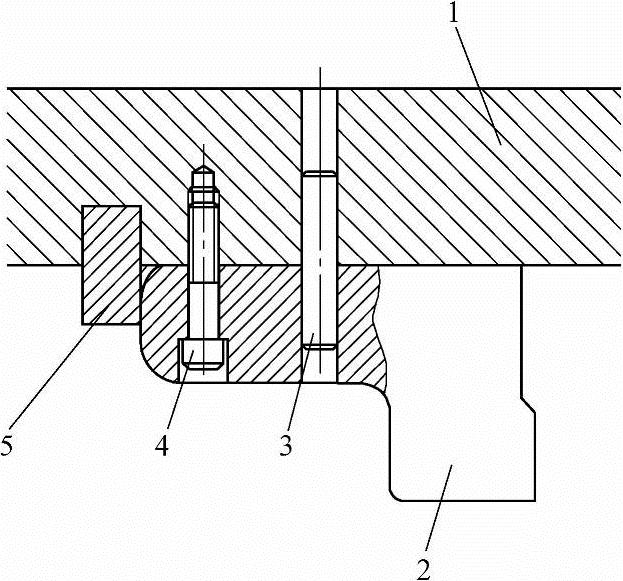

12)图6-77所示为压块(压板)固定凸模。在设计中、小型高速、高精度的多工位级进模时,由于凸模一般都进行了淬火处理,给凸模的固定带来了困难,采用压块固定凸模是比较常用的一种。图6-77a、b所示的压块固定方式适用于固定圆柱形的凸模;图6-77c~f所示的压块固定方式适用于固定非圆柱形(异形)的凸模。

图6-77 压块(压板)固定凸模

1—凸模 2—固定板 3—压块(压板) 4—螺钉 5—固定板垫板

13)图6-78所示为用螺塞顶住固定凸模。该结构一般用于薄料的多工位级进模冲压。凸模与固定板常用H7/h6或H6/h5配合。凸模插入固定板后,利用其台肩卡住在固定板的平面上,然后通过两个螺塞顶住紧固凸模不动,如图6-78a所示。图6-78b在凸模的顶端加一圆柱销垫,再用两个螺塞顶住紧固。

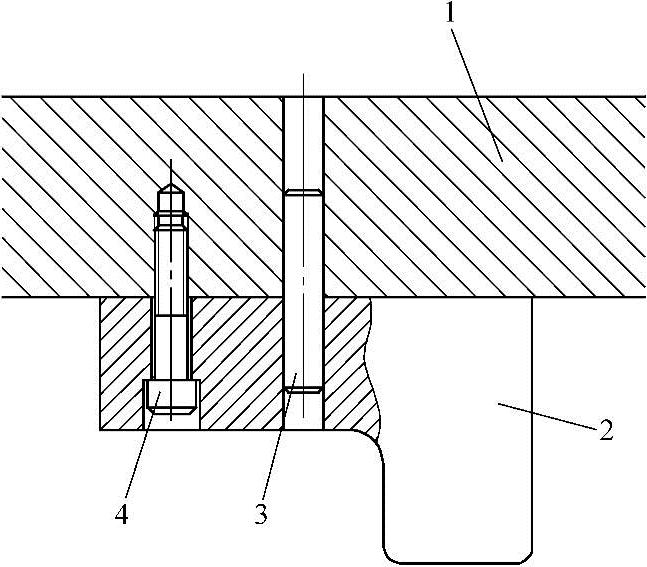

14)如图6-79所示,对于尺寸比较大的凸模,其自身安装面积也较大,可采用螺钉、销钉直接固定在模座或固定板上,其安装简便,稳定性好。图6-79a螺钉从下往上固定;图6-79b螺钉从上往下固定。

图6-78 螺塞顶住固定凸模

1—螺塞 2—圆柱销 3—固定板垫板 4—固定板 5—凸模

15)如图6-80所示,该凸模是利用螺钉和圆柱销,在凸模背面加键固定的剪切凸模。在凸模背面加键,可保证承受较大的侧向力。为保证凸模的稳定性,在凸模上端的宽度要大于其高度。该结构一般用于中、大型的多工位级进模。

图6-79 大型凸模固定结构

1—上模座 2—螺钉 3—圆柱销 4—凸模 5—固定板垫板 6—固定板

图6-80 利用背面加键防止侧向力结构的凸模

1—上模座 2—凸模 3—圆柱销 4—螺钉 5—键

16)如图6-81所示,此凸模利用螺钉和圆柱销固定,该凸模一般用于薄料成形或薄料剪切。为了保证凸模的稳定性,在凸模上端的宽度也要大于其高度。

17)图6-82所示结构与图6-81相同,但比图6-81结构维修、调整要方便。此结构的凸模镶块3和凸模固定座2分别用不同的材料制成,可以减少成本。通常凸模镶块采用优质合金钢,凸模固定座可以采用45钢制造。如需要维修及调整时,拆下凸模镶块3即可。

18)如图6-83所示,该凸模用键定位,用螺钉固定。一般用于冲压板料较厚的大型多工位级进模的凸模。

图6-81 利用螺钉和圆柱销固定凸模

1—上模座 2—凸模 3—圆柱销 4—螺钉

图6-82 镶拼式利用螺钉和圆柱销固定凸模

1—上模座 2—凸模固定座 3—凸模镶块 4、6—螺钉 5—圆柱销

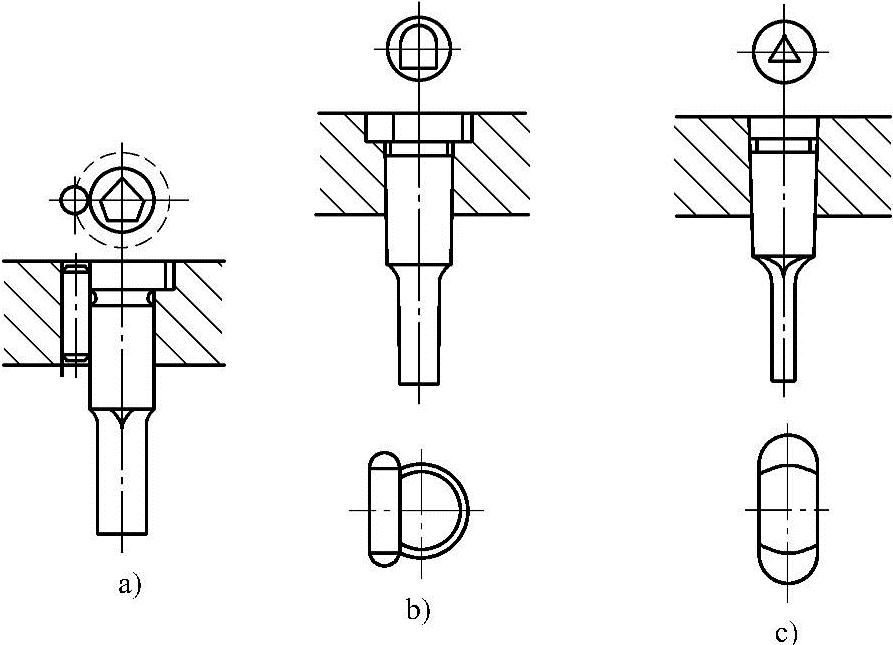

19)如图6-84所示,该凸模都带圆形凸台固定端,图6-84a为五边形,图6-84b为马蹄形,图6-84c为三角形。它们分别采用不同的防转动方法,图6-84a采用骑缝销,图6-84b采用在凸模台肩与凸模固定板间加键,图6-84c将凸模圆凸台对称削平,与凸模固定板槽口相配。这些凸模既保证了异形冲裁的要求,也在一定程度上减少了凸模加工和装配的工作量。

图6-83 用键定位,用螺钉固定的凸模

图6-84 防转动凸模固定结构

(2)凸模拼合方式 凸模采用拼合结构,其目的如下:

1)便于加工。拼块在加工时可以相互分离,从而扩大刀具或砂轮的活动范围。

2)便于热处理。热处理容易淬裂或变形的位置,可以分成几块。

3)便于修理。损坏或更改时只需局部更换。

4)提高精度、增加寿命。拼块可以磨削,有时也可调节尺寸,从而确保精度。应力集中的尖角,通过拼块分解,防止碎裂,延长凸模使用寿命。

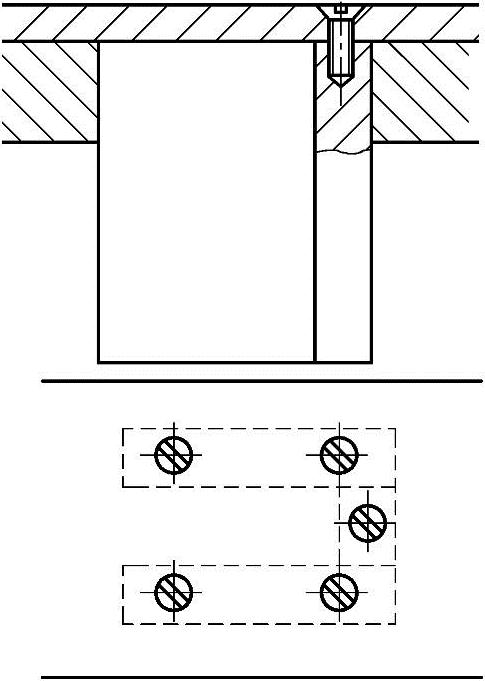

图6-85所示为一个简单的凸模拼合例子。门字形凸模如采用整体,热处理可能变形,在使用过程中内尖角处也因应力集中易于开裂。因此,改成三个长方形的拼块,就不存在这些问题了。

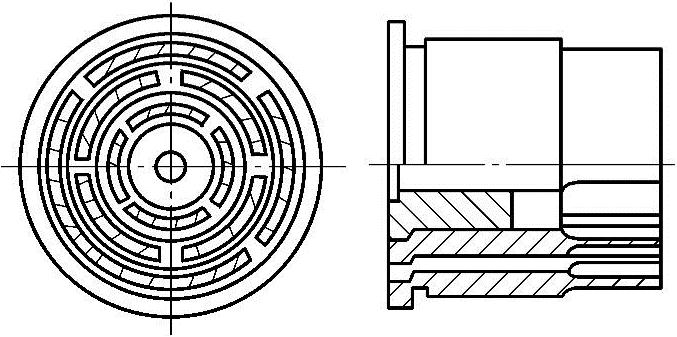

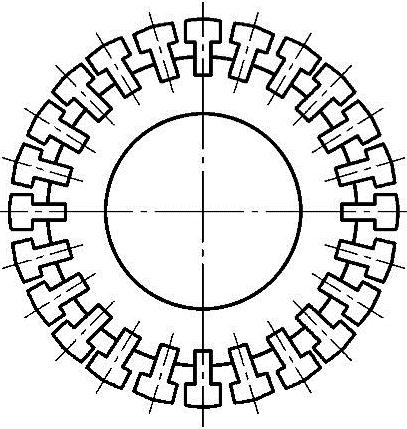

图6-86所示的凸模,整体式很难加工,改为几圈拼成,加工问题得到解决。图6-87所示也是类似情况,图中由三件凸模拼合而成,如图6-87b(图6-87b为图6-87a的分解图)所示。

图6-85 门字形拼块凸模

图6-86 几圈拼块合成的凸模

图6-87 拼合凸模

a)拼合凸模组合图 b)图6-87a的分解图 1—外缘 2—内芯 3—镶块

图6-88所示的凸模,采用拼块结构,损坏后容易调换。该结构在多工位级进模中不常用,只有在机床尺寸限制下才能使用。在多工位级进模中,一般是把复杂的型孔分解成若干个简单的孔形。

图6-88 T形拼块组成的凸模

有关多工位级进模设计实用手册的文章

已形成的上、下裂纹逐渐扩大,并沿最大切应力方向向材料内层延伸,直至两裂纹相遇,板料被剪断分离,冲裁过程结束。塌角 塌角也称为圆角带,是由于冲裁过程中刃口附近的材料被牵连拉入变形的结果。......

2023-06-26

在影响冲裁件质量的诸多因素中,间隙是主要的因素之一。表4-5 较小间隙冲裁模具初始用双面间隙(续)注:1.初始间隙的最小值相当于间隙的公称数值。......

2023-06-26

模具按图纸技术要求加工与装配后,必须在符合实际生产条件的环境中进行试冲压生产,通过试冲可以发现模具设计与制造的缺陷,找出产生原因,对模具进行适当的调整和修磨后再进行试冲,直到模具能正常工作,才能将模具正式交付生产使用。但调试的时间和试冲次数应尽可能少,这就要求模具设计与制造质量过硬,最好一次调试成功。表2-26冲裁模试冲时常见的故障、原因及调整方法续表......

2023-06-30

图5-19冲裁过程1. 冲裁间隙指冲裁模具中凹模刃口尺寸D凹与凸模刃口尺寸D凸的差值。表5-6搭边最小值式中F——冲裁力,N;L——冲裁件周边长度,m;t——板料厚度,m;τ——材料抗剪强度,MPa;K——系数,一般取1.3。......

2023-06-24

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

例如,C25释义为25级混凝土,该级混凝土立方体抗压强度标准值为25MPa。混凝土立方体抗压强度与试验方法有着密切的关系。这项比值随混凝土抗压强度等级的增大而减少,即混凝土抗拉强度的增加慢于抗压强度的增加。当拉应力达到混凝土的抗拉强度时,试件被劈裂破坏成两半。②离心混凝土的强度设计值应按专门标准取用。......

2023-09-19

12.2.5.1 凸模固定板垫板1.凸模固定板垫板1(图12-39)图12-39 凸模固定板垫板1(图12-34的件号31)2.凸模固定板垫板2(图12-40)图12-40 凸模固定板垫板2(图12-34的件号10)3.凸模固定板垫板3(图12-41)图12-41 凸模固定板垫板3(图12-34的件号78)12.2.5.2 凸模固定板1.凸模固定板1(图12-42)图12-42 凸模固定板1(图1......

2023-06-26

在多工位级进模中,固定板可分为凸模固定板和凹模固定板。因此对于多工位级进模中的固定板刚性和强度方面更要高些。如图6-130所示,凸模固定板采用分段组合式结构,分别把凸模固定板和凸模垫板组合在上模座上。......

2023-06-26

相关推荐