供给侧结构性改革是一个有保有压的选择性决策,对那些高端制造业和现代服务业要保证生产要素有效供给;对依靠投资驱动的落后产能和僵尸企业要实行压制措施,像韩国一样适当淘汰、重组等。政府在供给侧结构性改革的过程中要减少管制、自我“瘦身”,就是减少政府开支,精简部门,结构性压缩财政开支。可见,供给侧结构性改革的成功更有利于我国跨越“中等收入陷阱”。......

2024-01-19

1.侧刃定距

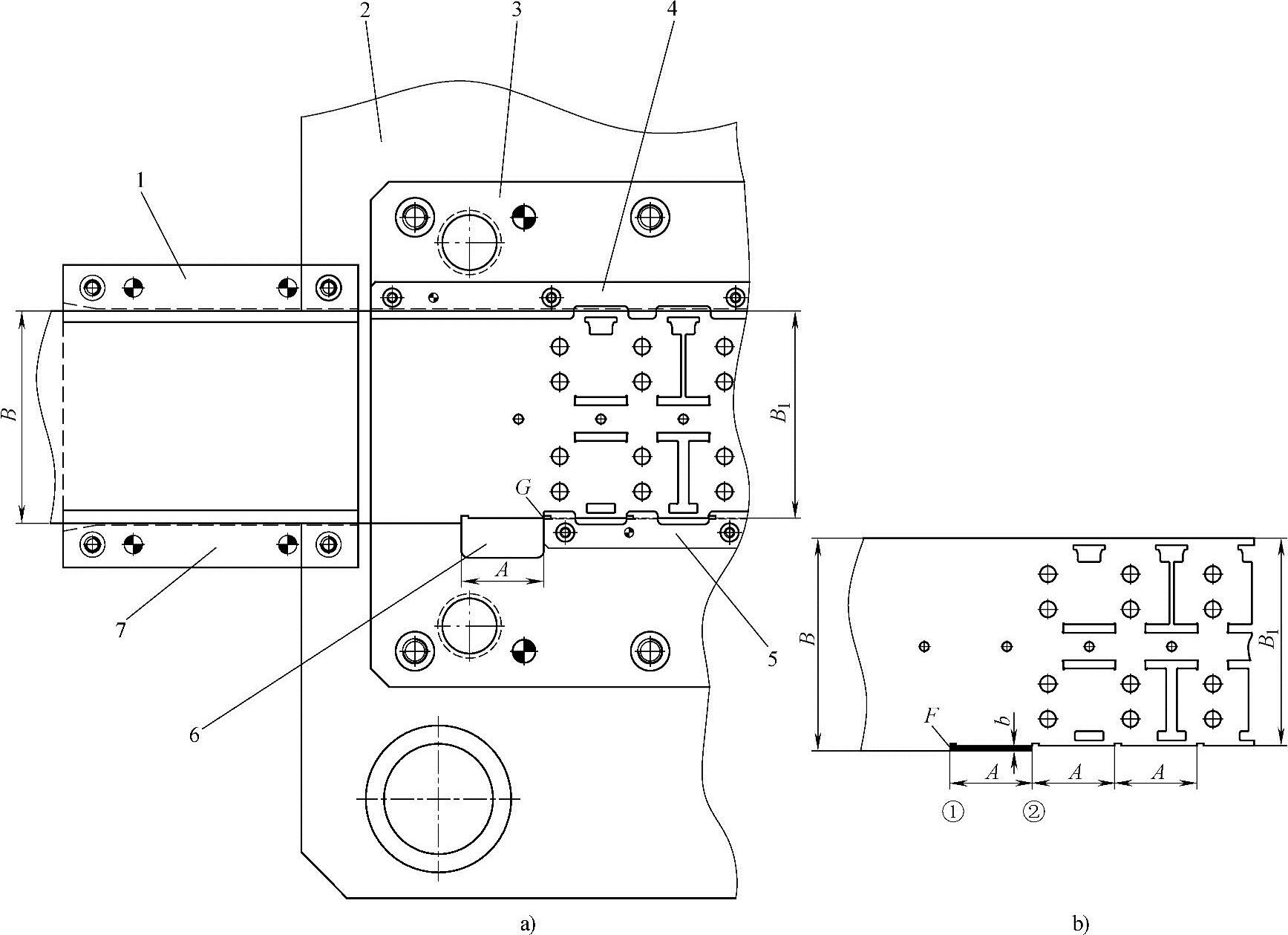

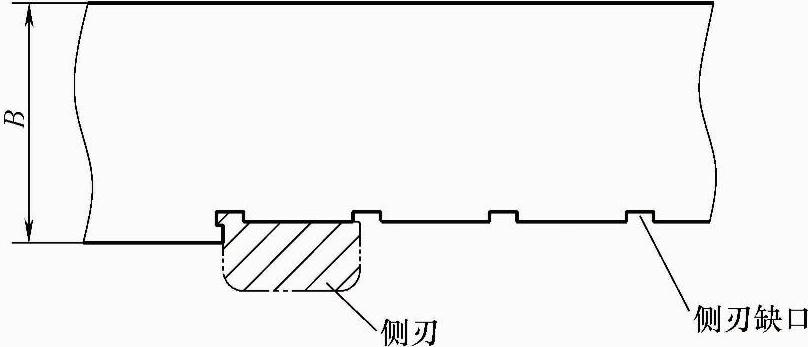

(1)侧刃定距的工作原理 侧刃定距在中、小型的多工位级进模中是比较常用的一种定距方式。它是在带料(条料)的一侧或两侧的边缘上,利用侧刃凸模(简称侧刃)冲切出沿边的窄边料。

图6-27所示在带料的一侧上冲切侧刃,冲切侧刃后的窄边料(图6-27b中的A×b部分)长度A等于工位间的步距,b是带料(条料)沿边缘上冲切侧刃后废料的宽度。被冲切后的带料(条料)宽度由B变成B1,也就是说B1=B-b。

侧刃的工作原理从图6-27可以看出,首先在工位①冲出导正销孔及侧刃,在工位②进行导正销定位及侧刃挡料,侧刃挡料是利用工位①已冲切的侧刃缺口端面F部位被内导料板5的头部G端面挡住,阻止送料,从而起到挡料定距定位的作用。

图6-27 侧刃定距平面示意图

1—外导料板1 2—下模座 3—下模板 4—内导料板 5—内导料板(带侧刃挡块) 6—侧刃 7—外导料板2

(2)侧刃定距的应用 侧刃定距既适用于手动送料,也可以在自动送料中应用。而且侧刃定距结构简单,在实际生产中应用也较为广泛。

2.侧刃的形式

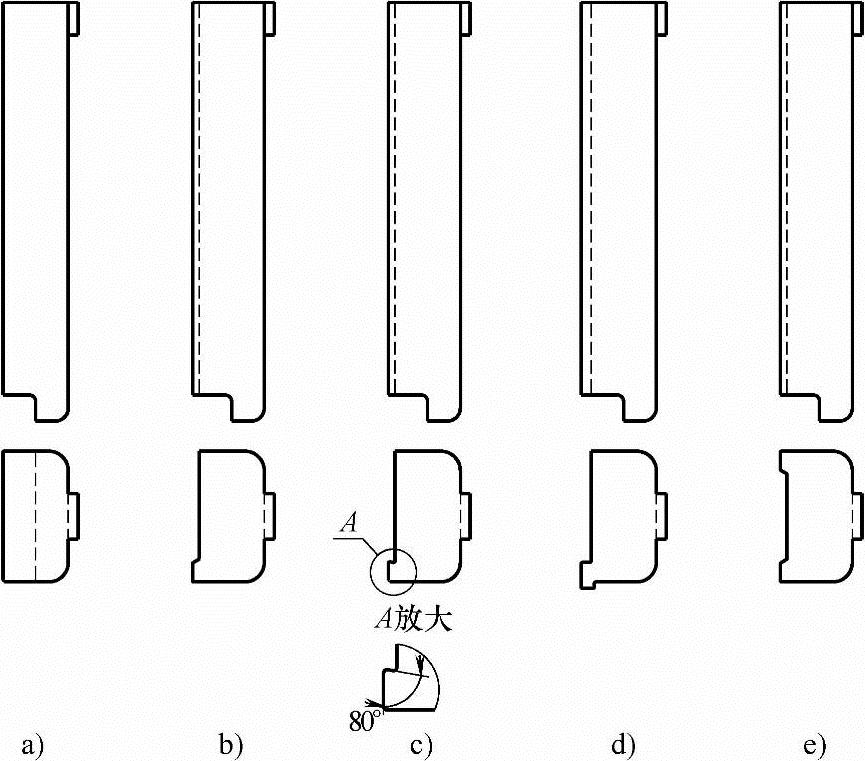

侧刃的形式较多,使用效果也不同。它既可以按形状来区分,也可以按进入凹模孔的状态来区分。

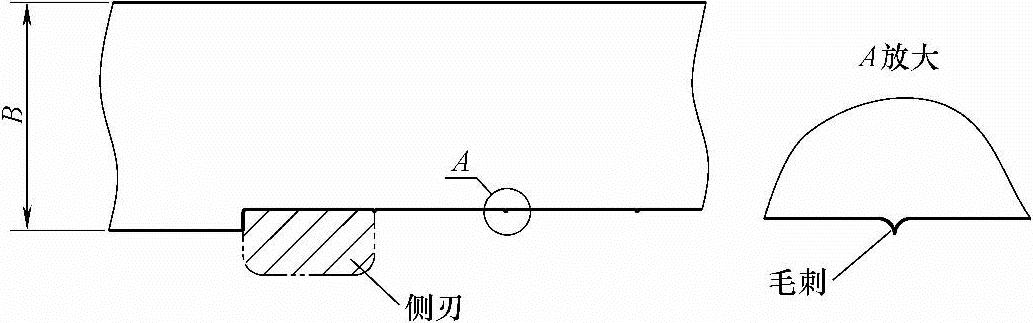

(1)按形状来区分 图6-28a与图6-29a所示为矩形侧刃,其结构简单,制造方便,但侧刃两个直角的转角处磨损后易出现一定微小的圆角,使冲切出的带料(条料)边缘上易产生毛刺,如图6-30所示。毛刺留在带料(条料)的侧面而影响送料精度,还可能会刺伤工人的手指。这两种侧刃形式在多工位级进模中很少采用。

图6-28b~图6-28e与图6-29b~图6-29e所示为齿形侧刃。齿形侧刃可分为单齿形侧刃和双齿形侧刃两种。图6-28b~d与图6-29b~d所示为单齿形侧刃;图6-28e与图6-29e所示为双齿形侧刃。其形状都比较复杂,与矩形侧刃相比,单齿形侧刃多了一个小缺口,而双齿形侧刃就多了两个小缺口,但定距精度较高。

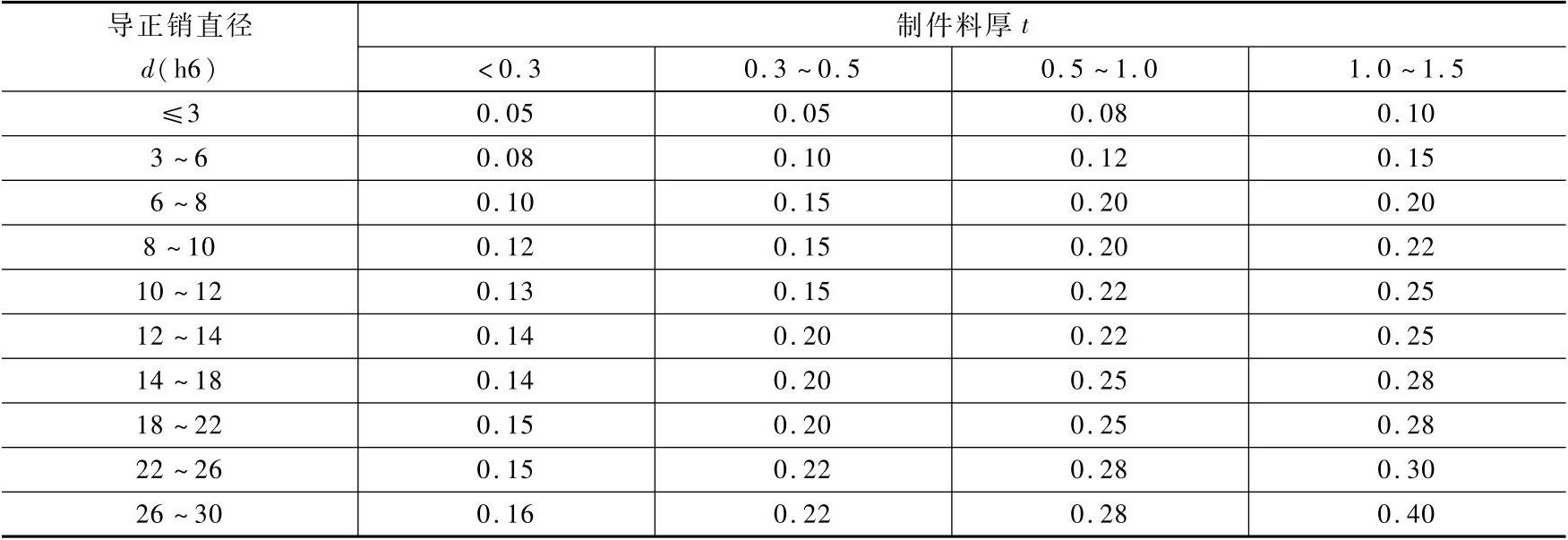

图6-28b与图6-29b为齿形带斜度的单齿形侧刃,比较适合于有导正销定位的多工位级进模冲压,但侧刃比步距要长一些。根据制件的料厚、导正销孔大小的不同,其侧刃的加长值也不同,推荐值见表6-78。

图6-28d与图6-29d为局部要过切的单齿形侧刃,该侧刃比较适合薄料的多工位级进模冲压,一般料厚t≤1.2mm。该侧刃刃边的尖角处磨损后出现毛刺,也不会影响到送料定距精度。采用该侧刃不管有无导正销精确定位,其定距精度都较高。冲切后的带料(条料)形状如图6-31所示。

图6-28e与图6-29e所示为双齿形侧刃。该侧刃刃边的尖角处磨损后,带料(条料)产生的毛刺处于缺口中,如图6-32所示。此毛刺的存在也不影响送料定距的精度。当制件精度要求高时,带料(条料)较厚的多工位级进模中也常使用。

图6-28 无导向侧刃

图6-29 有导向侧刃

a)矩形侧刃 b)单齿形侧刃(齿形带斜度) c)单齿形侧刃 (齿形带燕V形) d)单齿形侧刃(齿形局部要过切) e)双齿形侧刃

a)矩形侧刃 b)单齿形侧刃(齿形带斜度) c)单齿形侧刃(齿形带燕V形) d)单齿形侧刃(齿形局部要过切) e)双齿形侧刃

图6-30 矩形侧刃磨损后出现毛刺

表6-78 有导正销定位侧刃刃口长度与送进步距加大的值 (单位:mm)

图6-31 局部要过切的单齿形侧刃冲切后的带料(条料)形状

图6-32 双齿形侧刃磨损后出现毛刺处于缺口中

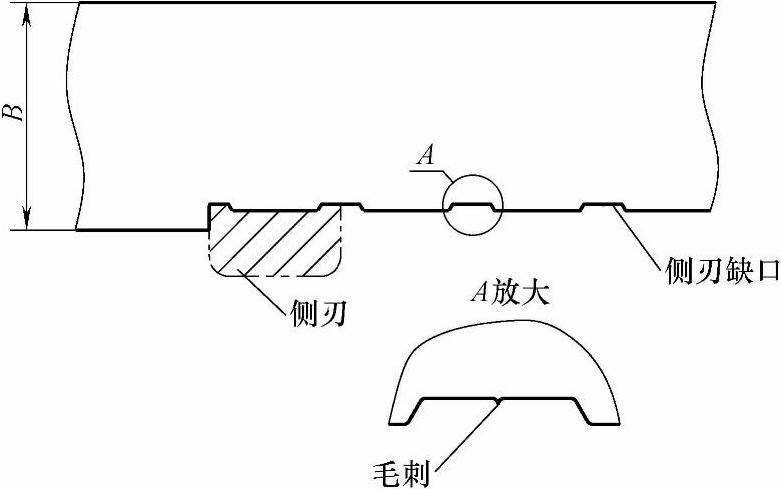

图6-33所示为尖角侧刃结构,该侧刃只在带料(条料)的边缘上冲切出一个缺口,在下一工位中由挡块进入此缺口进行定位。它无须增加带料(条料)的宽度,采用它可以提高材料利用率。但操作不如图6-30~图6-32方便,它的优点是当带料(条料)送进时不能回退,当侧刃挡块1紧贴带料(条料)5边缘的缺口时,定位才可靠。

(2)按进入凹模孔的状态来区分 侧刃按进入凹模孔的状态可分为无导向侧刃和有导向侧刃两种。

图6-28所示为无导向侧刃,它的刃口为平面,制造和刃磨方便。一般适合于料厚t≤1.2mm的薄料多工位级进模冲压。如冲厚料时,因为是单边受力,有较大的侧向力,会出现啃模现象。

图6-33 尖角侧刃结构

a)尖角侧刃结构 b)无导向侧刃凸模 c)有导向侧刃凸模 1—侧刃挡块 2—内导料板 3—弹簧 4—侧刃 5—带料(条料)

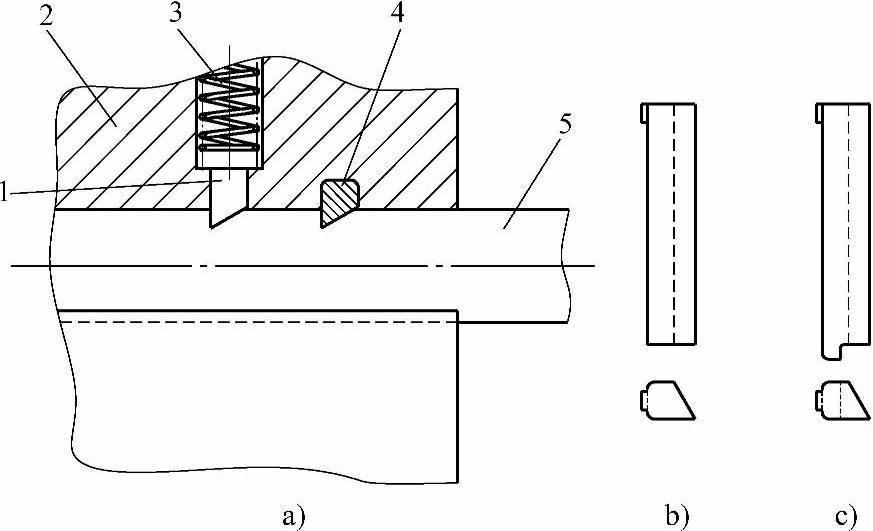

图6-29 所示为有导向侧刃,有导向侧刃多出了一段导向部分的台阶。其结构如图6-34所示,上模下行,在冲切侧刃前,侧刃的导向部分2先进入凹模内进行导向,上模继续下行,侧刃的刃口7再进行冲切,从而克服了冲裁时所产生的侧向力,定位效果好,但制造和刃磨时较繁琐。除图6-29d所示的侧刃冲切薄料外,其余的(图6-29a~c、e)均可冲切较厚的带料(条料)。因图6-29d局部要过切的齿形设置一般都较为薄弱,所以不宜冲厚料。

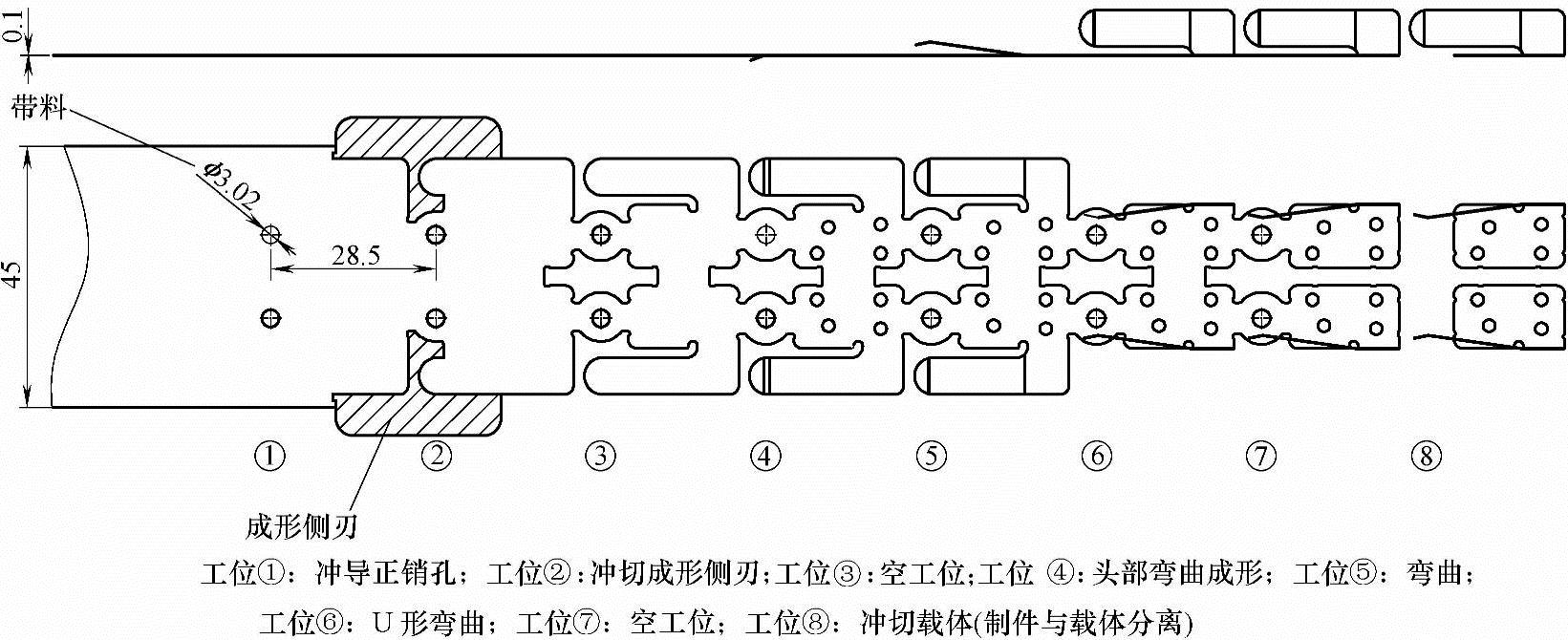

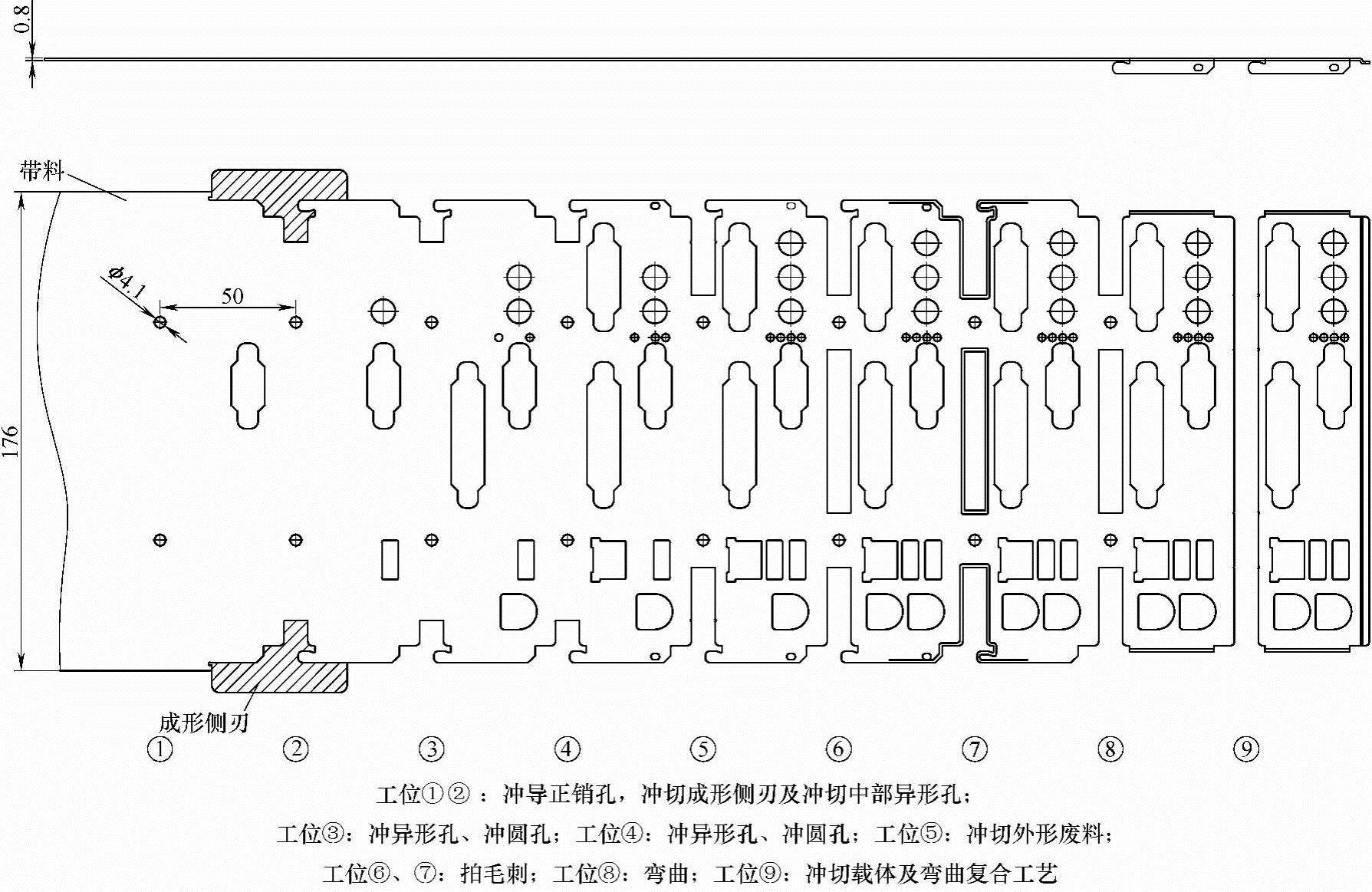

除以上介绍的侧刃外,也可以与冲切外形废料为一体使用,称成形侧刃。其形状与制件结构及排样方式有关,在多工位级进模中通常用于无废料、少废料的带料(条料)排样,如图6-35、图6-36所示。

图6-34 有导向侧刃结构

1—卸料板 2—侧刃导向部分 3—凹模镶件 4—下模板 5—下模板垫板 6—带料(条料) 7—侧刃刃口

3.侧刃挡块

将前一工位已冲切的侧刃,用已冲切侧刃上的小台阶在后一工位上利用挡块把带料(条料)挡住的挡块,称为侧刃挡块,如图6-37所示。它设置在冲切侧刃的后一工位上。

图6-35 对称成形双侧刃结构(一)

常用的侧刃挡块结构形式如图6-37所示。图6-37a所示为内导料板与侧刃挡块为一体的结构形式。该结构不但对内导料板的端面与圆柱销孔的相对距离要求较高,而且对内导料板的材质也有一定的要求,一般的材质采用Cr12MoV,热处理硬度为50~53HRC;图6-37b所示采用L形的侧刃挡块对带料(条料)进行挡料,该挡料结构稍微复杂,但可靠定位,固定部分一般采用台阶形式,若出现松动后也不会跳出模面,对卸料板避让的位置也较小;图6-37c所示为镶拼在内导料板上的侧刃挡块,该结构形式对内导料板的材质没有要求,但固定方式必须与图6-37b相同,否则松动后容易跳出损坏模具。

图6-36 对称成形双侧刃结构(二)

图6-37 侧刃挡块结构

1—带料(条料) 2—侧刃 3—导料板(其端面带侧刃挡块) 4—侧刃挡块 5—导料板

有关多工位级进模设计实用手册的文章

供给侧结构性改革是一个有保有压的选择性决策,对那些高端制造业和现代服务业要保证生产要素有效供给;对依靠投资驱动的落后产能和僵尸企业要实行压制措施,像韩国一样适当淘汰、重组等。政府在供给侧结构性改革的过程中要减少管制、自我“瘦身”,就是减少政府开支,精简部门,结构性压缩财政开支。可见,供给侧结构性改革的成功更有利于我国跨越“中等收入陷阱”。......

2024-01-19

利用捕捉交点的功能将小矩形复制至合适位置并执行镜像命令完成线绝缘子串的绘制。图9-41“1”部分的参考尺寸图9-45中有5处布置了隔离开关符号,可以通过复制命令完成隔离开关的绘制。图9-44“6”部分的绘制“7”部分如图9-45所示,在“连接线”层,绘制两条连接线:先用三点画弧命令画出一条弧线,然后镜像出另一条弧线。其余细节部分不再赘述,35kV侧进线局部绘制结果如图9-45所示。......

2023-06-21

5)绘制表示接线端子的小圆:高压侧可取半径为100,低压侧半径为50。图9-47变压器低压侧出线开关设备如图9-40所示,将“D轴”分别向左、右各偏移复制700,以定位设备并便于描绘10kV总开关与母线的连接线。图9-48绘制变压器低压侧出线开关设备及连线图9-48绘制变压器低压侧出线开关设备及连线......

2023-06-21

在推进供给侧结构性改革的过程中,减少无效供给,做好供给侧结构性改革的“减法”,才能扫清经济社会发展路上的障碍,为增加有效供给、促进产业良性发展腾出更多空间。2015年中央经济工作会议提出2016年五大任务,其中去产能是重点之一。减少无效供给还需要去库存。......

2024-01-19

上节用只有一个刚结点的结构介绍了力矩分配法的基本概念。对于具有两个以上刚结点的结构也可用力矩分配法进行计算。多结点力矩分配法的计算步骤如下:求出汇交于各结点每一杆端的力矩分配系数μij,并确定其传递系数Cij。固定刚结点B和C,各杆的固端弯矩为其余各固端弯矩均为零。刚结点B的约束力矩除固端弯矩外,还包括传递过来的传递弯矩,即所以传递弯矩为进行第二轮计算。用力矩分配法作图16-8所示刚架的弯矩图。......

2023-06-16

金线侧褶蛙与黑斑侧褶蛙这两种蛙,最符合人们通常所说的青蛙的形象:它们的体色多以绿色为基调,体形中等大小,分布广。说起金线侧褶蛙与黑斑侧褶蛙的区别,有时还真让人犯迷糊。先不说蛙类在生态链中的重要作用,且让我们体会一下蛙鸣在古人笔下的诗意吧:雨后逢行鹭,更深听远蛙。水满有时观下鹭,草深无处不鸣蛙。鸟鸣、蝉鸣、蛙鸣……......

2023-10-30

供给侧存在的问题首先是从需求侧的不平衡反映出来的。因此,我国金融供给侧结构性改革就要满足上述市场需求和政治经济需求,要通过市场化改革和相应制度重构来达到目的。中国的金融供给侧结构性改革的重要诉求之一,是与国际市场相对接、互联互通,但不是要复制某一国的模式,不是放弃自己的利益和体系。......

2024-01-19

相关推荐