表4-29 连续拉深件的修边余量δ(一) 注:表中的修边余量直接加在制件的凸缘上,再计算毛坯的展开尺寸。图4-35 带凸缘筒形件毛坯尺寸的计算表4-31 简单几何形状的表面积计算公式(续)计算时,拉深件尺寸均按厚度中心线尺寸计算,但当带料(条料)厚度小于1.0mm时,也可以按制件图标注的外形或内形尺寸计算。......

2023-06-26

例5-3 图5-55所示为管帽零件。材料为纯铜,料厚为0.4mm。

解 具体拉深工艺计算步骤如下:

1.毛坯直径计算

1)计算制件毛坯直径(不包括修边余量)。计算该制件毛坯相关尺寸可参考图5-56。按表4-32中序号20公式计算D1。

图5-55 管帽制件图

图5-56 计算毛坯用尺寸

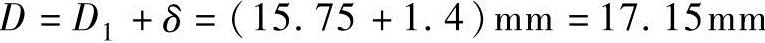

2)计算毛坯实际直径。由于该制件外形尺寸较小,修边余量可直接加在制件毛坯直径的外形上。由表4-30查得,当制件料厚为0.4mm,制件毛坯直径为15.75mm时,修边余量δ≈1.4mm。

求得实际毛坯直径为

结合实际经验把以上计算的毛坯直径调整为D=17mm。

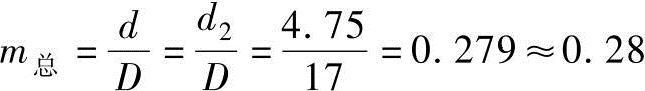

2.计算总拉深系数m总

由表4-41查得m总=0.2~0.24,由表4-33查得[m总]=0.24~0.26。由此可以看出m总=0.28>[m总]。那么可以不进行中间退火工序,用连续拉深设计是能够成立的。

3.确定拉深类型

对于材料厚度t=0.2~0.5mm,外径小于10mm的纯铜圆筒形件,可直接选用整体带料连续拉深。

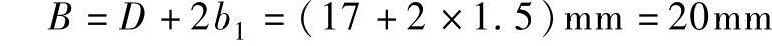

4.带料宽度和步距的计算

由表5-8序号1所列的图示计算带料宽度B,即

实际带料宽度B按经验值取19mm。

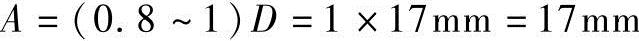

由表5-8序号1所列的图示计算带料步距A,即

式中,b1=1.5mm,由表5-9查得。

5.确定各次拉深直径和拉深次数

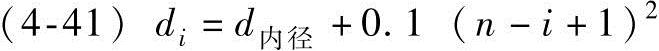

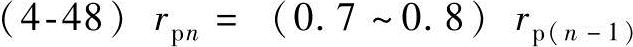

按式 计算,求得各次拉深的凸模直径,并确定拉深次数。

计算,求得各次拉深的凸模直径,并确定拉深次数。

根据以上倒推法计算需10次拉深,经调整后实际拉深凸模的直径如下:d1=14.35mm;d2=12.45mm;d3=10.75mm;d4=9.3mm;d5=8.0mm;d6=6.85mm;d7=6.0mm;d8=5.2mm;d9=4.7mm;d10=4.34mm。

6.各次拉深的凸、凹模圆角半径计算

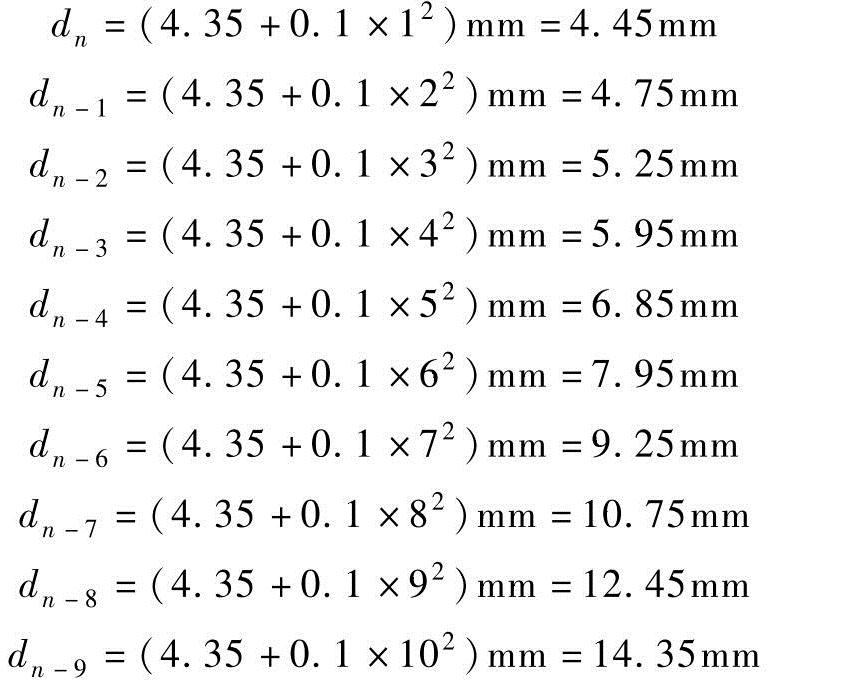

(1)首次拉深凸、凹模圆角半径计算

1)首次拉深凸模圆角半径按式(4-46)计算,即

2)首次拉深凹模圆角半径按式(4-47)计算,即

(2)以后各次拉深凸、凹模圆角半径计算

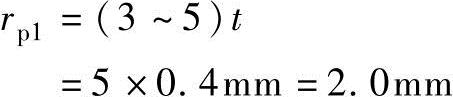

1)以后各次拉深凸模圆角半径按式 计算:

计算:

求得rP2=1.6mm,rP3=1.2mm,rP4=1.0mm,rP5=0.8mm,rP6=0.7mm,rP7=0.6mm,rP8=0.5mm,rP9=0.5mm,rP10=0.5mm。

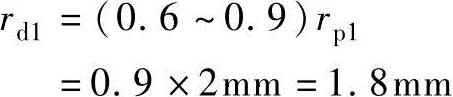

2)以后各次拉深凹模圆角半径按式 计算:

计算:

求得rd2=1.5mm,rd3=1.2mm,rd4=1.0mm,rd5=0.8mm,rd6=0.7mm,rd7=0.6mm,rd8=0.5mm,rd9=0.4mm,rd10=0.3mm。从第10次的凹模圆角半径可看出rd10=0.3mm,而制件的口部凸缘处圆角半径为0.2mm。只有增加整形工序进行整形,才能达到制件的要求。故在工位⑩后面增加了两次整形工序,其一是减小圆角半径;其二是将直径ф4.34mm增大到直径ф4.35mm,具体如图5-57所示。

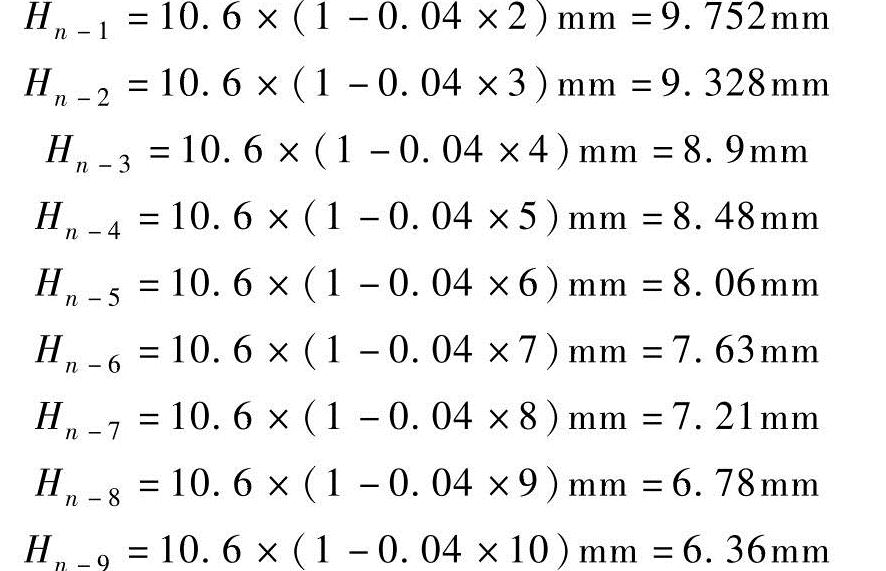

7.各工位拉深高度计算

无工艺切口的各工位拉深高度可按式 计算。

计算。

求得

按以上计算得各次拉深高度,经调整后的实际近似值如下:H1=6mm,H2=6.6mm,H3=7.3mm,H4=7.8mm,H5=8.5mm,H6=8.8mm,H7=9.5mm,H8=10mm,H9=10.5mm,H10=10.7mm。

按式(4-42)计算各工位的拉深高度虽然比较方便,但实际的各工位拉深高度经过试模后进一步调整才能确定。

8.绘制出连续拉深的排样图

经过以上的各环节拉深工艺的计算后,绘制出图5-57所示的连续拉深排样图,该制件共分为13个工位来完成,具体各工位的加工内容如下:

工位①:首次拉深;

工位②:第二次拉深;

工位③:第三次拉深;

工位④:第四次拉深;

工位⑤:第五次拉深;

工位⑥:第六次拉深;

工位⑦:第七次拉深;

工位⑧:第八次拉深;

工位⑨:第九次拉深;

工位⑩:第十次拉深;

工位(11)、(12):整形;

工位(13):落料。

图5-57 管壳连接拉深排样图

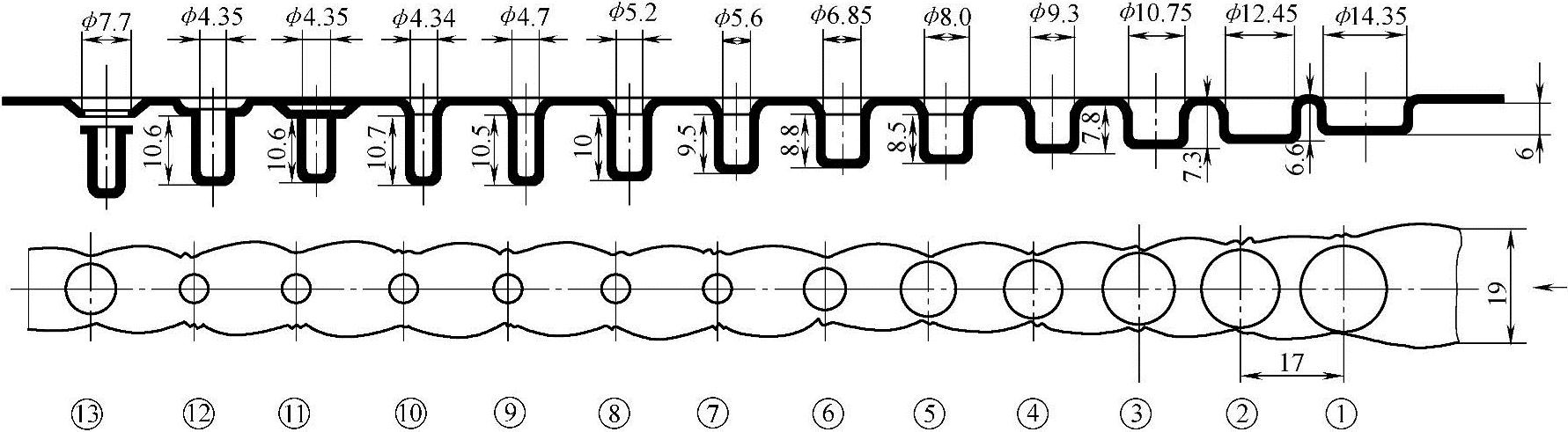

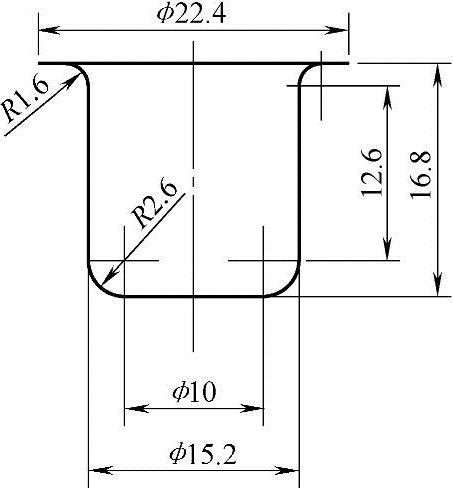

例5-4 图5-58所示为窄凸缘筒形件,材料为08F钢,料厚为0.5mm,年产量较大,经分析采用带料连续拉深冲压较为合理。

解 具体拉深工艺计算步骤如下:

1.毛坯直径计算

如图5-58所示,该制件为窄凸缘拉深件。从表4-29查得,当凸缘直径为ф18.4mm时,查得修边余量δ=2.0mm,计算毛坯的凸缘直径d凸=(18.4+2×2)mm=22.4mm。其毛坯尺寸按料厚中心线绘制出,如图5-59所示。

图5-58 窄凸缘筒形件

图5-59 按料厚中心线绘出

计算该制件毛坯相关尺寸可参考图5-59。按表4-32中序号20公式计算毛坯D。

调整后得拉深件的实际毛坯直径为37.5mm。

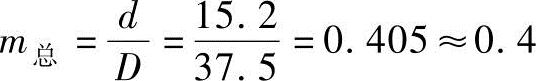

2.总拉深系数m总计算

由表4-33查得

所以

那么可以不进行中间退火工序,用连续拉深设计是能够成立的。

3.确定拉深类型

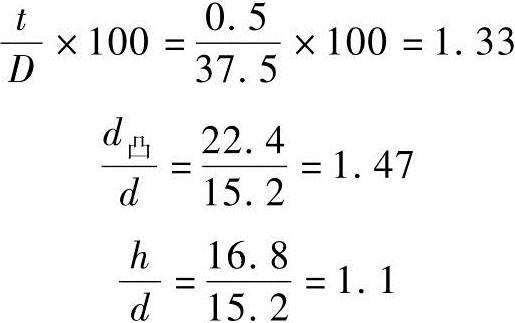

由

根据表5-6和h/d的值,决定采用有工艺切口的连续拉深排样。

4.选择工艺切口的类型

对于薄料的圆筒形件连续拉深,可选用表5-7序号3中有两圈工艺切口的类型。因该工艺切口类型在拉深过程中,带料的料宽与步距不受拉深影响而变形,即带料在拉深过程中是平直的,使送料更稳定,所以可以在带料的搭边上设置导正销孔精确定位。

5.计算和确定工艺切口的相关尺寸、料宽和步距等

工艺切口有关尺寸见表5-8序号3所列的图示。

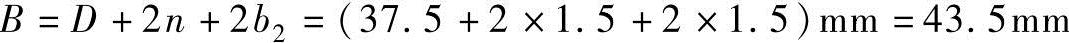

料宽B由表5-8序号3中的公式查得

步距A由表5-8序号3中的公式查得

式中,n=1.5mm,b2=1.5mm,由表5-9查得。

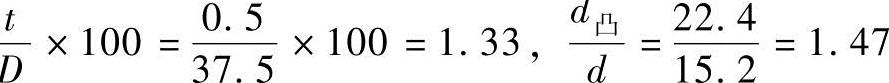

6.确定是否采用多次拉深

根据凸缘相对直径d凸/d=1.47;毛坯相对厚度t/D×100=1.33;h/d=1.1,查表4-40的一次拉深所能达到的最大相对高度h1/d1=0.63,则h/d(1.1)>h1/d1(0.63),需多次拉深才能达到要求。

7.确定拉深次数和拉深系数

首次拉深系数查表4-37,试选拉深系数m1=0.58。

从图5-58可以看出,该制件相对高度小,可直接查表4-38选m2=0.76。于是m1m2=0.58×0.76=0.44>0.4(总拉深系数),说明第二次拉深后还是不能达到制件的要求。应再加一次拉深工序,查表4-38选m3=0.79。

在实际生产中,采用了三次连续拉深,其调整后的拉深系数分别为m1=0.58,m2=0.80,m3=0.87。即每次拉深采用较小的变形程度,相应地也可以减小过渡工序的凸、凹模圆角半径,最后也不需加整形工序。在连续拉深模设计时要考虑增加1~2个空工位,对拉深过程较为有利。

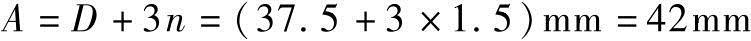

8.拉深直径的计算

根据以上调整后的拉深系数求得各工序拉深直径如下:

首次拉深直径:

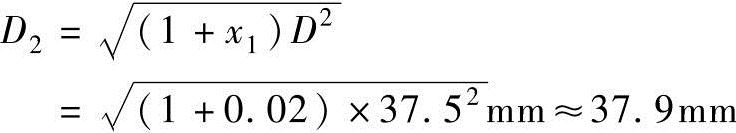

二次拉深直径:

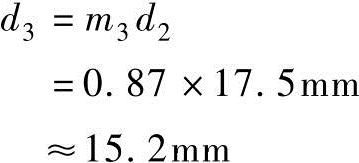

三次拉深直径:

9.凸、凹模圆角半径的计算

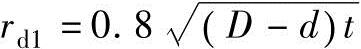

1)首次拉深凹模圆角半径可按式(4-43)计算:

以后各次拉深凹模圆角半径按式rd3≈1.35mm。 计算得:rd2≈1.6mm,

计算得:rd2≈1.6mm,

2)rP1≈2.35mm,rP2≈2.35mm,rP3≈2.35mm。

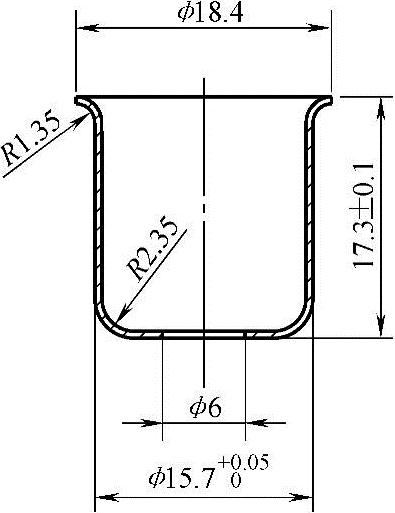

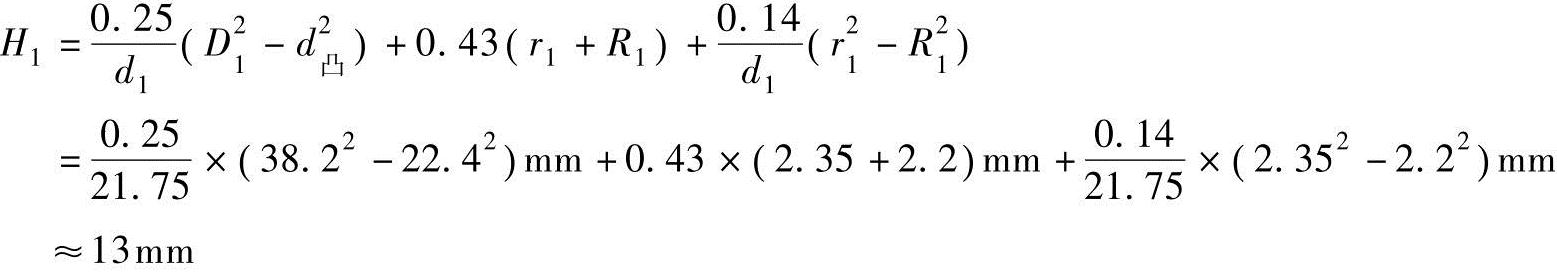

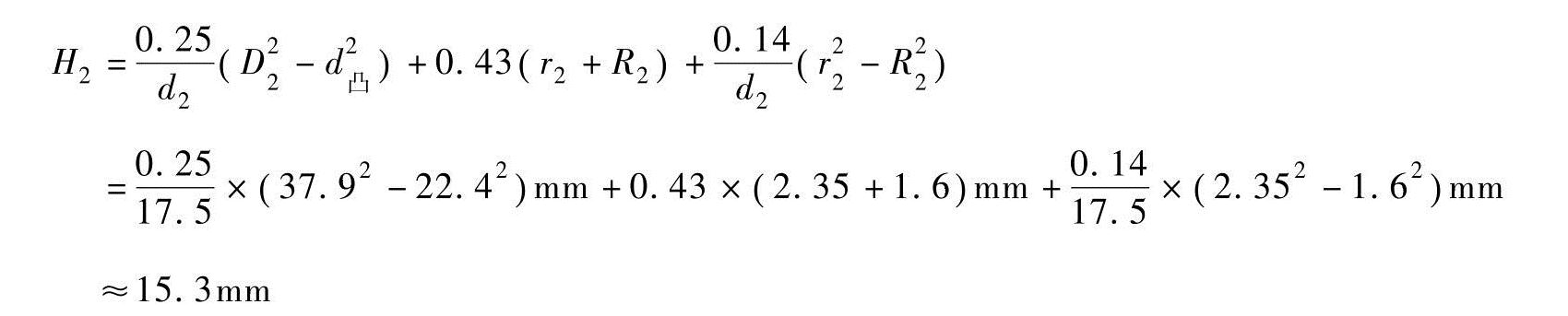

10.各次拉深高度的计算

1)首次拉深高度计算。计算拉深高度时,对于有工艺切口的带料连续拉深,首次拉深时,拉入凹模的材料比所需的多4%~6%(工序次数多时取上限,反之,工序次数少时取下限)。

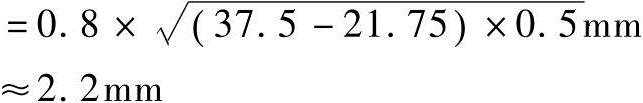

首次拉深假想毛坯直径按式(4-50)计算:

其中,x值取4%。

首次拉深高度按式(4-51)计算:

2)第二次拉深高度计算。第二次拉深假想毛坯直径按式(4-53)计算:

首次拉深进入凹模的面积增量x,在第二次拉深中部分材料返回到凸缘上。那么式中x1值取2%。

第二次拉深高度按式(4-52)计算:

3)第三次拉深高度等于制件的高度,那么H3=16.8mm。

11.校核首次拉深的相对高度

查表4-40,当 时,

时, 而

而 故上述计算是合理的。

故上述计算是合理的。

12.绘制出连续拉深的排样图

根据以上的毛坯直径、拉深系数、拉深直径及各工序拉深高度等计算,绘制出图5-60所示的连续拉深排样图。

图5-60 连续拉深带料排样图

具体工位安排如下:

工位①:冲切导正销孔,冲切内圈切口;

工位②:空工位;

工位③:冲切外圈切口;

工位④:空工位;

工位⑤:首次拉深;

工位⑥:空工位;

工位⑦:第二次拉深;

工位⑧:第三次拉深;

工位⑨:冲底孔;

工位⑩:落料。

有关多工位级进模设计实用手册的文章

表4-29 连续拉深件的修边余量δ(一) 注:表中的修边余量直接加在制件的凸缘上,再计算毛坯的展开尺寸。图4-35 带凸缘筒形件毛坯尺寸的计算表4-31 简单几何形状的表面积计算公式(续)计算时,拉深件尺寸均按厚度中心线尺寸计算,但当带料(条料)厚度小于1.0mm时,也可以按制件图标注的外形或内形尺寸计算。......

2023-06-26

无工艺切口的带料连续拉深时,材料变形的区域不与带料分开。图5-54 有工艺切口带料连续拉深带料在连续拉深时,是否要采用有工艺切口或无工艺切口,主要取决于拉深工艺,具体应用范围见表5-6。表5-6 带料连续拉深的应用范围(续)注:t—材料厚度;d—拉深件直径;h—拉深件高度;d凸—凸缘直径;D—包括修边余量的毛坯直径。......

2023-06-26

带料连续拉深排样设计应遵循以下几个步骤:1)计算出毛坯直径。3)确定连续拉深类型,主要确定带料是采用无工艺切口连续拉深,还是采用有工艺切口连续拉深,可以从表5-6查得。7)根据首次拉深直径d1计算出首次拉深凸、凹模圆角半径和高度h1,并核对h1/d1是否满足表4-35所列的数值,如果h1/d1小于表4-35所列的数值,d1就可以作为首次拉深的直径。......

2023-06-26

拉深系数用来表示拉深过程中的变形程度。合理地选定拉深系数可以使拉深次数减少到最小程度。表4-41 各种材料拉深系数极限值(推荐)2.拉深次数拉深次数通常是先进行概略计算,然后通过工艺计算来确定。为使各次拉深变形程度分配合理,确定拉深次数后,需将拉深系数进行合理化调整。......

2023-06-26

当直径减小时,可使其拉深高度增加,而当其圆角半径减小时,反而使其拉深高度减小。带料连续拉深每道工序的拉深高度,可根据如下相关公式计算。首次拉深假想毛坯直径:首次拉深高度:计算第二次至第n-1次拉深的高度 首次拉深进入凹模的面积增量x,在第二次拉深及以后的拉深中逐步返回到凸缘上。......

2023-06-26

图5-27 冲切制件留载体3.留载体也留制件留载体也留制件这种方式常常用于满足后步工序的需要,带料(条料)上的制件虽经多工位级进模冲压结束了,但仍留在载体上,如小电流接线端子。......

2023-06-26

压边力的大小应允许在一定范围内调节。一般来说,随着拉深系数的减小,压边力许可调节范围减小,这对拉深工作是不利的,因为当压边力过大时,就会产生破裂,压边力过小时,会产生起皱,即拉深的工艺稳定性不好。相反,拉深系数较大时,压边力可调节范围增大,拉深工艺稳定性较好。表4-48 采用或不采用压边装置的条件为了更准确地估算是否需要压边装置,还应考虑拉深系数的大小。......

2023-06-26

对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。3)接头容易产生飞边,焊后需进行机械加工。图2-4-5 连续驱动摩擦焊接头的基本形式a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头连续驱动摩擦焊接头形式在设计时主要遵循以下原则:1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。......

2023-06-26

相关推荐