根据多工位级进模排样图设计的原则,还应全面细致地考虑其他一些因素。因人工送料时,每一次送进的步距或多或少,因此在排样设计时,首先要考虑侧刃挡料。但对于成卷带料,其纤维方向是固定的,因此在多工位级进模排样图设计时,由排样方位来解决。当不便于斜排时,征得产品设计师同意,可适当加大弯曲制件的内圆半径。所以在设计排样图时应尽量使废料达到最少。......

2023-06-26

由于制件在带料(条料)上的排列方式是多种多样的,要逐一比较材料的利用率,手工计算是比较困难的;单凭经验,要对千变万化的无规则制件形状,一次确定其最佳排样方案更加困难。利用计算机中CAD软件可实现优化排样。计算机优化排样与手工设计有相同之处,即计算机优化排样也是将制件的带料(条料)沿带料(条料)送进方向作各种倾角的布置,然后分别计算出各种倾角下制件实际占用面积与带料(条料)面积之比,从中找出最高的材料利用率,从而初步确定该倾角状态下的排样方案为最佳。为此,下面以计算机中的CAD软件为例介绍排样图设计的步骤。

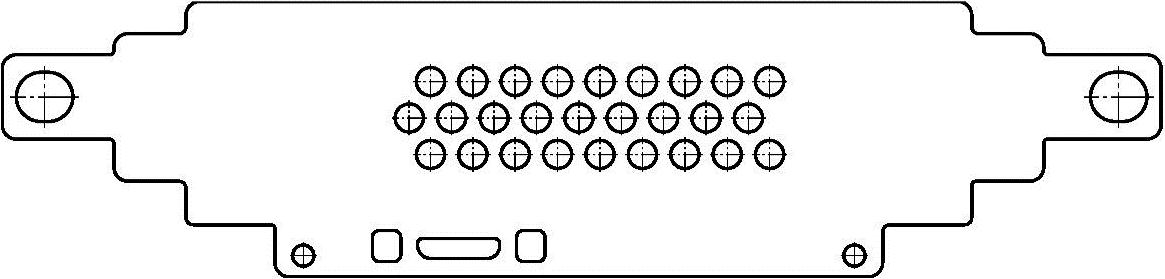

如图5-46所示为安装板制件图,材料为SPCC,板料厚为0.4mm,年产量为300多万件。

图5-46 安装板制件图

1.工艺分析

进入排样设计时,首先要对该制件进行工艺分析。从图5-46中可以看出,制件形状虽简单,但成形工艺复杂。制件中有3处Z形弯曲、1处90°弯曲、29个圆孔、2个长圆孔、3个方孔和由直线、圆弧组成的轮廓外形,因而包含了冲孔、弯曲等工序。从图5-46中分析,四周弯曲件可以一次冲压成形,可能会造成Z形弯曲边缘拉长及弯曲件回弹现象,故在Z形弯曲的展开长度计算时要适当作调整(经验值:针对此制件,按常规计算展开再单边减0.2mm即可),并在弯曲的后一步设计有整形工序来校正弯曲件的回弹。制件两耳上的长圆孔为安装孔,需待弯曲成形结束后再冲孔较为合理。

2.绘制制件图样

根据客户提供的制件图样,设计师用CAD软件重新绘制制件图,如客户提供的是CAD图档,那么在CAD图档上复制出制件图,直接在上面修改设计时所需的制件图。制件图绘制时,包括公差、部分转角处圆角优化处理及图样比例等都按照模具设计的要求来调整。

3.绘制制件展开图

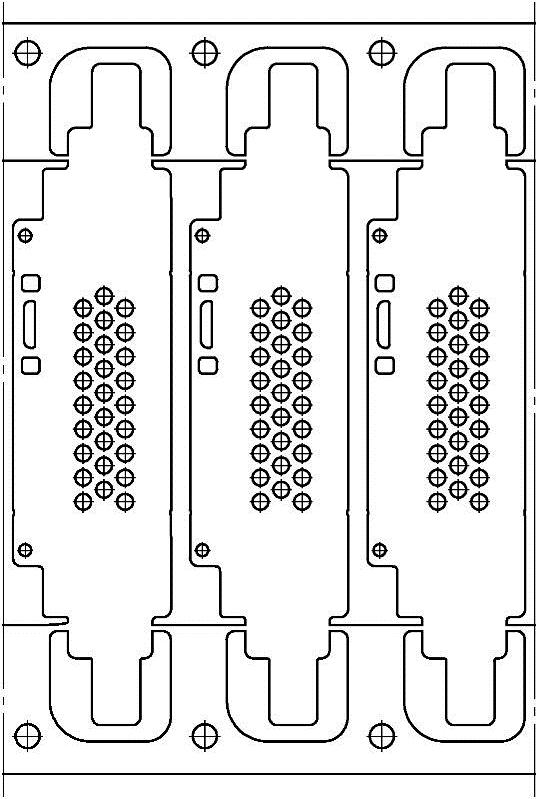

制件展开图根据CAD调整后的制件图来计算,制件展开图按照理论与实际经验结合进行计算修正。如图5-46所示,该制件Z形弯曲展开计算后,根据经验值单边再减0.2mm。绘制出的制件展开图如图5-47所示,制件展开图可以不标注尺寸,供绘制排样图使用。

图5-47 制件展开图

4.排样方式的确定

从制件的结构结合冲压工艺进行分析,该制件采用等宽双侧载体来传递各工位之间的冲压工作较为合理。按制件展开图进行多个方案的排列,选择最佳的排样方案。该制件采用两种方案进行比较:

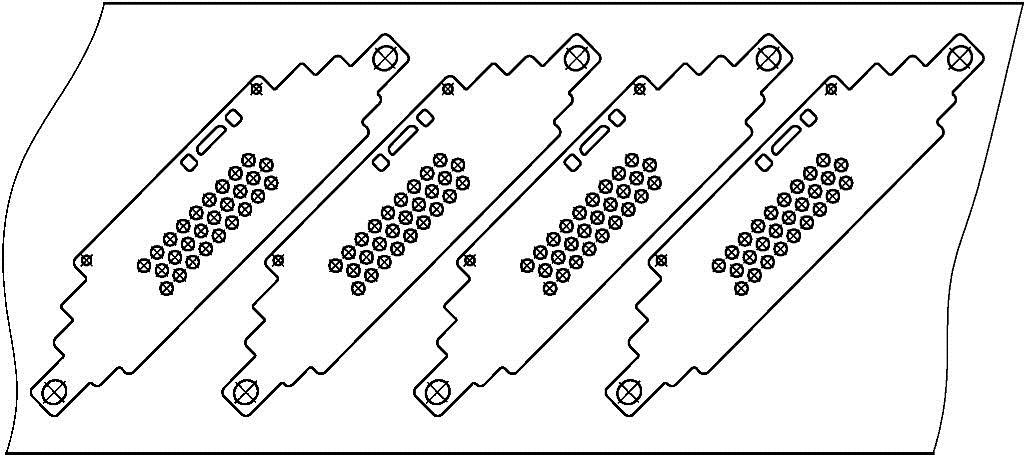

方案一:如图5-48所示,把制件展开图进行45°斜排,求得材料利用率为49.65%。

图5-4845°斜排

方案二:如图5-49所示,把制件展开图进行纵排,求得材料利用率为54.72%。

图5-49 纵排

根据以上两个方案的比较,选择方案二较为合理。结合制件的弯曲结构及搭边方式,经计算,该制件的料宽为93mm,步距为22mm。

5.绘制分段冲切废料的形状

该制件确定采用图5-49所示纵排排样后,那么在制件的展开图上反映出所需冲切废料的形状,如图5-50所示,从而确定冲切每段型孔形状和具体尺寸,该制件展开图各段间外形轮廓采用水滴状连接方式。如图5-50中的阴影部分为冲切各段废料的形状。

各段间所需冲切的形状都一一绘制出后,再在载体上相对较大的位置处设置导正销孔,在边缘处设侧刃粗定位。

图5-50 分段冲切废料的形状

图5-51 所需要校核分段冲切废料示意图

6.校核

当绘制出所要冲切各段废料的形状后,再进行一一的核对。其操作方式为:把图5-50阴影部分所需冲切废料的形状放入所指定的图层中,单开此图层,采用CAD中阵列图标进行排列,再把各段过接的部位删除后,留下图5-51所示的形状。这时可以检查出所需要冲切的废料是否完整,也就是说有没有遗漏冲切的现象。从图5-51可以看出,该制件除了最后一工位落料(制件与载体分离)外,其余都是完整的。再把图5-50和图5-51复制出重叠起来检查制件形状是否发生改变、错位等问题。如图5-50和图5-51的形状完全能重叠起来,那么可以进入下一步绘制带料排样图。

7.绘制排样图

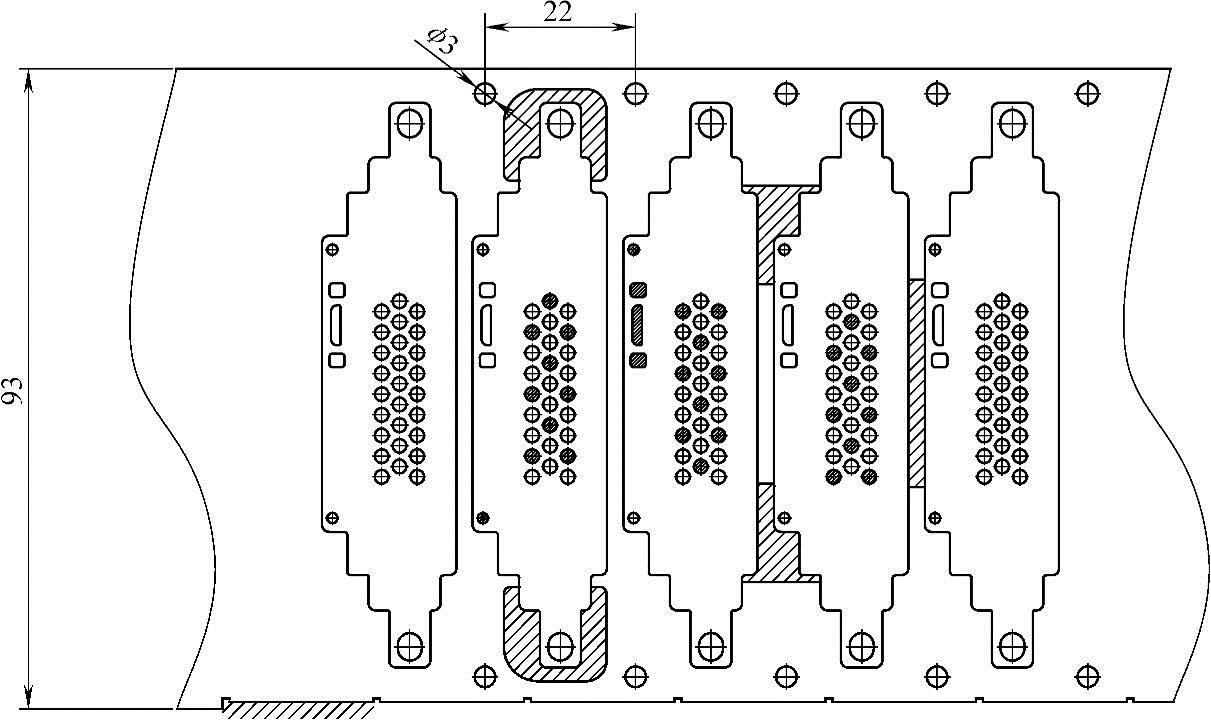

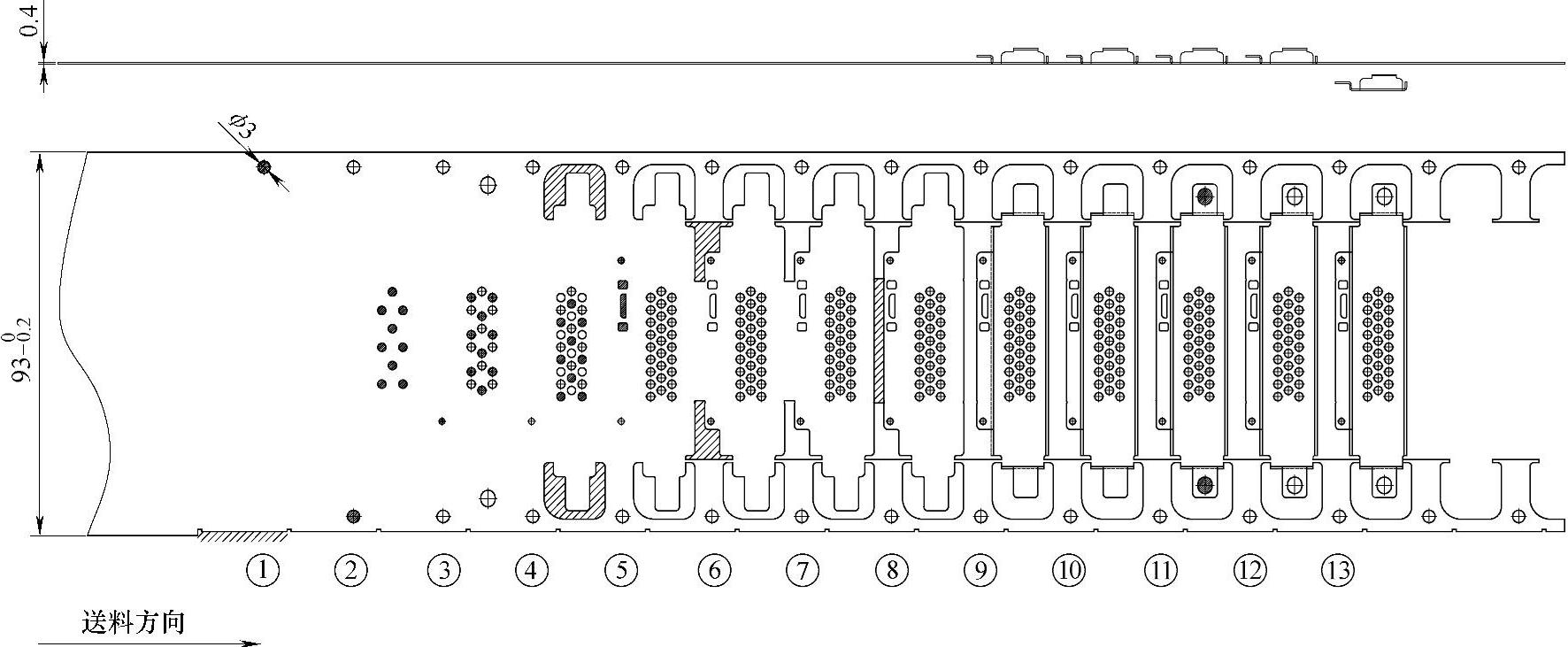

核对以上各段间冲切废料无误后,再进行冲裁、弯曲等工艺的分解。为确保凸、凹模的强度,结合冲裁、弯曲的工艺,对各工序进行综合调整。分解后确定各工位的加工内容和工位数,绘制出完整的排样图,并在排样图上标注带料(条料)的宽度(包括公差)、步距及送料方向等,如图5-52所示。具体各工位的加工内容如下:

工位①:冲切侧刃及导正销孔。

工位②:冲孔(包括冲切另一处导正销孔)。

工位③:冲孔。

工位④:冲切两耳朵废料,冲孔。

工位⑤:冲孔。

工位⑥:冲切两边废料。

工位⑦:空工位。

工位⑧:冲切中部废料。

工位⑨:弯曲。

工位⑩:整形。

工位(11):冲切长圆孔。

工位(12):空工位。

工位(13):落料(制件与载体分离)。

图5-52 排样图

8.校核

整体排样图设计完成后,再进行一次校核,校核的主要内容具体有如下几点:

1)带料送料是否通畅。

2)各工位材料变形和冲切废料的合理性。

3)导正销孔的安排是否合理。

4)凸模是否有位置安装及凹模是否有足够的强度等。

针对以上主要几点的核对后,确定该排样是合理的。只有这样一步一步的设计和校核后,才可进入下一步模具结构的设计,使设计出的模具合理。

有关多工位级进模设计实用手册的文章

根据多工位级进模排样图设计的原则,还应全面细致地考虑其他一些因素。因人工送料时,每一次送进的步距或多或少,因此在排样设计时,首先要考虑侧刃挡料。但对于成卷带料,其纤维方向是固定的,因此在多工位级进模排样图设计时,由排样方位来解决。当不便于斜排时,征得产品设计师同意,可适当加大弯曲制件的内圆半径。所以在设计排样图时应尽量使废料达到最少。......

2023-06-26

带料连续拉深排样设计应遵循以下几个步骤:1)计算出毛坯直径。3)确定连续拉深类型,主要确定带料是采用无工艺切口连续拉深,还是采用有工艺切口连续拉深,可以从表5-6查得。7)根据首次拉深直径d1计算出首次拉深凸、凹模圆角半径和高度h1,并核对h1/d1是否满足表4-35所列的数值,如果h1/d1小于表4-35所列的数值,d1就可以作为首次拉深的直径。......

2023-06-26

说明:1.工艺分析如图10-15a所示的安装座,生产批量大,形状复杂,尺寸精度要求不高,外形尺寸为78.9mm×77mm×73mm,制件中有2个圆孔、2个腰形孔和1个小凸包,其中有1个ф8.1mm的圆孔和1个腰形孔的中心距离为39mm的尺寸难以保证,因此考虑在弯曲之后冲压。图10-15 安装座(续)b)排样图......

2023-06-26

根据多工位级进模冲压工艺特点、工位间送进方式、排样有无搭边及冲切工艺废料方法等,可将多工位级进模冲裁件排样归纳为以下几种类型及排布方法:1.分切组合排样各工位分别冲切冲裁件的一部分,工位与工位之间相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲裁件,如图5-10所示。图5-16 混合排样图5-17 无搭边排样多工位级进模的送料方向大都在一个平面上沿直线进行,各工位送料是用送进原材料携带。......

2023-06-26

图5.1.1概略图5.1绘制步骤1指定另一个角点:@15,10画矩形左边的3条连接线命令:_line指定第一点:捕捉矩形左边中点。图5.1.2概略图5.1绘制步骤2命令:_copy选择对象:指定对角点:找到4个。......

2023-11-24

图5.6.2位置图5.6绘制步骤24.绘制如图5.6.3所示直线~图5.6.3位置图5.6绘制步骤3如图5.6.3所示位置和尺寸,用“LINE”命令,画垂直线;用“OFFSET”偏移复制命令,在直线右侧,距离4处,复制出直线如图5.6.3所示;用“OFFSET”偏移复制命令,在直线右侧,距离10处,复制出直线如图5.6.3所示;用“OFFSET”偏移复制命令,在直线右侧,距离4处,复制出直线如图5.6.3所示;用“OFFSET”偏移复制命令,在直线右侧,距离10处,复制出直线如图5.6.3所示。......

2023-11-24

多工位级进模的排样设计是与制件冲压方向、变形次数及相应的变形程度密切相关的,还要考虑模具制造的可能性与工艺性。图5-1 复杂的型孔分解若干个简单的孔形排样图2)合理确定工位数,工位数为分解各单工序之和。图5-2 少废料排样图5)多工位级进模中弯曲件排样与外形尺寸及变形程度有一定关系,一般以制件的宽度方向作为条料的送进方向。......

2023-06-26

局部放大是指用一个圆形窗口或矩形窗口将图形的任意部位局部图形进行放大,对放大后的视图标注的尺寸数值与原图形的保持一致。在屏幕上合适的位置处单击以指定实体输入点,并在系统提示下输入角度为“0”,从而生成局部放大图形,如图5-118所示。图5-120 在立即菜单中的设置二10)按系统提示在主视图中指定一个矩形的两个角点,如图5-121a所示,由两角点所确定矩形中的图形便是要局部放大的图形。......

2023-11-23

相关推荐