【摘要】:表5-4 步距基本尺寸计算2.步距精度在多工位级进模冲压中,工位数不管多少,要求其工位步距大小的绝对值,在同一副模具内都是相同的。但步距精度过高,将给模具制造带来困难。

1.步距基本尺寸的确定

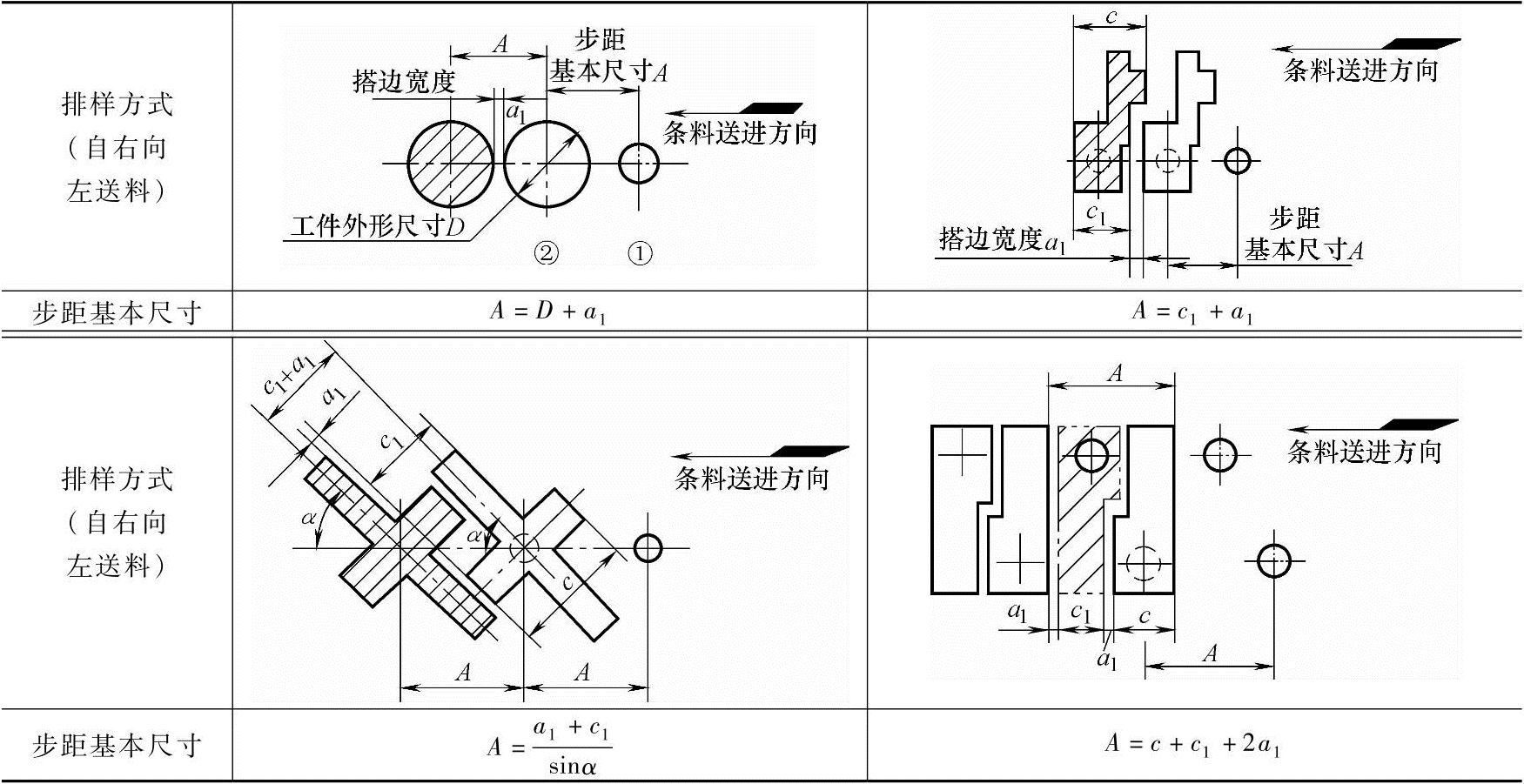

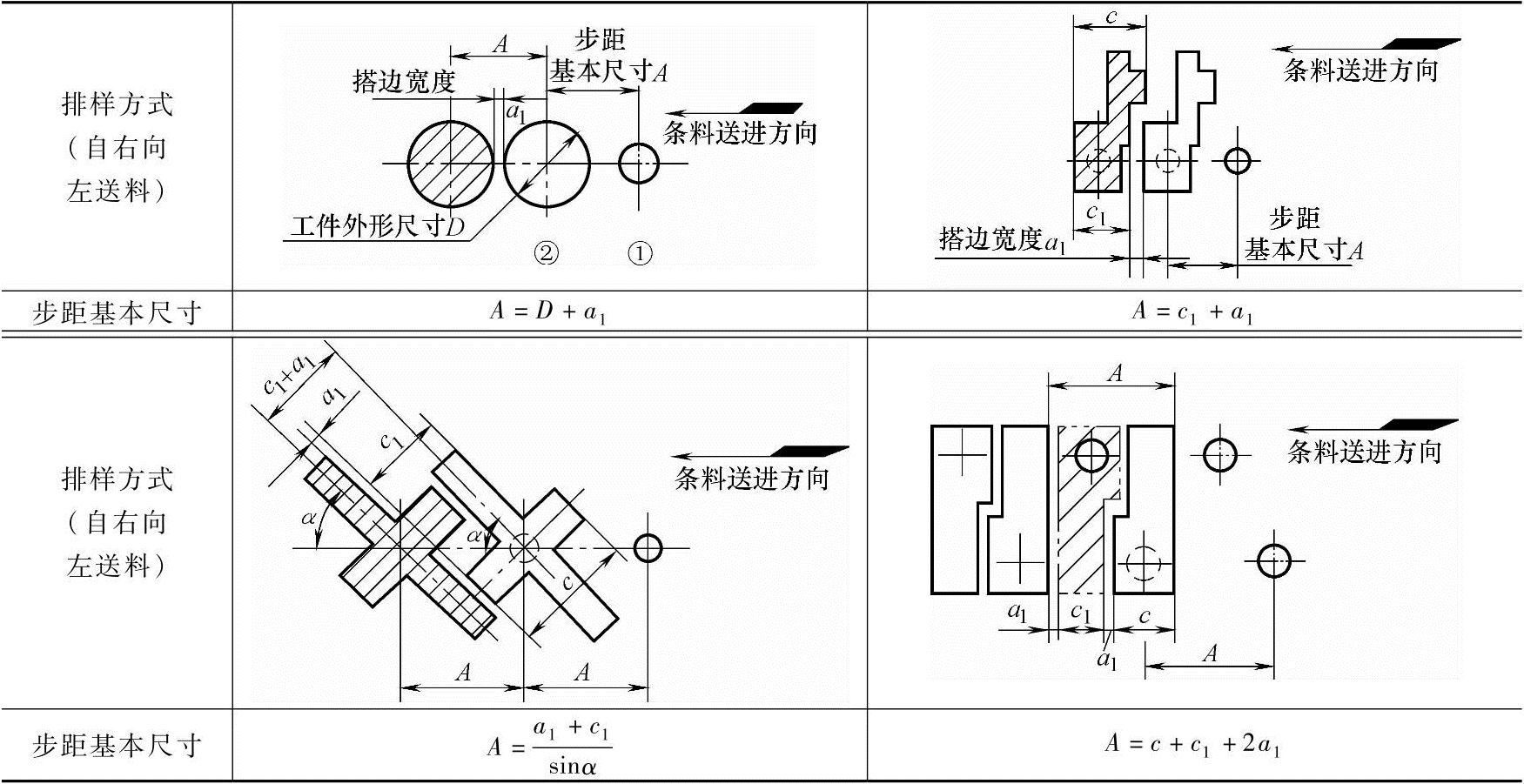

多工位级进模的步距是确定带料(条料)在模具中每送进一次,所需要向前移动的固定距离。步距的精度直接影响制件的精度。设计多工位级进模时,要合理地确定步距的基本尺寸和步距精度。步距的基本尺寸,就是模具中两相邻工位的距离。多工位级进模任何相邻两个工位的距离都必须相等。对于单排排样,步距基本尺寸等于冲压件的外形轮廓尺寸和两冲压件间的搭边宽度之和。常见排样的步距基本尺寸计算见表5-4。

表5-4 步距基本尺寸计算

2.步距精度

在多工位级进模冲压中,工位数不管多少,要求其工位步距大小的绝对值,在同一副模具内都是相同的。因为步距的精度直接影响制件精度。步距精度越高,制件精度也越高。但步距精度过高,将给模具制造带来困难。影响步距精度的主要因素有:制件的公差等级、制件形状的复杂程度、制件的材质、材料厚度、模具的工位数,以及冲压时带料(条料)的送进方式和进距方式等。

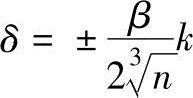

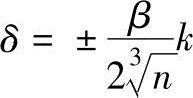

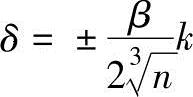

由实践经验总结出多工位级进模的步距精度可由下式确定,即

式中 δ———多工位级进模步距对称偏差值;

β———制件沿带料(条料)送进方向最大轮廓基本尺寸(指展开后)精度提高三级后实际公差值;

n———多工位级进模的工位数;

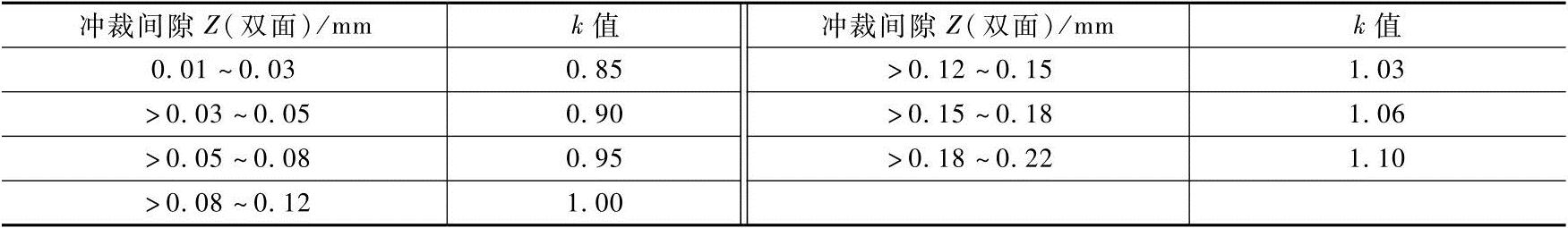

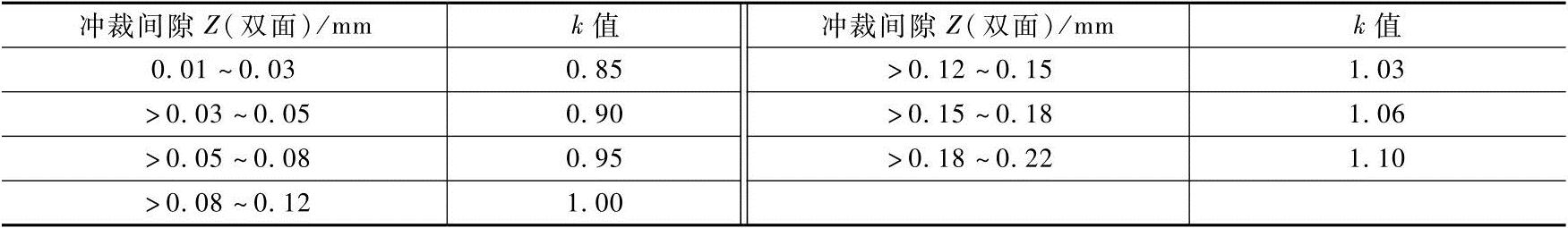

k———修正系数,见表5-5。

表5-5 修正系数k值

注:1.修正系数k主要是考虑料厚和材质因素,并将其反映到冲裁间隙上去。

2.多工位级进模因工位的步距累积误差,所以标注模具每步尺寸时,应由第一工位至其他各工位直接标注其长度,无论这长度多长,其步距公差均为δ。

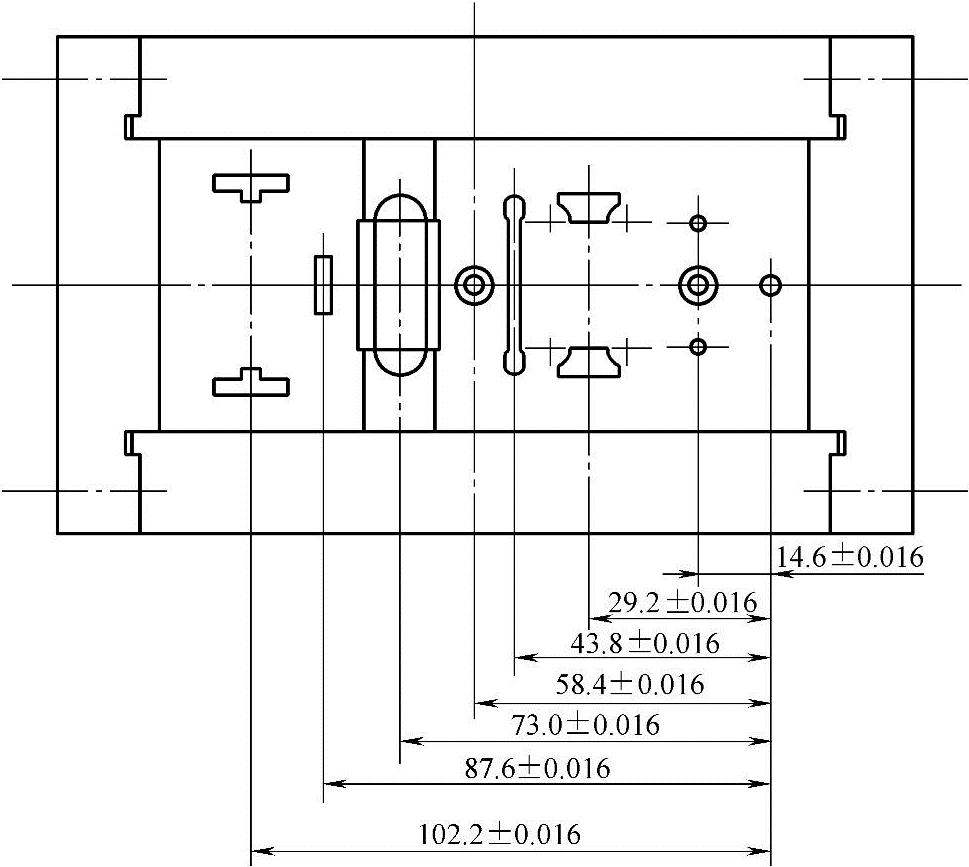

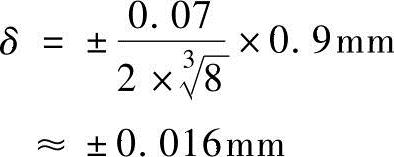

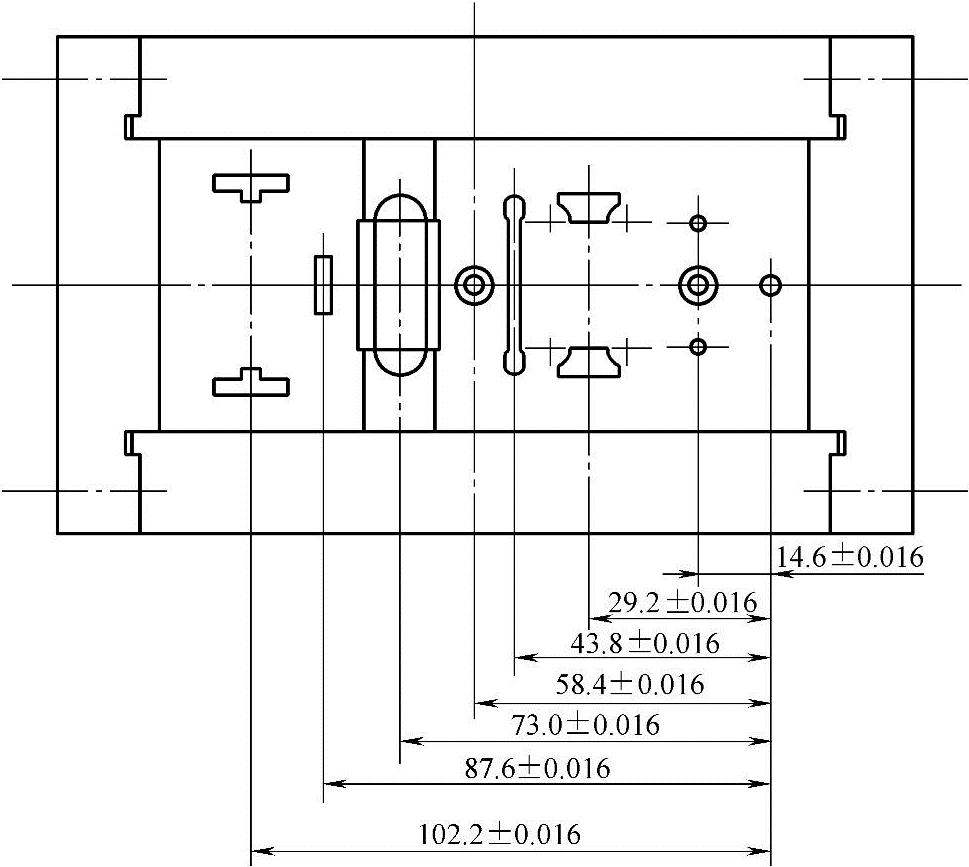

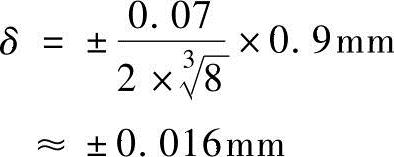

例5-1 如图5-44所示制件,经展开后沿送料方向的最大轮廓尺寸是13.85mm,排样图共分8个工位。设图样规定制件公差等级为IT14,将IT14提高四级精度,则尺寸13.85mm的IT10公差值为0.07mm,模具的双面冲裁间隙为0.031mm。求此多工位级进模的步距偏差值。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图5-44 多工位级进模凹模步距尺寸与公差的标注

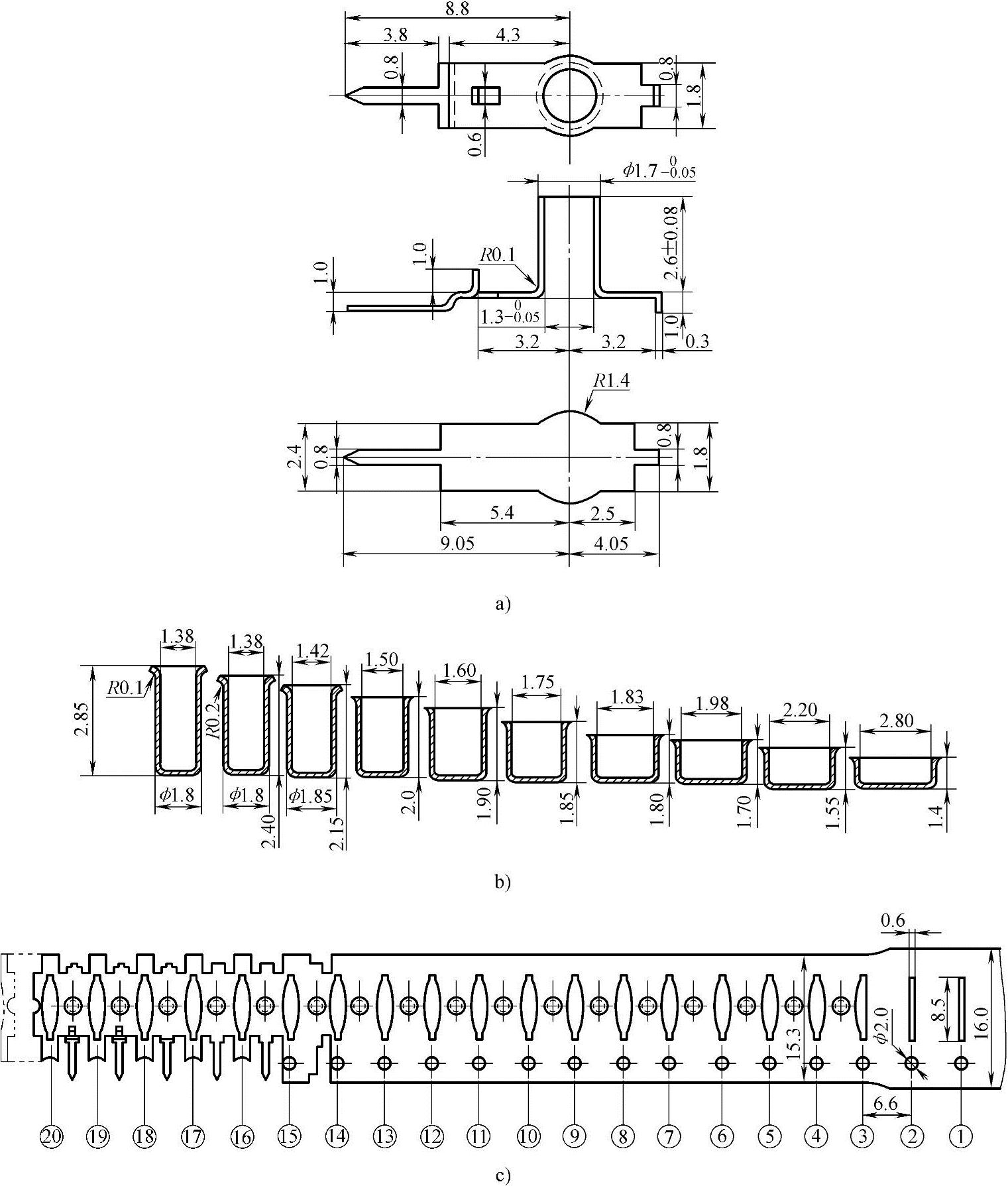

解已知β=0.07mm,n=8,由于双面间隙Z为0.031mm,查表5-5得k=0.9,代入公式

得

这副多工位级进模的步距公差为±0.016mm。在图5-44的凹模图中,从第一工位到其余几个工位工作型孔的孔距均应标注±0.016mm的公差。

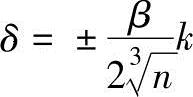

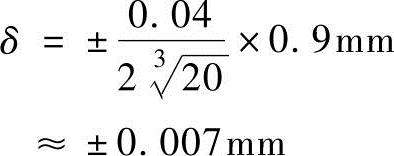

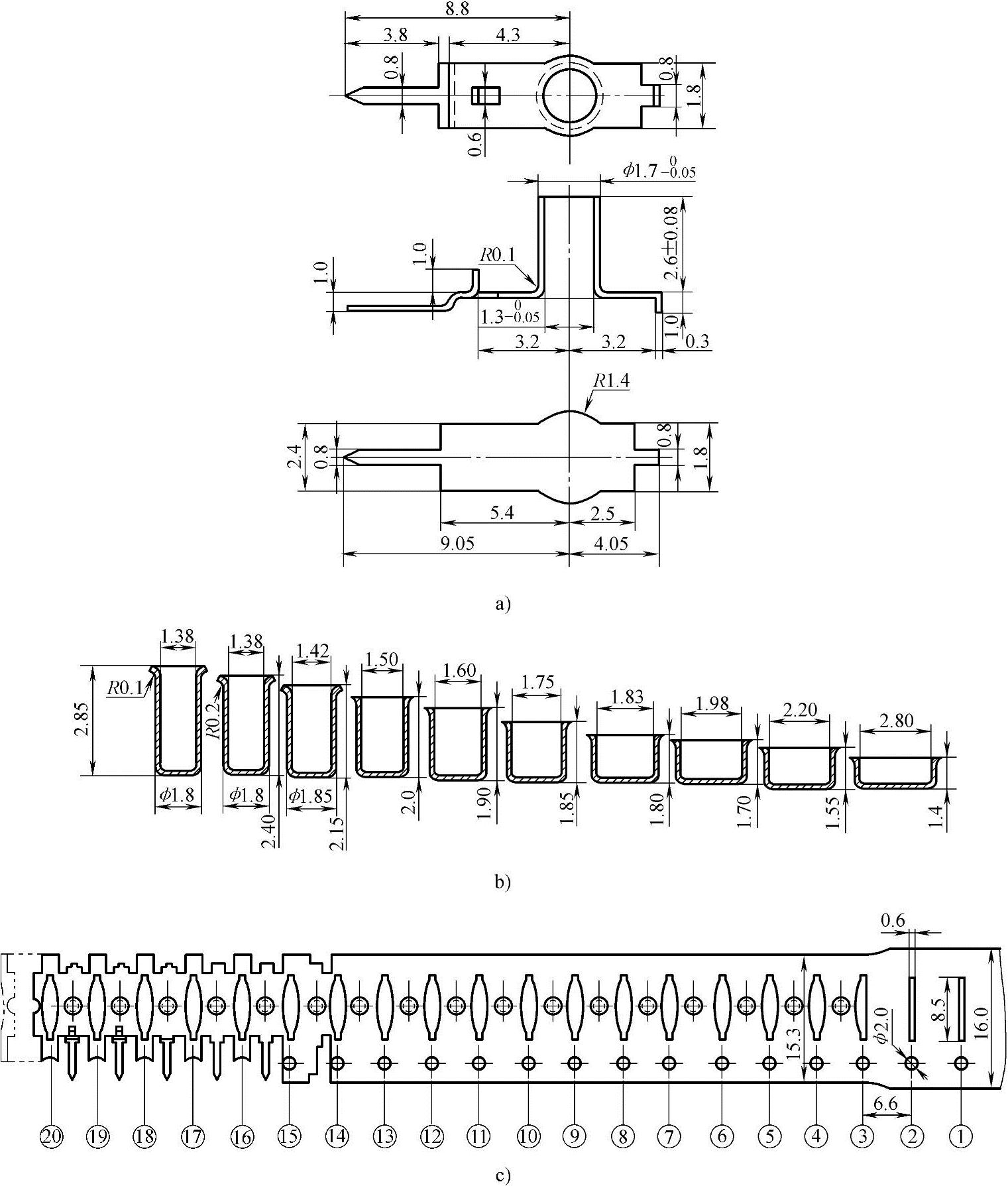

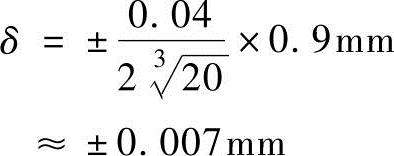

例5-2 如图5-45所示制件图、工步图及其排样图,其轮廓最大宽度为2.8mm,材料为20钢,板料厚度为0.3mm,排样共分为20个工位。求此多工位级进模的步距偏差值。

解 因图中尺寸均未标注尺寸公差,作IT14处理,提高四级,查公差表,其公差值为0.04mm。即β=0.04mm,n=20,双面间隙Z=0.04mm,k=0.9,将这些值代入公式

得

这副多工位级进模的公差为±0.007mm,公差值较小,当工位数越多时,步距公差值就越小,甚至只有几微米。在生产中,这样计算的步距公差是能满足冲压要求的。只要模具结构设计合理,采用合理的制造工艺和先进的设备,是完全能够制造成功的。

采用式(5-1)设计计算的步距公差值,必须用导正销精确定距,只有这样,才能使冲压生产顺利进行。公式经实践证明,冲压件的材料厚度为0.2~1.2mm,制件包含有冲裁、弯曲、拉深、整形等冲压工序,制造精度在IT11~IT14时,都能保证获得合格的制件。如果制件个别型孔和孔距精度要求高于IT11,则可由模具零件或模具制作来保证。

图5-45 20工位级进模排样图

a)制件图 b)工步图 c)排样图

(https://www.chuimin.cn)

(https://www.chuimin.cn)

相关推荐