在多工位级进模中冲裁出的废料,分为设计废料和工艺废料两种,如图5-22所示。......

2023-06-26

在排样中,当制件外缘或型孔较复杂或部分位置较薄弱时,为简化凸、凹模的几何形状,便于加工、维修,通常被分成多次冲切余料后形成。这些余料对排样来说就是废料,所以切除余料就是冲切废料。当采用分段冲切废料法时,应注意各段间的连接缝,要十分平直或圆滑,保证被冲制件的质量。由于多工位级进模的工位数多,若连接不好,就会形成错位、尖角、毛刺等缺陷,排样时应重视这种现象。

多工位级进模排样采用分段冲切废料的各段连接方式主要有搭接、平接、切接和水滴状四种。

1.搭接

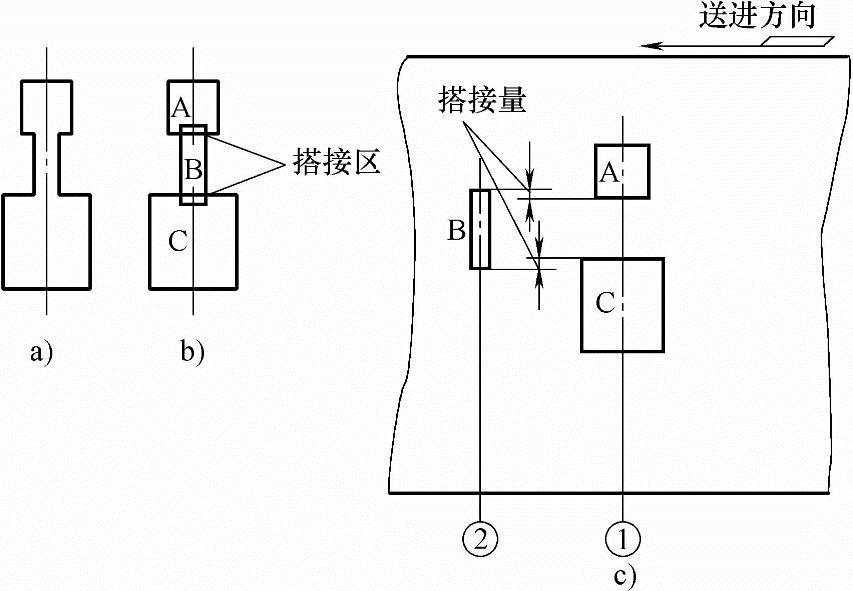

如图5-38所示,若第一次冲出A、C两区,第二次冲出B区,图示的搭接区是冲裁B区凸模的延长部分,搭接区在实际冲裁时不起作用,主要是克服型孔间连接的各种误差,以使型孔连接良好,保证制件在分段冲切后连接整齐。搭接最有利于保证制件的连接质量,在分段冲切中大部分都采用这种连接方式。

2.平接

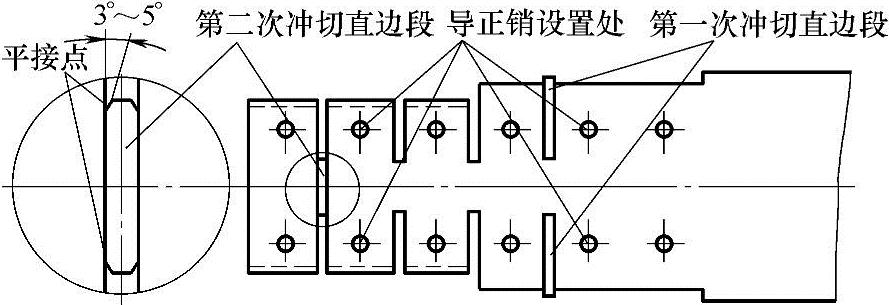

平接是在制件的直边上先切去一段,然后在另一工位再切去余下的一段,经两次(或多次)冲切后,共线但不重叠,形成完整的平直直边,如图5-39所示。平接方式易出现毛刺、错牙、不平直等质量问题,设计时应尽量避免使用,若需采用这种方式时,要提高模具步距精度、凸、凹模制造精度,并且在直线的第一次冲切和第二次冲切的两个工位必须设置导正销导正。二次冲切的凸模连接处延长部分修出微小的斜角(3°~5°),以防由于种种误差的影响导致连接处出现明显的缺陷。

图5-38 型孔的搭接废料

a)制件上型孔 b)搭接区 c)排样图

图5-39 平接连接方式

3.切接

切接与平接相似,平接是指直线段,而切接是指制件的圆弧部分或圆弧与圆弧相切的切点进行分段冲切废料的连接方式,即在前工位先冲切一部分圆弧段,在以后工位再冲切其余的圆弧部分,要求先后冲切的圆弧连接圆滑,如图5-40所示。切接也容易在连接处产生毛刺、错位、不圆滑等质量问题,需采取与平接相同的措施,或在圆弧段设计凸台,在圆弧段与直边形成尖角处要注意尺寸关系,如图5-41所示。切接中的毛刺也可采用搭接方式解决。

4.水滴状连接方式

家用电器或汽车零部件的排样设计,通常在分段冲切的交接缝处采用水滴状连接方式。如图5-42所示,在工位⑧直边上先冲切出带水滴状的一段,其水滴状见a处放大图,然后在工位(14)再切去余下的一段,凸模形状见b处放大图。冲压完成后在制件直边部分留下一个微小的缺口,这也是此连接方式的缺点(见c处放大图),该微小的缺口深度一般在0.5mm以内。其优点为分段冲切的交接缝部位的凸、凹模转角处可采用圆弧连接,从而增加模具的使用寿命,使冲压出的制件不易出现毛刺,而有微小的错位也不易看出。

图5-40 切接连接方式

图5-41 切接刃口尺寸关系

图5-42 水滴状连接方式

有关多工位级进模设计实用手册的文章

面对不断变化的市场,禧玛诺意识到,创新是摆脱困境的明智之举,因此它邀请IDEO公司与其合作。禧玛诺并没有交给我们一系列技术参数和一大堆市场调研结果,然后让我们去设计一批零件。设计团队不仅从自行车玩家中寻求灵感,更重要的是,他们还到禧玛诺核心顾客群之外的人中寻求灵感。这种以人为本的探索让设计团队意识到,一种全新的骑车方式或许能让美国消费者找回儿时骑车的感觉。这是将设计实践转化为设计思维实践的一个绝佳案例。......

2023-12-06

板中配置的抗冲切箍筋或弯起钢筋,应符合构造规定。配置抗冲切钢筋的冲切破坏锥体以外的截面,尚应按第2.8.1节的要求进行受冲切承载力计算,此时,um应取配置抗冲切钢筋的冲切破坏锥体以外0.5h0处的最不利周长。......

2023-08-28

图2.8-1 板受冲切承载力计算a)局部荷载作用下 b)集中反力作用下1—冲切破坏锥体的斜截面 2—临界截面 3—临界截面的周长 4—冲切破坏锥体的底面线2.当板开有孔洞且孔洞至局部荷载或集中反力作用面积边缘的距离不大于6h0时,受冲切承载力计算中取用的计算截面周长um,应扣除局部荷载或集中反力作用面积中心至开孔外边画出两条切线之间所包含的长度。......

2023-08-28

根据设计要求,处理后地基达到技术指标、结合本场区的地质条件,对施工单位报送的施工技术方案进行审核,其方案是否可行。图4.2.1采用振冲碎石桩处理液化地层工艺流程图机械。1)主要设备:根据设计图纸布置得振冲碎石桩的桩距2.5m及要求处理后的地基的技术指标消除砂土液化,本次施工采用BL-75型振冲器从其振动力160kN、振幅7.0mm考虑,采用振冲器型号能够达到设计要求的技术指标,其采用的机械可行。......

2023-10-16

这里主要介绍冲裁凸模的强度计算,包括失稳长度计算。图6-61所示为一个分段计算凸模强度的例子。6)如图6-71所示,该凸模用螺纹固定,前提是凸模与凸模固定板配合部分端面较大,此凸模固定安全可靠,但加工工艺复杂。9)如图6-74所示,此凸模是一种可受较重负荷的快换凸模结构,凸模上端开有环形滑槽,并与凸模固定板滑配。......

2023-06-26

费舍尔不太情愿地同意去肯尼亚工作10个月,结果他却在肯尼亚待了整整17年。在内罗毕,他注意到,在被卷入全球经济体系的贫困国家中,人们更需要知道如何赚钱,这比提供金钱本身更为重要。......

2023-12-07

相关推荐