说明:1.工艺分析如图10-15a所示的安装座,生产批量大,形状复杂,尺寸精度要求不高,外形尺寸为78.9mm×77mm×73mm,制件中有2个圆孔、2个腰形孔和1个小凸包,其中有1个ф8.1mm的圆孔和1个腰形孔的中心距离为39mm的尺寸难以保证,因此考虑在弯曲之后冲压。图10-15 安装座(续)b)排样图......

2023-06-26

根据多工位级进模冲压工艺特点、工位间送进方式、排样有无搭边及冲切工艺废料方法等,可将多工位级进模冲裁件排样归纳为以下几种类型及排布方法:

1.分切组合排样

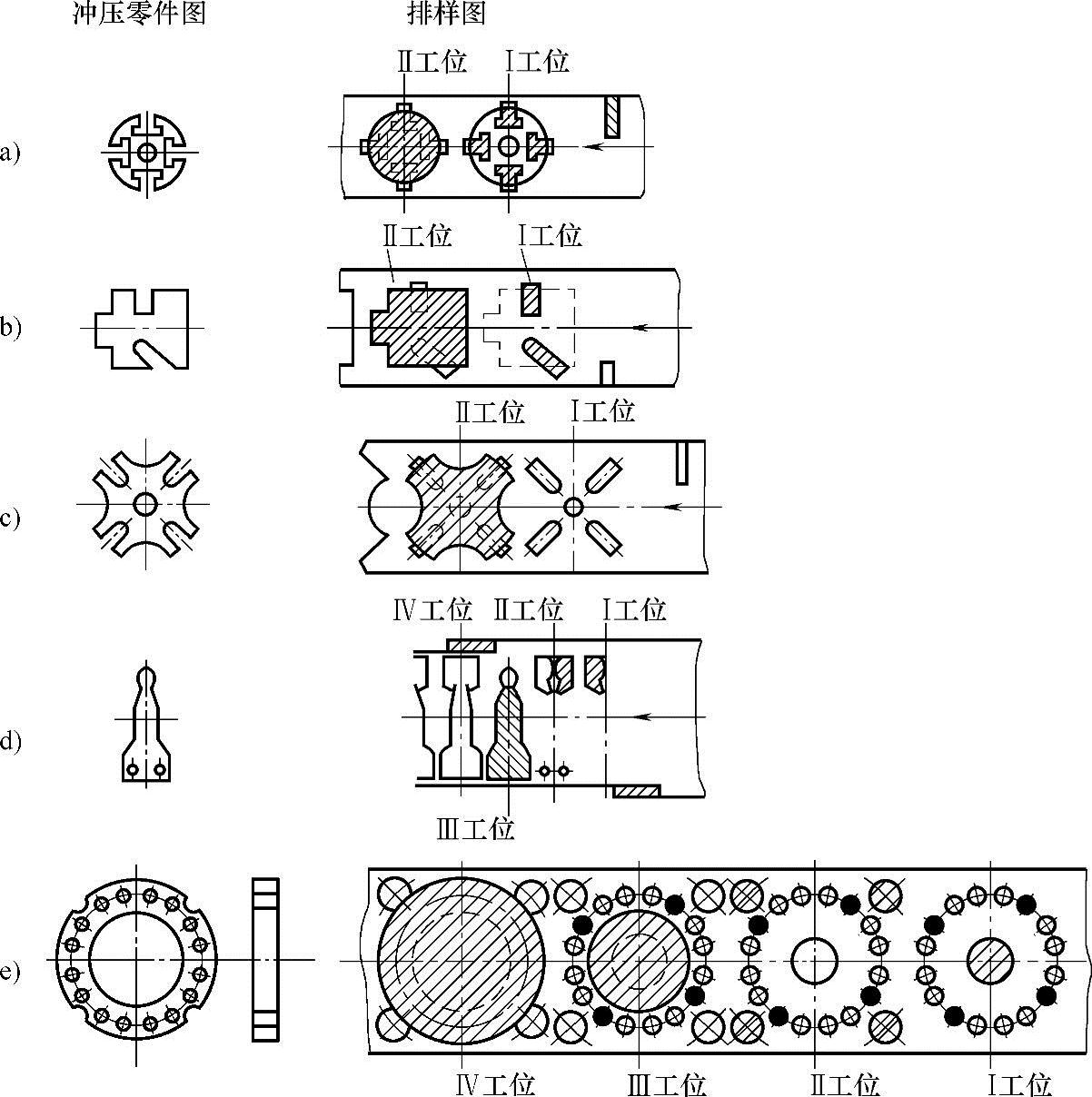

各工位分别冲切冲裁件的一部分,工位与工位之间相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲裁件,如图5-10所示。

图5-10 分切组合排样

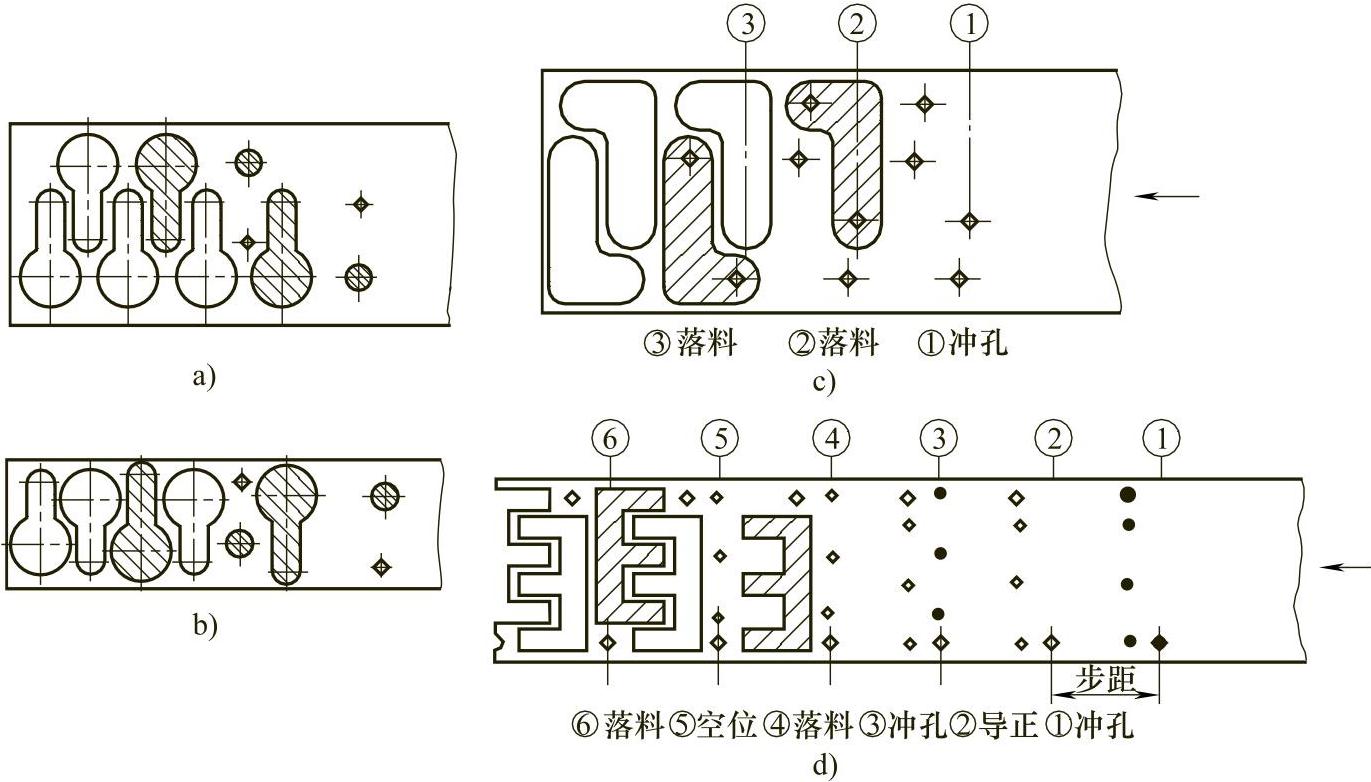

2.拼切组合排样

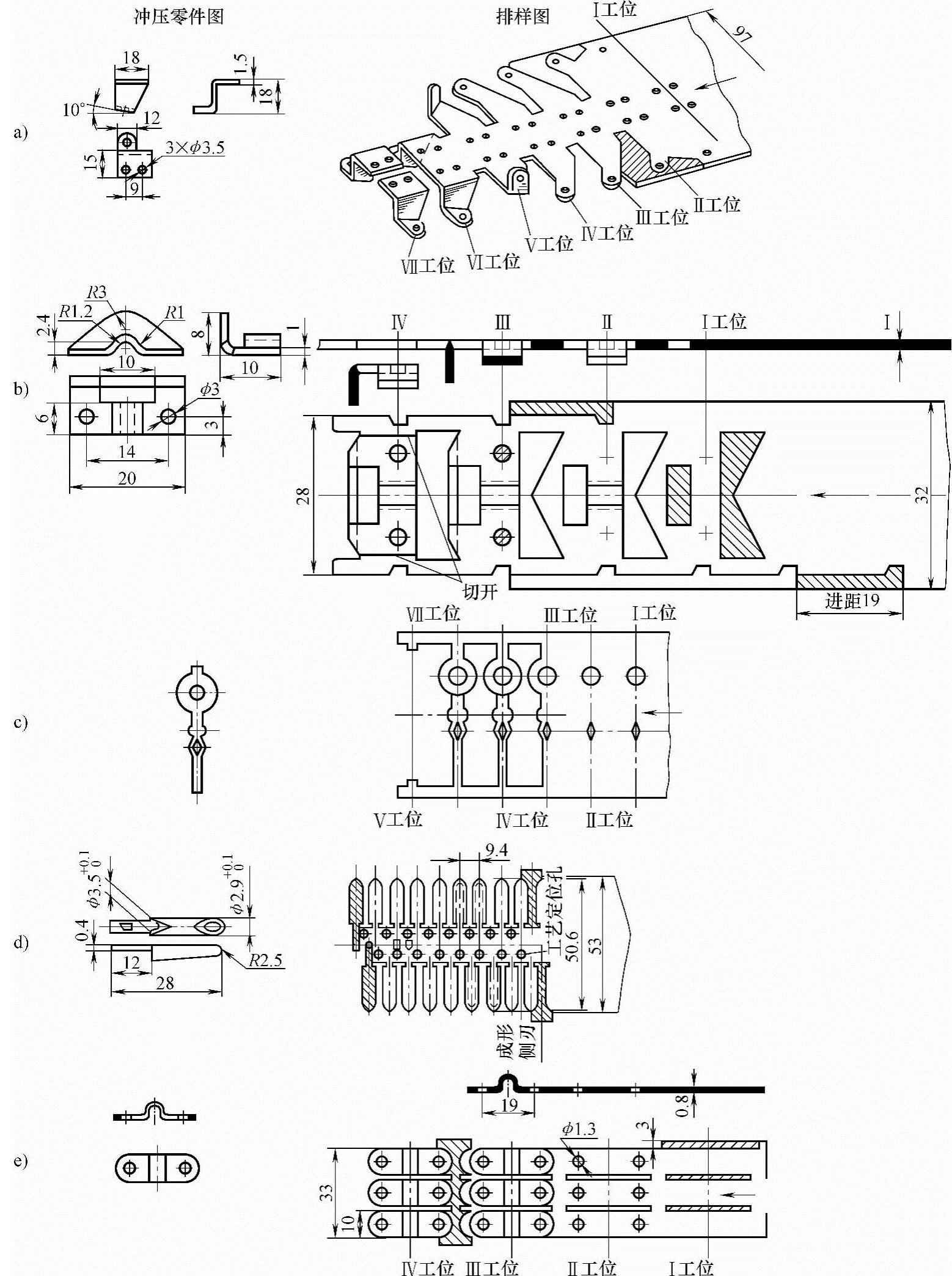

冲裁件的内孔与外形,甚至是一个完整的任意形状冲裁件,都用几个工位分开冲切,最后拼合成完整的冲裁件,虽与分切组合类似,但却不尽相同。其各工位拼切组合,冲切刃口相互关联,接口部位要重合,增加了模具制造难度,如图5-11所示。

3.裁沿边排样

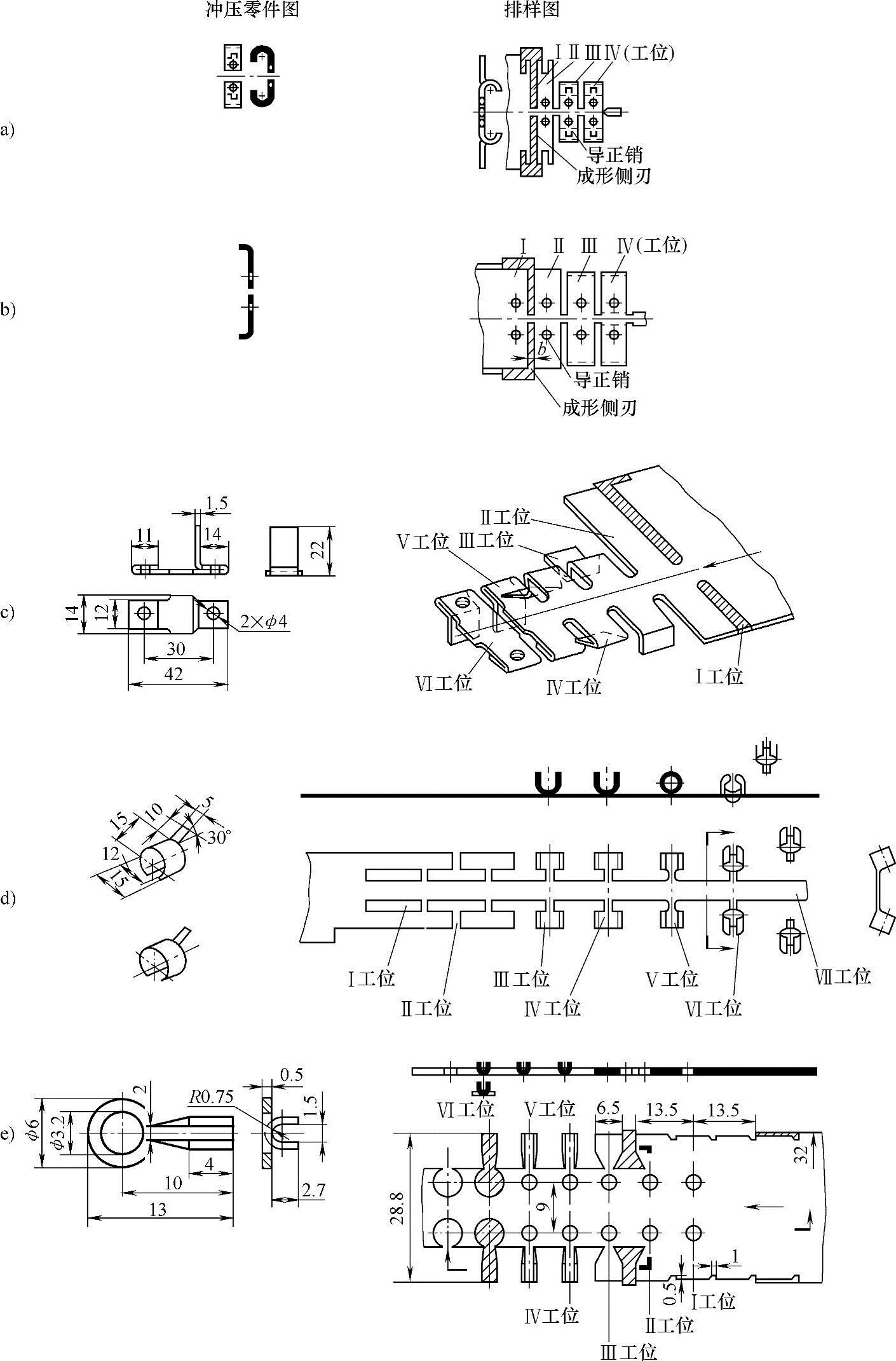

用冲切沿边的方法,获取冲裁件侧边的复杂外形,即裁沿边排样。当冲切沿边在送料方向上的长度L与进距S相等时,即L=S,则可取代侧刃并承担对送进原材料切边定距的任务。通常称这类侧边凸模为成形侧刃。由于标准侧刃品种少且尺寸规格有限,最大切边长度仅40.2mm,当送料进距S>40.2mm时,便只能用非标准侧刃了。采用标准侧刃的另一个缺点是,要靠在原材料侧边切除一定宽度的材料,形成长度等于送料进距的切口,对送进原材料定位,增加了工艺废料,材料利用率η值下降2%~3%。用侧边凸模裁沿边,既能完成冲裁件侧边外廓任意复杂外形的冲裁,又可实现对送进原材料进距限位,取代标准侧刃,一举多得,如图5-12所示。

图5-11 拼切组合排样

4.裁搭边排样

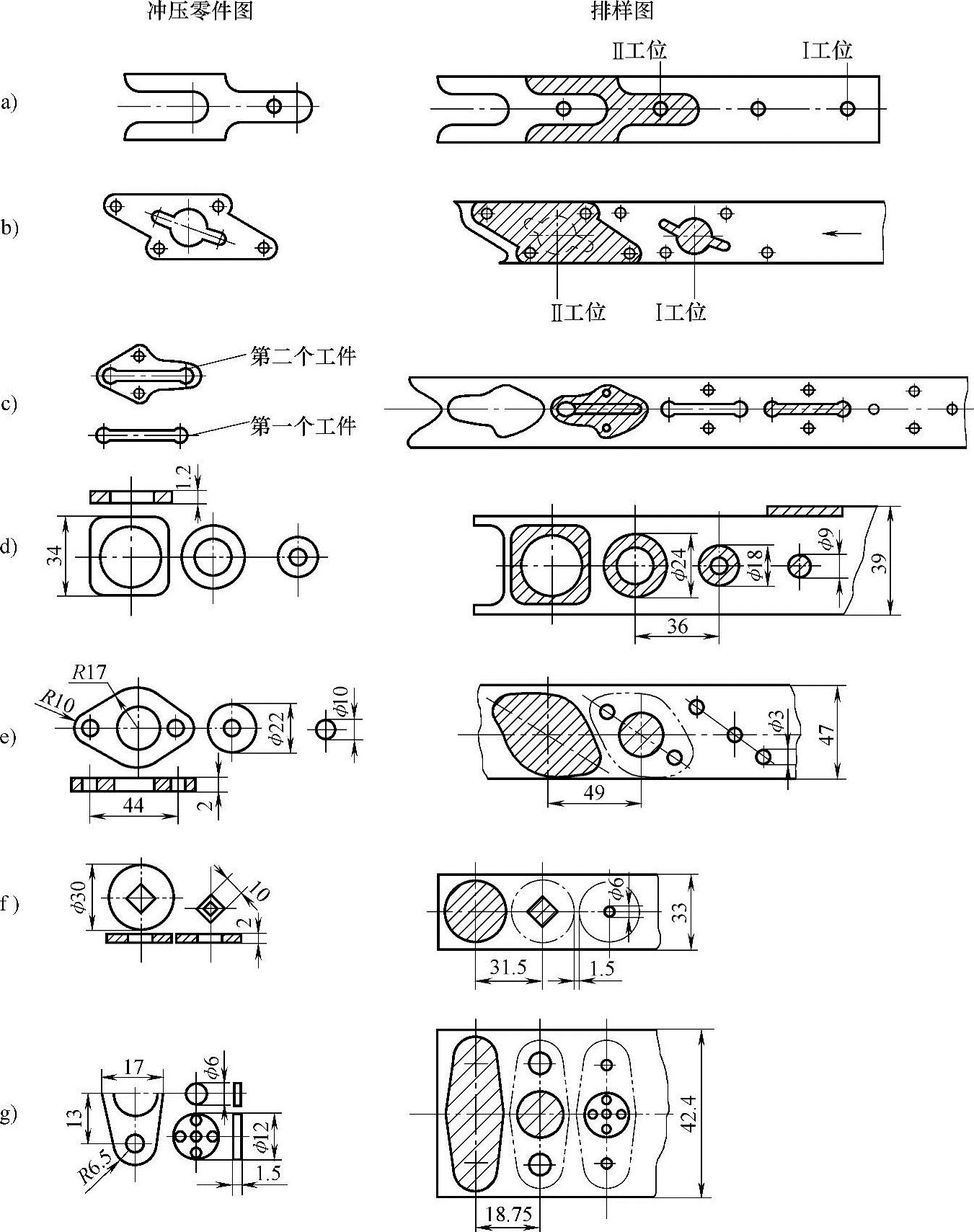

对于细长的薄料冲裁件,与搭边连接的部位,有复杂形状外廓的长冲裁件,用裁搭边法冲裁,可避免细长冲裁件扭曲变形、卸件困难等缺点。比较典型的冲压零件是仪表指针、手表秒针等,采用上述裁搭边排样,效果很好。为了制模方便,有时将搭边放大,便于落料,而作为搭边留在原材料上的冲裁件,最后才与载体冲切分离出来,如图5-13所示。

5.沿边与搭边组合冲切排样

通过分工位逐步冲切沿边与搭边获取成形冲压制件展开毛坯,并冲压成形的排样称为沿边与搭边组合冲切排样。诸工位冲去的是工艺废料,冲压制件留在原材料上,逐步成形至最后工位与载体分离出件,如图5-14所示。

6.套裁排样

用大尺寸冲裁件内孔的结构废料,在同一副多工位级进模的专设工位上冲制相同材料厚度的更小尺寸的冲压制件,即套裁排样。一般情况下是先冲内孔中的小尺寸制件,大尺寸制件往往在最后工位上落料冲出。由于上下工位无搭边套料,同轴度要求高,送料进距偏差要小才能保证套裁制件尺寸与形状精度,如图5-15所示。

图5-12 裁沿边排样

7.混合排样

混合排样是指在一条排样上同时安排冲出不同的多个制件,或在排样上安排冲主件的同时,利用其工艺废料或与沿边相连的结构废料冲出几种不同形状的制件。混合排样的制件必须具备同类型(包括产量也相同)、同材质、同料厚、同冲裁毛刺方向的条件。与套裁排样的区别在于,混合排样尽量利用工艺废料或多余的沿边与搭边,以及由于冲裁件复杂的外形,凸凹差异大而产生的外沿结构废料。排样时,充分利用冲裁件外形凸、凹部分,相互掺叉嵌入拼合排布,使原材料得到充分利用,如图5-16所示。

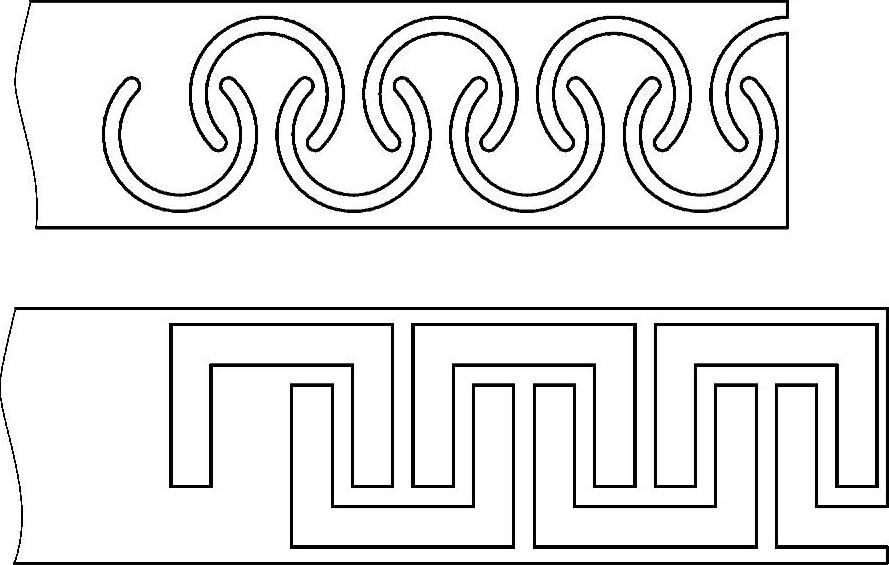

8.无搭边排样与无废料排样

由于绝大多数多工位级进模冲压的制件,都采用有沿边、有搭边排样,只能进行有废料冲裁。如果能进行无沿边、无搭边排样,同时冲裁件又无结构废料产生,便可进行无废料冲裁。真正使板材利用率达到或接近100%的完全无废料冲裁的冲裁件较为罕见,但凡能进行无搭边排样的制件,都可进行少废料冲裁。图5-17所示为用多工位级进模冲制的无搭边排样的制件排样图。

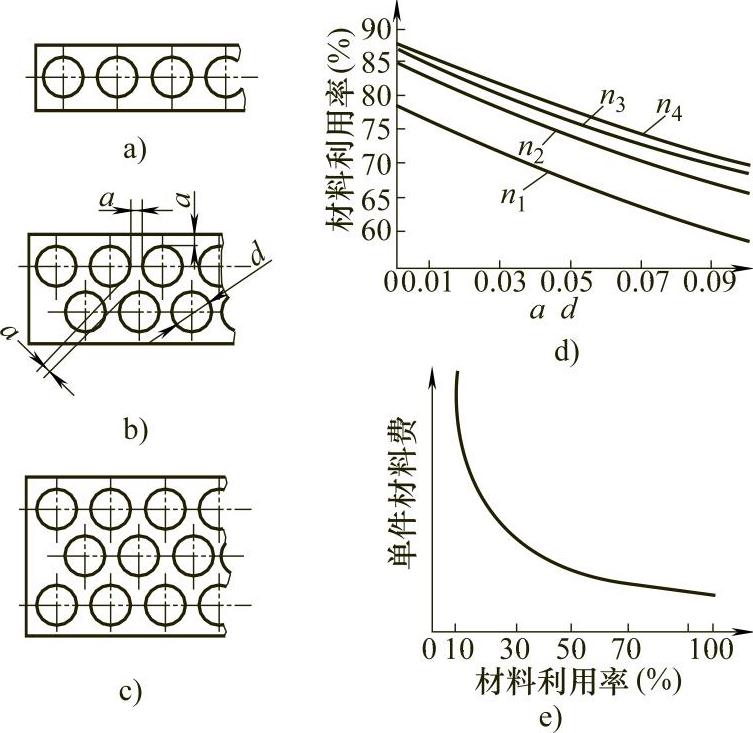

9.单排样和多排样

在同一个制件中,采用不同的排样方式,其材料利用率的高低差别较大。如图5-18所示,从圆形制件的单排、双排和多排可以看出材料利用率的高低。单排的材料利用率较低,模具结构简单;多排材料利用率高,但模具结构较为复杂。

图5-13 裁搭边排样

图5-14 沿边与搭边组合冲切排样

图5-15 套裁排样

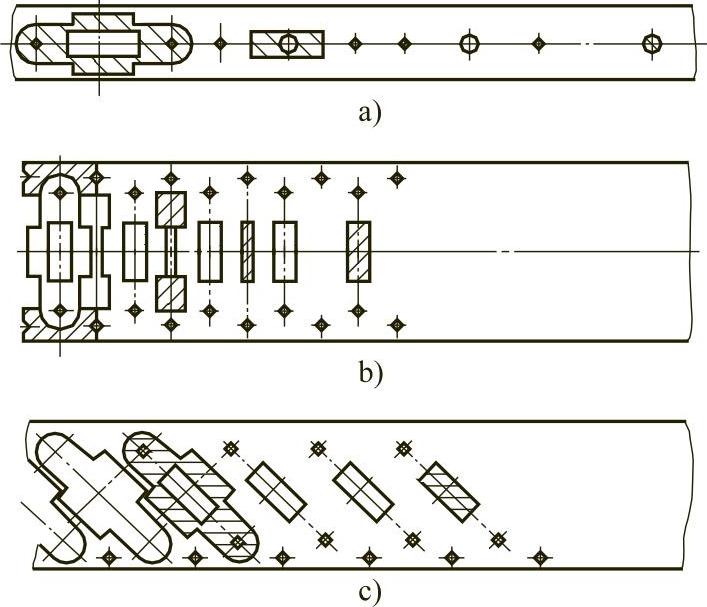

10.横排、纵排及斜排

图5-19所示为异形制件单排排样。这里介绍同一个制件采用三种排样方式。

1)如图5-19a所示,横排样需要四个工位冲压,所需材料质量约为14.3g。

2)如图5-19b所示,纵排样需要五个工位冲压,所需材料质量约为14.1g。

3)如图5-19c所示,斜排样需要四个工位冲压,所需材料质量约为13.2g。

从以上三种排样方式的材料利用率可看出,横排样材料利用率低,斜排样材料利用率高。

11.对排和交叉排

图5-20所示为对排样,图5-21所示为交叉排样,这两种排样的材料利用率比单排高,且生产率也高。

图5-16 混合排样

图5-17 无搭边排样

多工位级进模的送料方向大都在一个平面上沿直线进行,各工位送料是用送进原材料携带。为此,只有将冲压制件一直保留在原材料上,供各工位冲压加工,直到加工完成后才从原材料上切断分离出件。用裁搭边法冲制的细长、多枝芽以及外廓多凸台与凹口的平板冲裁件,所用多工位级进模一般都用这种连续冲裁方法。其结构的特点之一是,诸工位都在一个平面上且沿送进方向呈一条直线布置。

图5-18 圆形件的不同排样方法

a)单排(n1=1) b)双排(n2=2) c)多排(n3=3) d)排样方法与材料利用率 e)材料利用率与单件材料费

图5-19 异形制件单排排样

a)横排 b)纵排 c)斜排

图5-20 对排样

图5-21 交叉排样

有关多工位级进模设计实用手册的文章

说明:1.工艺分析如图10-15a所示的安装座,生产批量大,形状复杂,尺寸精度要求不高,外形尺寸为78.9mm×77mm×73mm,制件中有2个圆孔、2个腰形孔和1个小凸包,其中有1个ф8.1mm的圆孔和1个腰形孔的中心距离为39mm的尺寸难以保证,因此考虑在弯曲之后冲压。图10-15 安装座(续)b)排样图......

2023-06-26

根据多工位级进模排样图设计的原则,还应全面细致地考虑其他一些因素。因人工送料时,每一次送进的步距或多或少,因此在排样设计时,首先要考虑侧刃挡料。但对于成卷带料,其纤维方向是固定的,因此在多工位级进模排样图设计时,由排样方位来解决。当不便于斜排时,征得产品设计师同意,可适当加大弯曲制件的内圆半径。所以在设计排样图时应尽量使废料达到最少。......

2023-06-26

为此,下面以计算机中的CAD软件为例介绍排样图设计的步骤。图5-52 排样图8.校核整体排样图设计完成后,再进行一次校核,校核的主要内容具体有如下几点:1)带料送料是否通畅。......

2023-06-26

接线端子排是机电系统内分部件和控制用永久接线的首选接线配件。接线端子排具有多种设计类型、结构和接线端数目。图6-33所示为一个典型的接线端子排。图6-33接线端子排标准的接线端子排上的导体是裸露的,这在某些情况下可能出现电击的危险。这些接线端子排通常被浇铸在一个绝缘块中,绝缘块上带有导线插座和卡紧螺钉。为了实现快速接线,可以使用插入式接线端子排。......

2023-06-25

(同上)上面十个例句,都是依靠周围的环境而省去主语的。三句是一类,靠所述说的事情,知道省去的主语是“你、你、你、我们”。三句是一类,全篇文章是叙述作者自己的见闻,省去的主语当然都是“我”。省去的主语“老通宝、他”,在后面的句子里也是主语;省去的主语“他”,在后面的句子里是定语。上面五个例句是省去宾语的。就省略句说,最常见的是省去主语的,单纯省去谓语或者单纯省去宾语的少得多。......

2023-08-07

并维持透平膨胀机的稳定运转。透平膨胀机运转时,工质温度降低并获得冷量的同时,对外做功是通过克服阻力来实现的。因为流通部分没有机械摩擦部件,透平膨胀机在运转时,气体泄漏的间隙实际上是不变的。根据工作压力范围不同,透平膨胀机可以有单级和多级之分。其工作压力范围分别为:低压 0.5~0.6MPa膨胀到0.13~0.14MPa中压 1.5~1.6MPa膨胀到0.1MPa或0.5~0.6MPa高压 ≥1.6MPa有些高压透平膨胀机工作压力高达9.85MPa,等熵效率达到91.5%。......

2023-06-24

多工位级进模的排样设计是与制件冲压方向、变形次数及相应的变形程度密切相关的,还要考虑模具制造的可能性与工艺性。图5-1 复杂的型孔分解若干个简单的孔形排样图2)合理确定工位数,工位数为分解各单工序之和。图5-2 少废料排样图5)多工位级进模中弯曲件排样与外形尺寸及变形程度有一定关系,一般以制件的宽度方向作为条料的送进方向。......

2023-06-26

带料连续拉深排样设计应遵循以下几个步骤:1)计算出毛坯直径。3)确定连续拉深类型,主要确定带料是采用无工艺切口连续拉深,还是采用有工艺切口连续拉深,可以从表5-6查得。7)根据首次拉深直径d1计算出首次拉深凸、凹模圆角半径和高度h1,并核对h1/d1是否满足表4-35所列的数值,如果h1/d1小于表4-35所列的数值,d1就可以作为首次拉深的直径。......

2023-06-26

相关推荐