为了适应大批量生产的要求,拟选用多工位级进模冲裁、弯曲的方式。图7-45 侧弯支座2.排样设计该制件采用单排直排方式,如图7-46所示,其原因如下:1)制件展开毛坯最大尺寸小于60mm,属中尺寸冲裁零件,基本形状为矩形,多工位冲压时采用单排方式可大大降低模具的制造成本。图7-46 排样图3.模具结构设计图7-47所示为侧弯支座多工位级进模结构。......

2023-06-26

在多工位级进模中,起伏成形是依靠材料的延伸使工序件形成局部凹陷或凸起的冲压工序。起伏成形中材料厚度的改变是非意图性的,即厚度改变是变形过程中自然形成的,而不是设计指定要求的。

起伏成形主要用于压制加强筋、文字图案、凸包等。

1.起伏成形变形限值

起伏成形的变形程度可用伸长率表示,即

式中 ε———伸长率(%);

L1———变形后沿截面的材料长度(mm);

L———变形前材料原有长度(mm)。

一次起伏成形的伸长率ε不能超过材料拉深试验的伸长率A的70%~80%,即

ε<(0.7~0.8)A (4-70)

伸长率从图4-57可以看出。图4-57中曲线1是计算值,曲线2是实际值。在冲压时,因成形区域外围的材料也被拉长,故实际伸长率略低于计算值。

2.压加强筋、压凸包工艺

(1)压加强筋工艺 在平面或曲面压加强筋的形式和尺寸见表4-61;直角形制件压加强筋的形式和尺寸见表4-62。

图4-57 压加强筋时材料的伸长率

(2)压凸包工艺 在多工位级进模中的工序里,压凸包可看成带有很宽凸缘的低浅空心件。由于凸缘很宽,在压凸包成形时,凸缘部分材料不产生明显的塑性流动,主要由凸模下方及附近的材料参与变薄变形形成的。

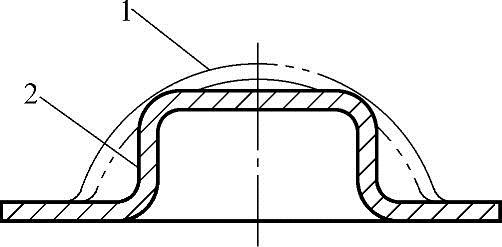

压凸包时,如果一次成形的伸长率ε超过材料拉深试验的伸长率A的75%,那么应增加一道工序,先压出球形,再成形所需要的凸包尺寸,如图4-58所示。球形的表面积要比凸包的表面积多20%左右,因为在后一道成形工序中有部分材料又重新返回到凸缘处。

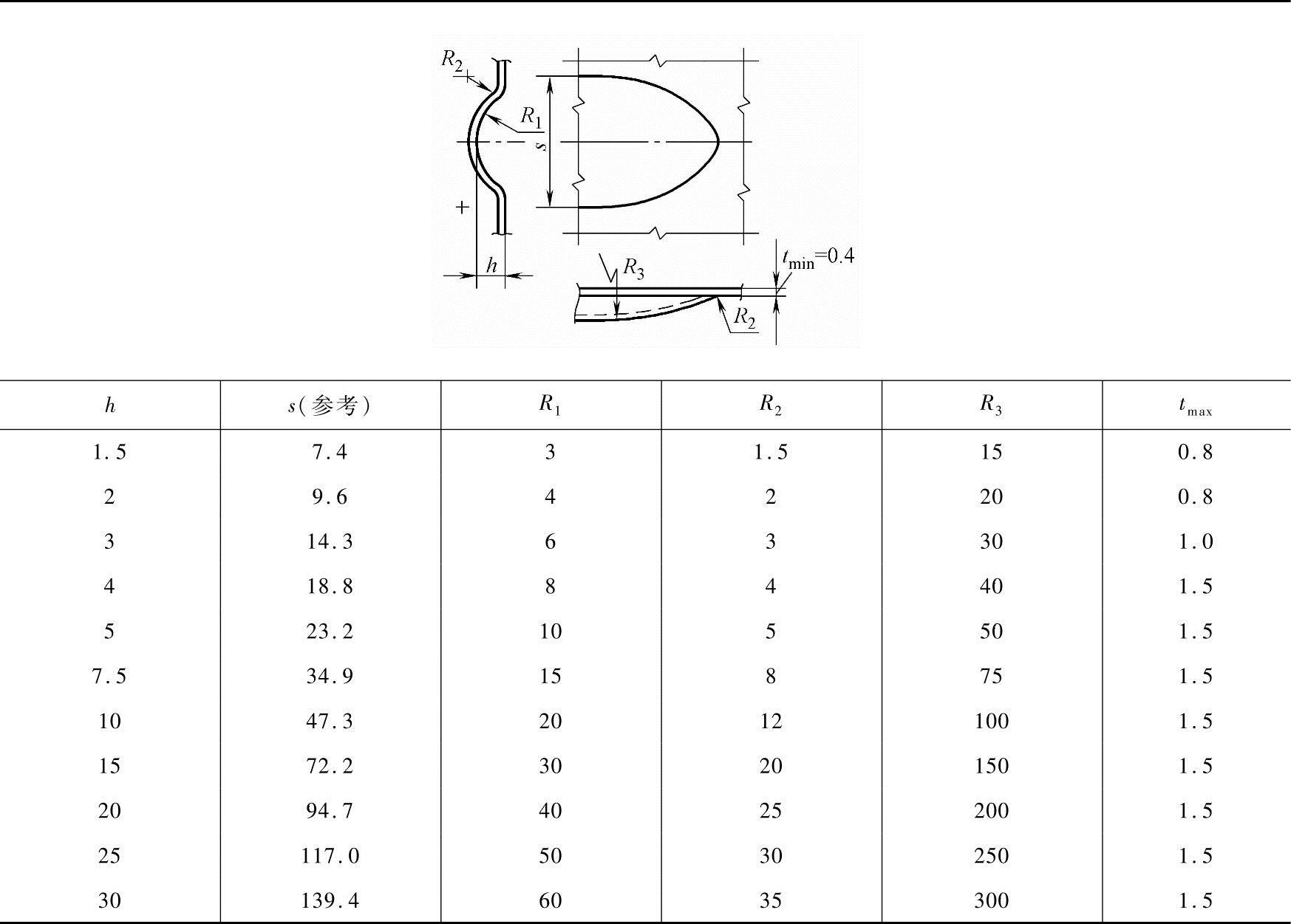

表4-61 在平面(曲面)上压加强筋 (单位:mm)

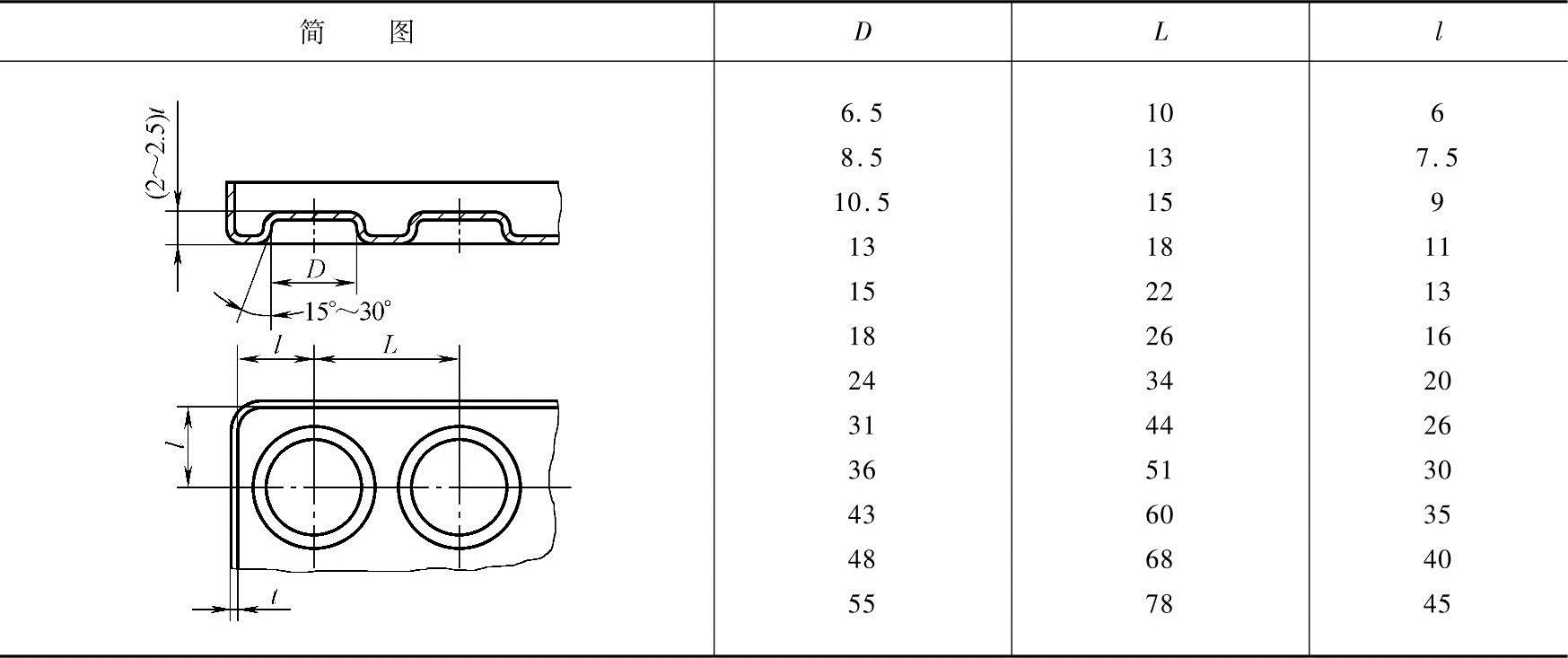

表4-62 在直角形制件上压加强筋 (单位:mm)

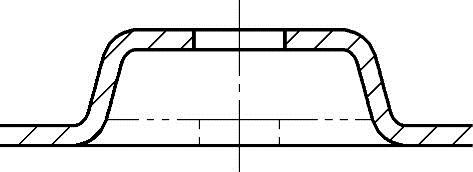

如图4-59所示,带孔的凸包在条件允许的情况下,应在成形前冲出一个较小的孔,成形时孔的材料向外流动,有利于变形。

图4-58 两道工序压成的凸包

1—第一道先压出球形 2—第二道压凸包

图4-59 预先冲出小孔的凸包成形方式

常用的压凸包尺寸和间距见表4-63。

表4-63 压凸包的相关尺寸和间距

3.起伏成形的压力计算

1)带料(条料)在1.5mm以下起伏成形(加强筋除外)的近似压力,可按以下经验公式计算,即

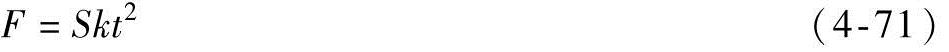

式中 F———起伏成形压力(N);

S———起伏成形的面积(mm2);

k———系数(N/mm4),通常对于钢取300~400N/mm4,对于黄铜取200~250N/mm4;

t———带料(条料)厚度(mm)。

2)压加强筋近似压力可按以下公式计算,即

式中 F———压加强筋压力(N);

k———系数,与筋的宽度和深度有关,k一般取0.7~1.0;

L———加强筋周长(mm);

t———带料(条料)厚度(mm);

Rm———材料的抗拉强度(MPa)。

如压筋带整形在多工位级进模上同一工序进行冲压,那么其压力可按式(4-71)计算。

有关多工位级进模设计实用手册的文章

为了适应大批量生产的要求,拟选用多工位级进模冲裁、弯曲的方式。图7-45 侧弯支座2.排样设计该制件采用单排直排方式,如图7-46所示,其原因如下:1)制件展开毛坯最大尺寸小于60mm,属中尺寸冲裁零件,基本形状为矩形,多工位冲压时采用单排方式可大大降低模具的制造成本。图7-46 排样图3.模具结构设计图7-47所示为侧弯支座多工位级进模结构。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

图7-102 排样图3.模具结构设计图7-103所示为导电片多工位级进模结构。凸模与凸模固定板孔采用间隙配合。凸模与凹模的相对位置靠卸料板保证,凸模与卸料板孔的双面间隙小于0.015mm。7)弯曲成形由上模的斜楔20、成形滑块24、弯曲凸模21和下模的弯曲凹模镶块41、42完成。上模下行时,卸料板5将带料连同浮动导料销3、套式顶料杆4压紧凹模工作面,进行下一次冲压。......

2023-06-26

为提高生产率,现决定采用多工位级进模进行生产。从图7-48可以看出,该制件对板料的纤维方向要求特别严格,因为此制件在多工位级进模中进行多次弯曲后还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。图7-50 排样图3.模具结构设计图7-51所示为方形垫片多工位级进模结构。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

相关推荐