本实例将介绍一个含有破孔的模具设计过程,在该模具的分型过程中,填充破孔的技巧值得大家认真学习。在完成本实例的学习之后,希望读者能够熟练掌握带多个破孔的产品模具分模技巧。图7.1 含有破孔的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。新建一个Product文件,在特征树中双击激活该产品。选择下拉菜单命令,进入“型芯/型腔设计”工作台。......

2025-09-29

翻孔是沿制件内孔周围将材料翻成侧立凸缘的冲压工序,又称为内孔翻边。常见的翻孔为圆形翻孔。如图4-43所示,翻孔前毛坯孔径为d0,翻孔变形区是内径为d0、外径为D的环形部分。当凸模下行时,d0不断扩大,并逐渐形成侧边,最后使平面环形变成竖直的侧边。变形区毛坯受切向拉应力σθ和径向拉应力σr的作用,其中切向拉应力σθ是最大主应力,而径向拉应力σr值较小,它是由毛坯与模具摩擦产生的。在整个变形区内,孔的外缘处于切向拉应力状态,且其值最大,该处的应变在变形区内也最大。因此在翻孔过程中,竖立侧边的边缘部分最容易变薄、开裂。

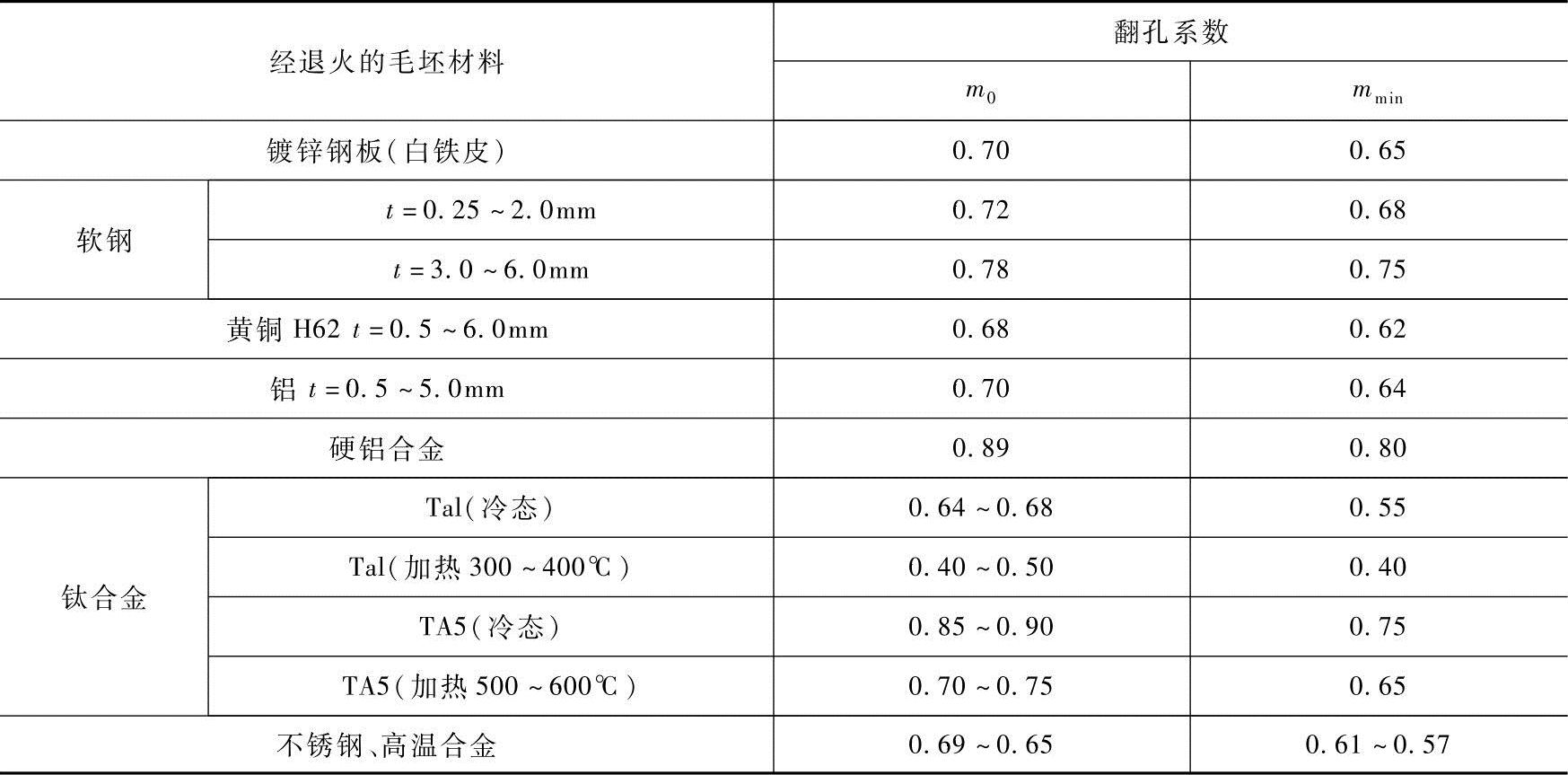

1.翻孔系数

翻孔的变形程度用翻孔系数K来表示:

翻孔系数K越小,翻孔的变形程度越大。翻孔时孔的边缘不破裂所能达到的最小翻孔系数,称为极限翻孔系数。影响翻孔系数的主要因素如下:

1)材料的性能。塑性越好,极限翻孔系数越小。

2)预制孔的加工方法。冲压出的孔没有撕裂面,翻孔时不易出现裂纹,极限翻孔系数较小。冲出的孔有部分撕裂面,翻孔时容易开裂,极限翻孔系数较大。如果冲孔后对材料进行孔的整修,可以减小开裂。此外,还可以将冲孔的方向与翻孔的方向相反,使毛刺位于翻孔内侧,这样也可以减小开裂,降低极限翻孔系数。

图4-43 翻孔时变形区的应力状态

3)如果翻孔前预制孔径d0与材料厚度t的比值d0/t较小,在开裂前材料的绝对伸长可以较大,因此极限翻孔系数可以取较小值。

4)采用球形、抛物面形或锥形凸模翻孔时,孔边圆滑地逐渐胀开,所以极限翻边系数可以较小,而采用平面凸模则容易开裂。

低碳钢的极限翻孔系数见表4-56。翻圆孔时各种材料的翻孔系数见表4-57。

表4-56 低碳钢的极限翻孔系数

表4-57 翻圆孔时各种材料的翻孔系数

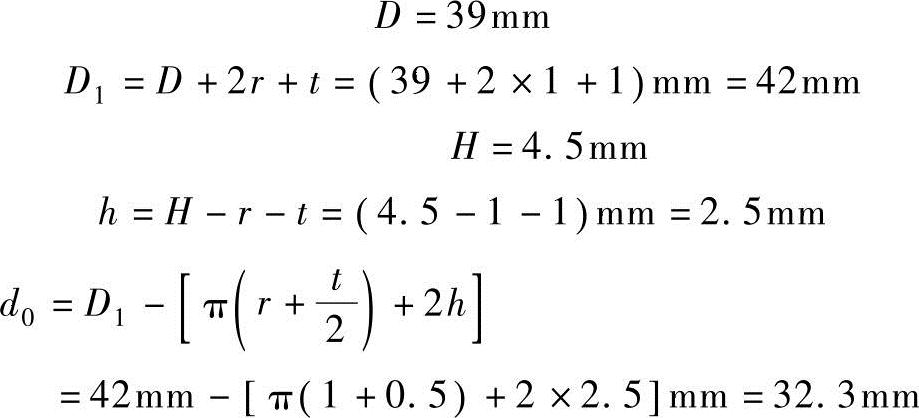

2.翻孔尺寸计算

图4-44 平板毛坯翻孔

平板毛坯翻孔的尺寸如图4-44所示。

在平板毛坯上翻孔时,按制件中性层长度不变的原则近似计算。预制孔直径d0由下式计算,即

其中D1=D+2r+t h=H-r-t

翻孔后的高度H由下式计算,即

将式(4-62)代入式(4-64),即可求出最大翻孔高度。当制件要求的高度大于最大翻孔高度时,就难以一次翻孔成形。这时应先进行拉深,在拉深件的底部先加工出预制孔,然后再进行翻孔,如图4-45所示。

3.翻孔力计算

有预制孔的翻孔力由下式计算,即

式中 F———翻孔力(N);

σs———材料屈服强度(MPa);

D———翻孔后中性层直径(mm);

d0———预制孔直径(mm);

t———材料厚度(mm)。

图4-45 拉深后再翻孔

无预制孔的翻孔力要比有预制孔的翻孔力大1.3~1.7倍。

例4-2固定套翻孔件的工艺计算。制件如图4-46所示,材料为08钢,料厚t=1.0mm。

解1)计算预制孔。

图4-46 固定套翻孔件

预制孔直径为32.3mm。

2)计算翻孔系数。

由d0/t=32.3,查表4-56,若采用圆柱形凸模,得低碳钢极限翻孔系数为0.65,小于计算值,所以该制件能一次翻孔成形。

3)计算翻孔力。

查有关手册:

4.翻孔凸模、凹模设计

(1)翻孔时凸模与凹模的间隙 因为翻孔时竖边变薄,所以凸模与凹模的间隙小于厚度,其单边间隙值可按表4-58选取。

表4-58 翻孔凸模与凹模的单边间隙 (单位:mm)

(2)翻孔凸模与凹模 翻孔凸模及凹模设计的好坏直接影响翻孔的质量,翻孔时凸模圆角半径一般较大,甚至做成球形或抛物线形,有利于变形。以下介绍几种常见的翻孔凸模及凹模设计要点。

1)平顶凸模(见图4-47)。平顶凸模常用于大口径且对翻孔质量要求不高的制件,用平顶凸模翻孔时,材料不能平滑变形,因此翻孔系数应取大些。

2)抛物线形凸模(见图4-48)。抛物线的翻孔凸模,工作端有光滑圆弧过渡,翻孔时可将预制孔逐渐地胀开,减轻开裂,比平顶凸模效果好。

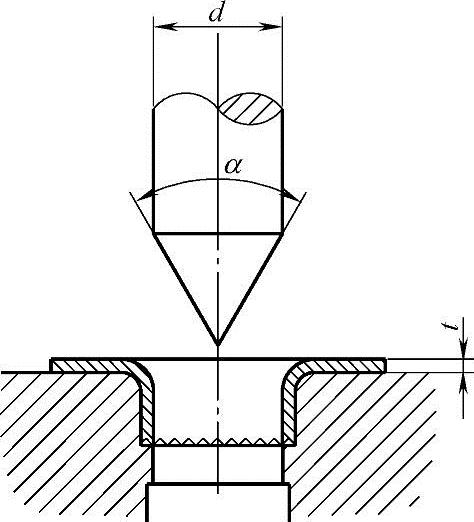

3)无预制孔的穿刺翻孔(见图4-49)。无预制孔的穿刺翻孔凸模端部呈锥形,α取60°。凹模孔带台肩,以控制凸缘高度,同时避免直孔引起的边缘不齐。(https://www.chuimin.cn)

图4-47 平顶凸模翻孔

图4-48 抛物线形凸模翻孔

图4-49 无预制孔的穿刺翻孔

4)有导正段的凸模(见图4-50)。此凸模前端有导正段,工作时导正段先进入预制孔内,先导正工序件的位置再翻孔。其优点是:工作平稳,翻孔四周边缘均匀对称,翻孔的位置精度较高。

5)带有整形台肩的翻孔凸模(见图4-51)。此凸模后端设计成台肩,其工作过程是:压力机行程降到下极点时,翻孔后靠肩部对制件圆弧部分整形,以此来克服回弹,起到了整形作用。

图4-50 有导正段的凸模翻孔

图4-51 带有整形台肩的翻孔凸模

6)凹模入口圆角设计要点(见图4-52)。凹模入口圆角对翻孔质量的控制至关重要。入口圆角r主要与材料厚度有关:

制件凸缘圆角小于上值时应加整形工序。

图4-52 凹模入口圆角设计要点

5.变薄翻孔

当翻孔制件要求具有较高的竖边高度,而竖边又允许变薄时,可以采用变薄翻孔。这样可以节省材料,提高生产效率。

变薄翻孔要求材料具有良好的塑性,变薄时凸、凹模采用小间隙,材料在凸模与凹模的作用下产生挤压变形,使厚度显著减薄,从而提高了翻孔高度。图4-53所示为变薄翻孔的尺寸变化。

图4-53 变薄翻孔的尺寸变化

变薄翻孔时的变形程度用变薄系数k表示:

式中 t1———变薄翻孔后的竖边厚度(mm);

t———毛坯厚度(mm)。

试验表明:一次变薄翻孔的变薄系数k可达0.4~0.5,甚至更小。

变薄翻孔的预制孔尺寸及变薄后的竖边高度,应按翻孔前后体积不变的原则确定。

变薄翻孔多采用阶梯形凸模成形,如图4-54所示。变薄翻孔力比普通翻孔力大得多,并且与变薄量成正比。翻孔时凸模受到较大的侧压力,可以把凹模压入套圈内。变薄翻孔时,凸模与凹模之间应具有良好的导向,以保证间隙均匀。

图4-54 采用阶梯形凸模的变薄翻孔

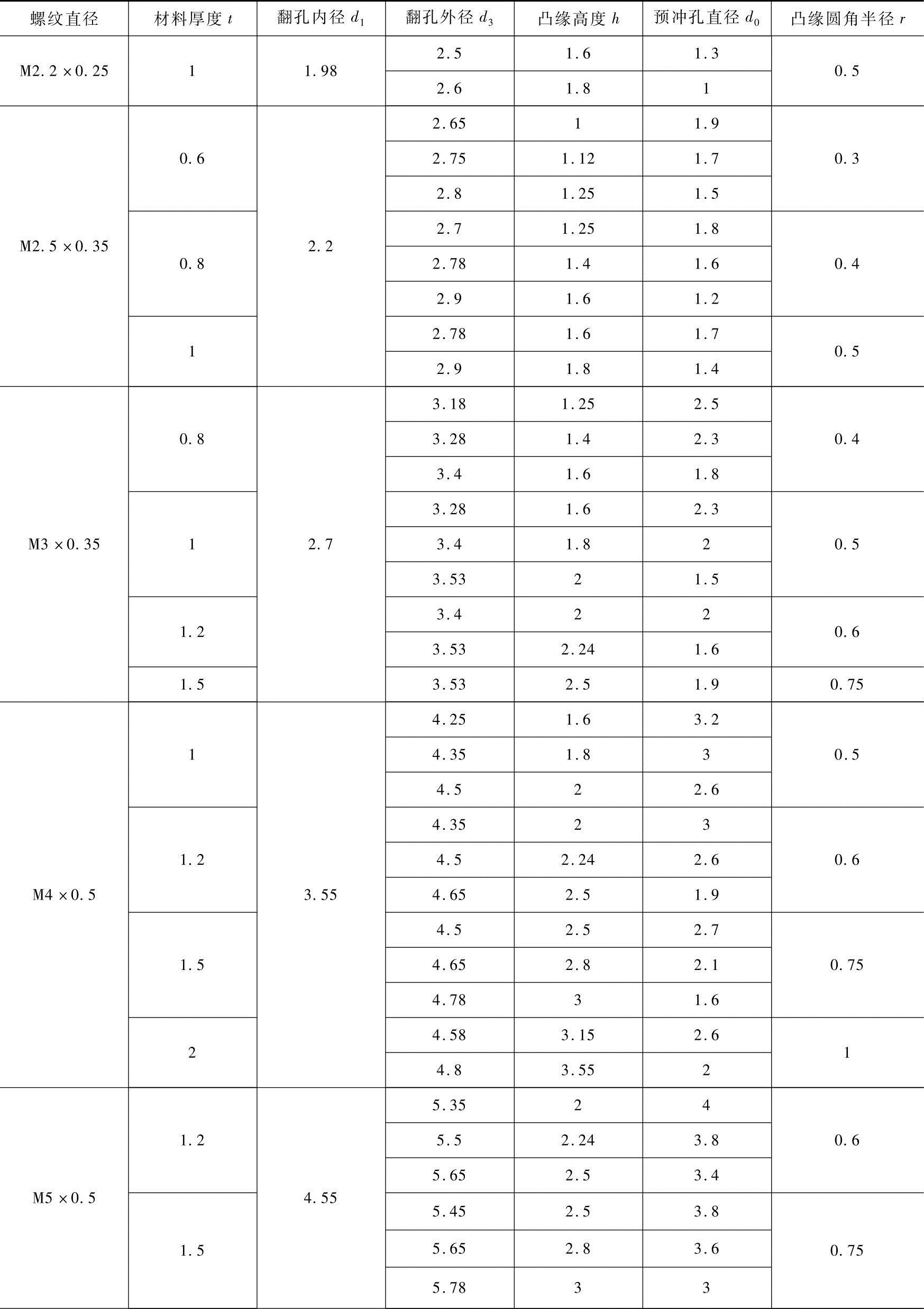

变薄翻孔通常用在平板毛坯或半成品的制件上冲制小螺钉孔(一般为M6以下)。在螺孔加工中,为保证使用强度,对于低碳钢或黄铜制件的螺孔深度不小于直径的1/2,而铝件的螺孔深度不小于直径的2/3。为了保证螺孔深度,又不增加制件厚度,生产中常采用变薄翻孔的方法加工小螺孔。常用标准螺纹变薄翻孔数据见表4-59、表4-60。

表4-59 粗牙螺纹翻孔数据 (单位:mm)

(续)

(续)

表4-60 细牙螺纹翻孔数据 (单位:mm)

(续)

(续)

注:表中有关物理量符号见表4-59图。

6.异形孔的翻孔

异形孔由不同半径的凸弧、凹弧和直线组成,各部分的受力状态与变形性质有所不同,直线部分仅发生弯曲变形,凸弧部分为拉深变形,凹弧部分则为翻孔变形。

图4-55所示为异形翻孔件的轮廓,其预制孔可以按几何形状的特点分为三种类型:圆弧a为凸弧,按拉深计算其展开尺寸;圆弧b为凹弧,按翻孔计算其展开尺寸;直线c,按弯曲计算其展开尺寸。

图4-55 异形翻孔件的轮廓

在计算时,可以按上述三种情况分别考虑,将理论计算出来的孔形状再加以适当的修正,使各段平滑连接,即为所求预制孔的形状。

异形翻孔时,曲率半径较小的部位,切向拉应力和切向伸长变形较大;曲率半径较大的部位,切向拉应力和切向伸长变形都较小。因此核算变形程度时,应以曲率半径较小的部分为依据。由于曲率半径较小的部分在变形时受到相邻部分材料的补充,使得切向伸长变形得到一定程度的缓解,因此异形孔的翻孔系数允许小于圆孔的翻孔系数,一般取:

式中 K′———异形孔的翻孔系数;

K———圆孔的翻孔系数。

相关文章

本实例将介绍一个含有破孔的模具设计过程,在该模具的分型过程中,填充破孔的技巧值得大家认真学习。在完成本实例的学习之后,希望读者能够熟练掌握带多个破孔的产品模具分模技巧。图7.1 含有破孔的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。新建一个Product文件,在特征树中双击激活该产品。选择下拉菜单命令,进入“型芯/型腔设计”工作台。......

2025-09-29

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在“创建工序”对话框的区域中选择COUNTERBORING按钮,在下拉列表中选择选项,在下拉列表中选择选项,其他参数采用系统默认设置值。在图形中选取如图6.7.12所示的孔,单击两次按钮,返回“沉头孔加工”对话框。图6.7.12 指定加工点图6.7.13 指定部件表面Stage3.指定刀轴选择系统默认的作为要加工孔的轴线方向。Stage5.设置最小安全距离在“沉头孔加工”对话框中的文本框中输入值5.0。......

2025-09-29

所以X射线衍射可以对介孔和微孔材料进行表征。按照孔的有序程度,可将介孔材料分为无序介孔材料和有序介孔材料。如图4-13所示,为SBA-15的标准小角X射线衍射谱图。图4-13SBA-15的标准小角X射线衍射图谱图[9]同样,规则排列的微孔也会在不同的位置出现衍射峰。图4-14SCZN的衍射花样[10]......

2025-09-29

任务描述用匹配、对齐、插入等方式对已完成的零件进行装配,装配后的图形如图4-1-1所示。图4-1-1方块销孔装配图任务实施一、新建进入装配模块步骤1选择“新建”→选“组件”模块→输入名称“4-1-1”→将“使用缺省模块”的钩去掉→单击“确定”,如图4-1-2所示。图4-1-19第2个约束组件的选取④上一步完成后装配情况如图4-1-20所示。......

2025-09-29

针对不同的环境使用温度,应选择不同的封孔剂。石蜡作为封孔剂使用时,不仅能耐海水、淡水及大多数的酸和碱,而且常常用作食品和化学工业机械零件表面涂层的封孔与润滑,以解决存在的污染问题。表4-30 常用封孔剂为了保证良好的渗透性,在进行封孔处理前,应对封孔剂进行稀释处理,并采用真空浸渗封孔方法。......

2025-09-29

通电检查焊接质量的结果及原因分析如表4-1 所示。5)桥接桥接的外观特点是相邻焊点连接。引起浸润不良的原因可能是焊件未清理干净;助焊剂不足或质量差;焊件未充分加热。针孔易造成强度不足,焊点容易腐蚀。......

2025-09-29

在平衡状态下,小孔表面任一点处有Fv+Fh+Fl=Fg+Fσ 激光焊时,与Fσ和Fv相比,Fg和Fl相对来说较小,可以忽略。焊接速度不高时,Fh也可忽略不计。因此,稳定匙孔的压力平衡条件方程简化为Fv≈Fσ 匙孔的出现大大改变了激光与物质的相互作用过程,即材料对激光的吸收大大增强。由于匙孔效应,当光束进入匙孔后,匙孔相当于一个吸光的黑体,使对激光能量的吸收率大大增加。......

2025-09-29

特点 圆锥孔轴承可以直接装在有锥度的轴颈上,或者装在紧定套或退卸套的锥面上。图3-40 调心滚子轴承的径向游隙e用锁紧螺母安装此类轴承可以精确控制径向游隙减小量。图3-41所示是用锁紧螺母安装圆锥孔轴承。因锥面自锁,拧松锁紧螺母后,还须加一推力使轴承与锥面轴颈相脱开。图3-41 圆锥孔向心轴承的安装装拆较大型轴承时,常用活塞式加压装置,如图3-43所示。......

2025-09-29

相关推荐