上连杆在框架断路器操作机构的连杆结构中具有典型性,因此选择框架断路器上连杆为研究对象,使用ADAMS软件和ANSYS有限元软件计算机构运动过程中上连杆的应力应变,并比较ADAMS软件模态综合法和ANSYS有限单元法的计算结果。图3-8显示了ANSYS有限元软件有限单元方法计算出的t=0.0274s时刻,上连杆应力应变分布云图和3567号节点的应力应变时间历程曲线,可见上连杆的应力集中主要发生在内侧弯曲处,并与ADAMS软件刚柔耦合方法的计算结果吻合较好。......

2025-09-29

拉深过程中,毛坯各部分所处的位置不同,它们的变化情况也不同。根据拉深过程中毛坯各部分的应力状况的不同,将其划分为五个部分。

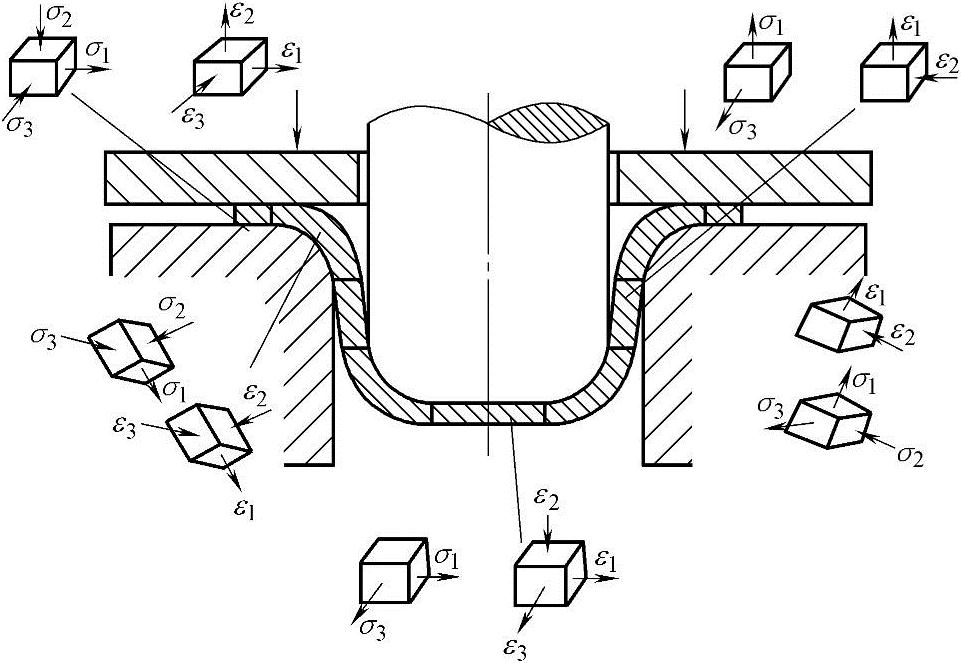

图4-34所示为圆筒形件在拉深过程中的应力与应变状态。

(1)平面凸缘部分———主要变形区 在模具作用下,凸缘部分产生了径向拉应力σ1和切向压应力σ3。在板料厚度方向,由于模具结构多采用压边装置,则产生压应力σ2。该压应力很小,一般小于4.5MPa,无压边圈时,σ2=0。该区域是主要变形区,变形最剧烈。拉深所做的功大部分消耗在该区材料的塑性变形上。

(2)凸缘圆角部分———过渡区 圆角部分材料除了与凸缘部分一样,受径向拉应力σ1和切向压应力σ3,同时,接触凹模圆角的一侧还受到弯曲压力,外侧则受拉深应力。弯曲圆角外侧是σ1max出现处。凹模圆角相对半径rd/t越小,则弯曲变形越大。当凹模圆角半径小到一定数值(一般rd/t<2)时,就会出现弯曲开裂,故凹模圆角半径应有一个适当值。

(3)筒壁部分———传力区 筒壁部分可看做是传力区,是将凸模的拉应力传递到凸缘,变形是单向受拉,厚度会有所变薄。

图4-34 圆筒形件在拉深过程中的应力与应变状态(https://www.chuimin.cn)

σ1、ε1———径向应力和应变σ2、ε2———轴向(厚度方向)应力和应变 σ3、ε3———切应力和应变

(4)底部圆角部分———过渡区 这部分材料承受径向拉应力σ1和切向压应力σ3,并且在厚度方向受到凸模的压力和弯曲作用。在拉、压应力的综合作用下,这部分材料变薄最严重,故此处最容易出现拉裂。一般而言,在筒壁与凸模圆角相切的部位变薄最严重,是拉深时的“危险断面”。

(5)圆筒件底部———小变形区 圆筒件底部材料始终承受平面拉伸,变形也是双向拉伸变薄。由于拉伸变薄会受到凸模摩擦阻力的作用,实际变薄很小,因此底部在拉深时的变形常忽略不计。

拉深过程中,σ1max总是出现在凹模圆角处,但不同的拉深时刻,它们的值也是不同的。开始拉深时,随着毛坯凸缘半径的减小,σ1max增大;当拉深进行到Rt=(0.8~0.9)R0(Rt为t时刻凸缘半径,R0为原始凸缘半径)时,σ1max出现最大值,此时最容易产生“危险断面”的断裂。以后σ1max又随着拉深的进行逐渐减小。

拉深过程中,越靠近毛坯边缘,σ3越大,所以σ3max总是出现在毛坯最外缘处,其大小只与材料有关,σ3max=1.1σm(σm为凸缘变形区平均变形抗力)。但随着拉深的进行,材料加工硬化加大,σm增加,σ3max呈递增趋势,这种变化会增加凸缘起皱的危险。

综合以上分析可知,拉深时毛坯各区的应力、应变是不均匀的,且随着拉深的进行时刻在变化,拉深件的壁厚也是不均匀的。拉深时,凸缘区在切向压应力作用下可能产生“起皱”,筒壁传力区上的危险断面可能被“拉裂”,这是拉深工艺能否顺利完成的关键所在。

相关文章

上连杆在框架断路器操作机构的连杆结构中具有典型性,因此选择框架断路器上连杆为研究对象,使用ADAMS软件和ANSYS有限元软件计算机构运动过程中上连杆的应力应变,并比较ADAMS软件模态综合法和ANSYS有限单元法的计算结果。图3-8显示了ANSYS有限元软件有限单元方法计算出的t=0.0274s时刻,上连杆应力应变分布云图和3567号节点的应力应变时间历程曲线,可见上连杆的应力集中主要发生在内侧弯曲处,并与ADAMS软件刚柔耦合方法的计算结果吻合较好。......

2025-09-29

图2-8 切应力和切应变的方向a)切应力方向 b)切应变方向由上述可知,应力状态与应变状态具有相似性。对于应力与应变的关系,不妨从方向和大小两方面进行叙述。首先讨论应力方向与应变方向之间的关系。对切应力和切应变,可用图2-8来表示。而对于正应力和正应变的方向,就不是这样简单了。......

2025-09-29

在冲压过程中,毛坯和各个部分在同一模具的作用下,有可能以不同的方式变形,即具有不同的变形趋向。冲压成形时,毛坯内各处的应力与应变关系都不尽相同,在应力状态满足屈服准则的区域内将产生塑性变形,此区称为塑性变形区;没有满足屈服准则的区域不会产生塑性变形,称为非变形区。......

2025-09-29

当焊缝冷却后收缩,由于受到接头周围金属的限制,而不能自由收缩时受到拉伸,产生拉应力,即焊接残余应力。控制焊接残余应力的主要方法如下:1.机械拉伸法焊后对焊接构件进行加载,使焊接接头中的不协调应变区进行拉伸到屈服,从而减少由焊接引起的拉伸残余应力,使内应力有所降低。......

2025-09-29

断路器操作机构的疲劳问题主要是由闭合与分断过程中的动态应力应变引起,因此对断路器操作机构疲劳寿命评估的前提是分合闸过程中零部件动态应力应变的准确计算。动态应力应变的计算基于柔性体的瞬态动力学分析,瞬态动力学分析是用于确定结构在承受任意随时间变化的载荷时的动力学响应的一种方法。常用的瞬态动力学求解方法包括:完全法、缩减法、模态叠加法,本章中柔性体应力应变的计算使用模态叠加法。......

2025-09-29

对于普通金属结构而言焊后产生焊接残余应力和焊接残余变形的基本原因则是焊后焊缝区的金属发生了纵向和横向收缩。由以上分析可知,焊接过程中,对工件进行局部不均匀加热是产生焊接残余应力和焊接残余变形的主要原因。另外在焊接过程中,焊接接头晶粒组织发生转变引起体积的变化,也会在金属内部产生焊接应力,同时也可能引起焊接变形。......

2025-09-29

要解决轴向拉压杆的强度问题,不但要知道杆件的内力,还必须知道内力在截面上的分布规律。下面用这种方法推导轴向拉压杆的应力计算公式。由于拉压杆的轴力是垂直于横截面的,故与它相应的分布内力也必然垂直于横截面,由此可知,轴向拉杆横截面上只有正应力,而没有剪应力。由此可得出结论:轴向拉伸时,杆件横截面上各点处只产生正应力,且大小相等[图5-9],即式中 N——杆件横截面上的轴力;A——杆件的横截面面积。......

2025-09-29

由于气缸的冷热区段温差较大,过大的温差致使气缸产生了极不均匀的热变形。图3.40不同转速下气缸各参点处的轴向变形量从图3.40可以看出,气缸的热变形量是随着发动机转速的增加而增加的。对比图3.40和图3.41可以看出,前后端盖轴向距离变化的趋势与气缸轴向变形基本相同,并且数值变化比较小,这是由于前后端盖的温度较低,所以前后端盖的轴向变形量要小于气缸的轴向变形量。......

2025-09-29

相关推荐