根据拉深过程中毛坯各部分的应力状况的不同,将其划分为五个部分。图4-34所示为圆筒形件在拉深过程中的应力与应变状态。以后σ1max又随着拉深的进行逐渐减小。综合以上分析可知,拉深时毛坯各区的应力、应变是不均匀的,且随着拉深的进行时刻在变化,拉深件的壁厚也是不均匀的。......

2023-06-26

1.拉深变形过程

在多工位级进模中,首次拉深用带料上的平板圆形坯料拉深成圆筒形件的变形过程,与单工序模首次拉深变形过程基本相同(见图4-29)。拉深凸模和凹模与冲裁凸、凹模不同,拉深凸模和凹模都有一定圆角,而不是锋利的刃口,其间隙一般稍大于板料厚度(除变薄拉深外)。

为了说明拉深时坯料的变形过程,在平板坯料上沿直径方向画出一个局部的扇形区域oab。当凸模下压时,坯料被拉入凹模,扇形oab变为以下三部分:筒底部分———oef;筒壁部分———cdef;凸缘部分———a′b′cd。当凸模继续下压时,筒底部分基本不变,凸缘部分的材料继续转变为筒壁,筒壁部分逐步增高,凸缘部分逐步缩小,直至全部变为筒壁。可见,坯料在拉深过程中,变形主要是集中在凹模面上的凸缘部分,拉深过程的本质就是使凸缘部分逐渐收缩转化为筒壁的过程。坯料的凸缘部分是变形区,底部和已形成的筒壁为传力区。

如果圆形平板坯料的直径为D,拉深后筒形件的直径为d,通常以筒形件直径与坯料直径的比值来表示拉深变形程度的大小,即

图4-29 拉深变形过程

式中 m———拉深系数,m越小,拉深变形程度越大,相反,m越大,拉深变形程度就越小。

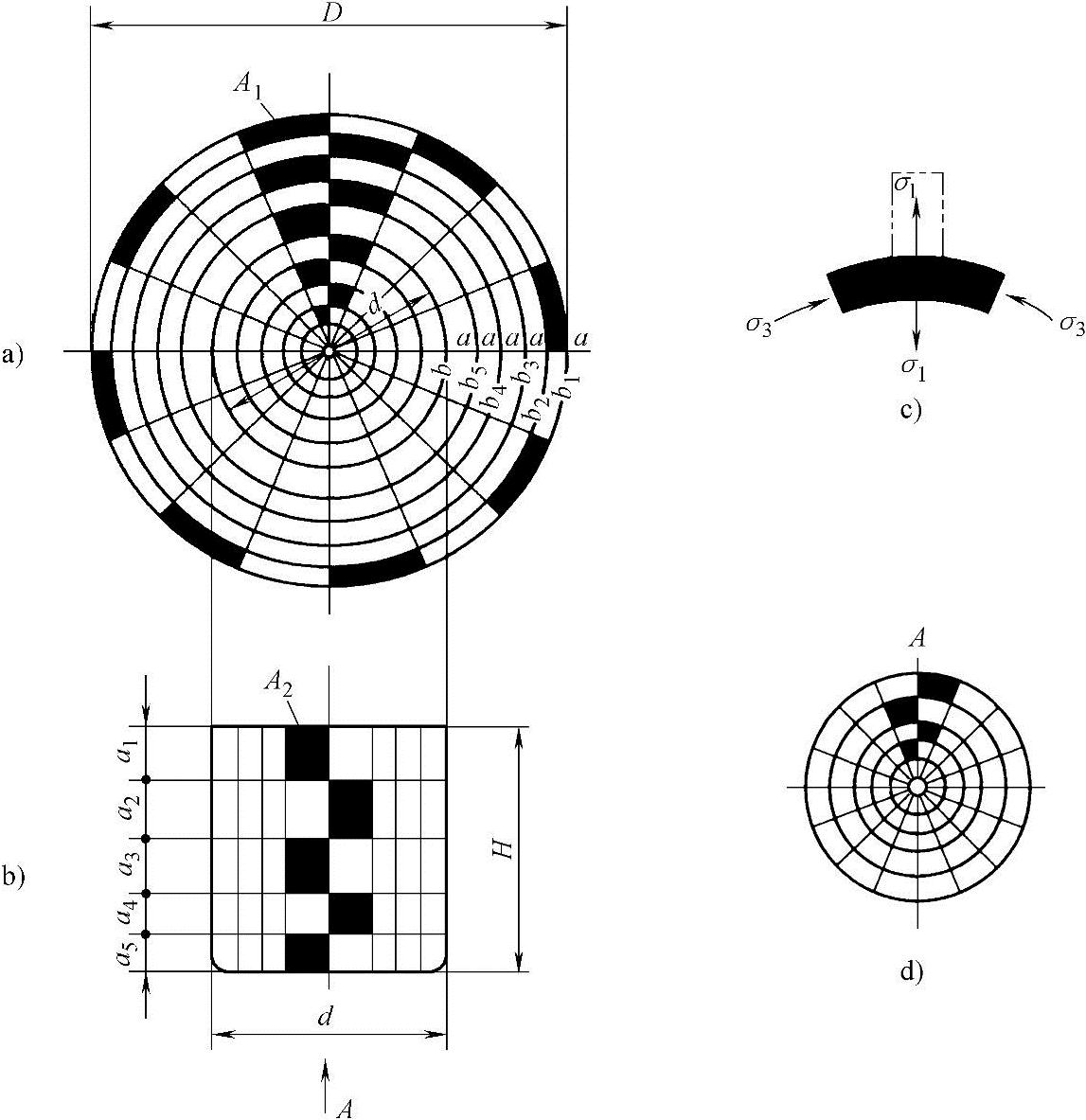

为了进一步说明拉深时金属变形的过程,可以进行如下网格法试验:在圆形平板坯料上画许多间距都等于a的同心圆和分度相等的辐射线组成图4-30a所示网格,拉深后网格的变化情况如图4-30b、d所示。从图中可以看出,筒形件底部的网格基本上保持原来的形状,而筒壁上的网格与坯料凸缘部分(即外径为D、内径为d的环形部分)的网格则发生了较大的变化:原来直径不等的同心圆变为筒壁上直径相等的圆,且间距增大了,越靠近筒形件口部增大越多,即由原来的a变为a1、a2、a3…且a1>a2>a3>…>a;原来分度相等的辐射线变成筒壁上的垂直平行线,其间距也缩小了,越靠近筒形件口部缩小越多,即由原来的b1>b2>b3>…>b变为b1=b2=b3=…=b。如果拿一个小单元来看,在拉深前是扇形,其面积为A1(见图4-30a),拉深后则变为矩形,其面积为A2(见图4-30b)。实践证明,拉深后板料厚度变化很小,因此可以近似认为拉深前后小单元的面积不变,即A1=A2。

图4-30 拉深前后的网格变化

为什么拉深前的扇形小单元会变为拉深后的矩形呢?这是由于坯料在模具的作用下金属内部产生了内应力,对一个小单元来说(见图4-30c),径向受拉应力σ1作用,切线方向受压应力σ3作用,因而径向产生拉伸变形,切向产生压缩变形,径向尺寸增大,切向尺寸减小,结果形状由扇形变为矩形。当凸缘部分的材料变为筒壁时,外缘尺寸由初始的πD逐渐缩小变为πd;而径向尺寸由初始的(D-d)/2逐步伸长变为高度H,H>(D-d)/2。

综合以上所述,拉深变形过程可概括如下:在拉深过程中,由于外力的作用,坯料凸缘区内部的各个小单元体之间产生了相互作用的内应力,径向为拉应力σ1,切向为压应力σ3。在σ1和σ3的共同作用下,凸缘部分的金属材料产生塑性变形,径向伸长,切向压缩,且不断被拉入凹模中变为筒壁,最后得到直径为d、高度为H的开口空心件。

2.拉深变形特点

通过观察圆筒形件的拉深变形过程并分析拉深件的质量可以看出,圆筒形件的拉深变形具有如下一些特点:

1)拉深过程中,坯料的凸缘部分是主要变形区,其余部分只发生少量变形,但要承受并传递拉深力,故为传力区。

2)变形区受切向压应力和径向拉应力作用,产生切向压缩和径向伸长变形。当变形程度较大时,变形区主要发生失稳起皱现象,如图4-31所示。

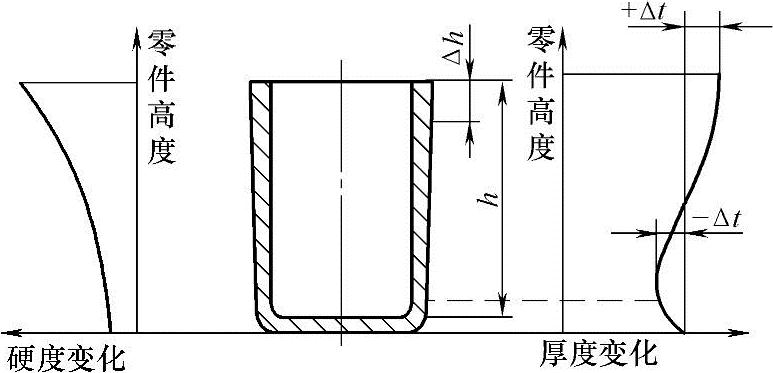

3)拉深件的壁部厚度不均匀,口部壁厚略有增厚,底部壁厚略有减薄,靠近底部圆角处变薄最严重,如图4-32所示。当变形程度过大使得壁部拉应力超过材料抗拉强度时,将在变薄最严重的部位产生拉裂,如图4-33所示。

图4-31 起皱现象

图4-32 拉深件的壁厚和硬度变化

图4-33 拉裂现象

4)拉深件各部分硬度也不一样(见图4-32),口部因变形程度大,冷作硬化严重,故硬度较高;而底部变形程度小,冷作硬化小,故硬度较低。

有关多工位级进模设计实用手册的文章

根据拉深过程中毛坯各部分的应力状况的不同,将其划分为五个部分。图4-34所示为圆筒形件在拉深过程中的应力与应变状态。以后σ1max又随着拉深的进行逐渐减小。综合以上分析可知,拉深时毛坯各区的应力、应变是不均匀的,且随着拉深的进行时刻在变化,拉深件的壁厚也是不均匀的。......

2023-06-26

拉深系数用来表示拉深过程中的变形程度。合理地选定拉深系数可以使拉深次数减少到最小程度。表4-41 各种材料拉深系数极限值(推荐)2.拉深次数拉深次数通常是先进行概略计算,然后通过工艺计算来确定。为使各次拉深变形程度分配合理,确定拉深次数后,需将拉深系数进行合理化调整。......

2023-06-26

当直径减小时,可使其拉深高度增加,而当其圆角半径减小时,反而使其拉深高度减小。带料连续拉深每道工序的拉深高度,可根据如下相关公式计算。首次拉深假想毛坯直径:首次拉深高度:计算第二次至第n-1次拉深的高度 首次拉深进入凹模的面积增量x,在第二次拉深及以后的拉深中逐步返回到凸缘上。......

2023-06-26

无工艺切口的带料连续拉深时,材料变形的区域不与带料分开。图5-54 有工艺切口带料连续拉深带料在连续拉深时,是否要采用有工艺切口或无工艺切口,主要取决于拉深工艺,具体应用范围见表5-6。表5-6 带料连续拉深的应用范围(续)注:t—材料厚度;d—拉深件直径;h—拉深件高度;d凸—凸缘直径;D—包括修边余量的毛坯直径。......

2023-06-26

梁受外力作用后,轴线由直线变成一条连续光滑的曲线,称为挠曲线。图7-34悬臂梁梁任一横截面的形心沿y 轴方向的线位移,称为该截面的挠度,用y 表示。增大梁的抗弯刚度。增大抗弯刚度,可以减小最大挠度,从而提高梁的刚度。在允许的情况下,适当地调整梁的载荷作用方式,可以降低弯矩,从而减小梁的变形。......

2023-06-19

带料连续拉深排样设计应遵循以下几个步骤:1)计算出毛坯直径。3)确定连续拉深类型,主要确定带料是采用无工艺切口连续拉深,还是采用有工艺切口连续拉深,可以从表5-6查得。7)根据首次拉深直径d1计算出首次拉深凸、凹模圆角半径和高度h1,并核对h1/d1是否满足表4-35所列的数值,如果h1/d1小于表4-35所列的数值,d1就可以作为首次拉深的直径。......

2023-06-26

金属塑性变形过程非常复杂,原子离开平衡位置而产生的变形,主要有滑移和孪动两种形式。滑移和孪动都是发生在单个晶粒内部的变形,称为晶内变形。工业生产中实际使用的金属则是由多个晶粒组成的集合体,即多晶体。多晶体的变形基本形式仍是滑移和孪动,但在变形过程中,多晶体变形受到晶粒位向的影响和晶界的阻碍,会造成变形不均匀。当晶体间存有杂质时,会使晶间结合力降低,晶界变脆,不利于多晶体进行塑性变形。......

2023-06-26

相关推荐