针对这一状况,采用Visual C++9.0专门开发了“焊接材料工艺质量分析与评估系统”应用软件[1-3],使数据信息提取的操作和计算过程由编制的计算机程序进行,并对相关的多元信息用数字和图表直观地集中显示,直接得出最终的测试评价结果,并可存储试验资料,输出打印测试报告。......

2023-06-30

1.弯裂

在弯曲过程中,弯曲件的外层受到拉应力。弯曲半径越小,拉应力越大。当弯曲半径小到一定程度时,弯曲件的外表面将超过材料的最大许可变形程度而出现开裂,形成废品,这种现象称为弯裂。通常将不致使材料弯曲时发生开裂的最小弯曲半径的极限值称为材料的最小弯曲半径,将最小弯曲半径rmin与板料厚度t之比称为最小相对弯曲半径(也称最小弯曲系数)。不同材料在弯曲时都有最小弯曲半径,一般情况下,不应使制件的圆角半径等于最小弯曲半径,应尽量取得大些。

影响最小相对弯曲半径的因素主要有以下几点:

(1)材料的力学性能 材料的塑性越好,其外层允许的变形程度就越大,许可的最小相对弯曲半径也越小。

(2)带料(条料)的轧制方向与弯曲线之间的关系 多工位级进模的带料(条料)多为冷轧钢板,且呈纤维状组织,在横向、纵向和厚度方向都存在力学性能的异向性。因此,当弯曲线与纤维方向垂直时,材料具有较大的抗拉强度,外缘纤维不易破裂,可用较小的相对弯曲半径;当弯曲线与纤维方向平行时,由于抗拉强度较差,外层纤维容易破裂,故允许的最小相对弯曲半径值就要大些。

(3)弯曲件的宽度与厚度 弯曲件的宽度不同,其应力应变状态也不一样。弯曲件越宽,最小弯曲半径值越大。弯曲件的相对宽度b/t较小时,对最小相对弯曲半径rmin/t的影响较为明显,相对宽度b/t>10时,其影响变小。

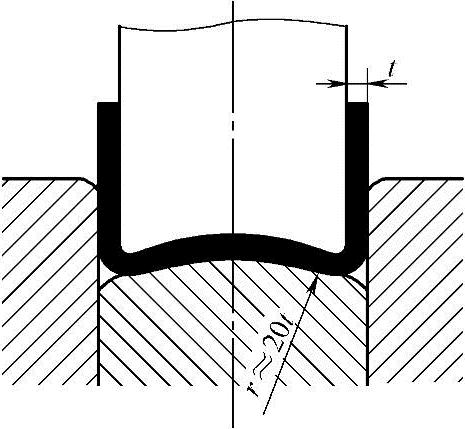

弯曲件厚度较薄时,可以获得较大的变形和采用较小的最小相对弯曲半径(见图4-13)。

(4)弯曲件角度的影响 弯曲件角度较大时,接近弯曲圆角的直边部分也参与变形,从而使弯曲圆角处的变形得到一定程度的减轻。所以弯曲件角度越大,许可的最小相对弯曲半径可以越小。

(5)带料(条料)的表面质量 当带料(条料)的表面质量指标差时,易造成应力集中和降低塑性变形的稳定性,使材料过早地破坏。在多工位级进模冲压中,对带料(条料)的表面质量要求较高。

图4-13 板料厚度对最小相对弯曲半径的影响

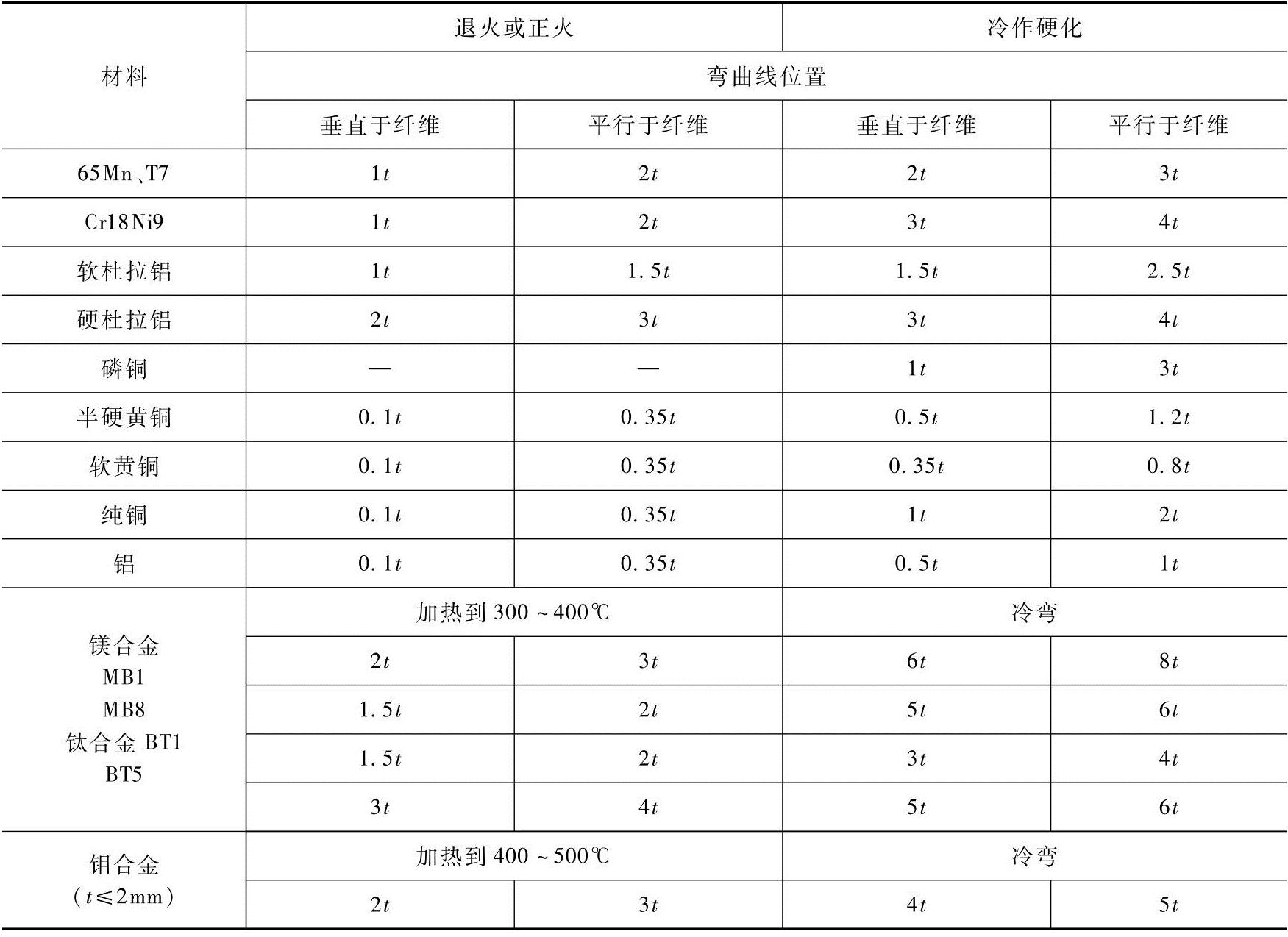

最小相对弯曲半径与材料的力学性能、表面质量、带料(条料)的轧制方向等因素有关。其数值一般由试验方法确定,表4-13所列为最小弯曲半径。

表4-13 最小弯曲半径

(续)

注:表中所列数据用于弯曲件圆角圆弧所对应的圆心角大于90°、断面质量良好的情况。

2.弯曲回弹

金属材料在塑性弯曲时,总是伴随着弹性变形。当弯曲变形结束、载荷去除后,由于弹性恢复,使制件的弯曲角度和弯曲半径发生变化而与弯曲凸、凹模的形状不一致,这种现象称为回弹。

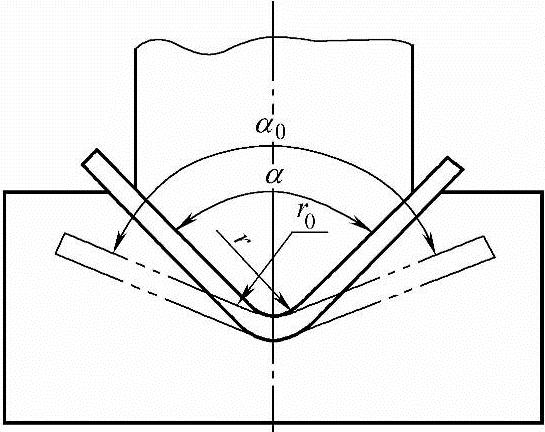

(1)回弹方式 弯曲件的回弹表现为弯曲半径的回弹和弯曲角度的回弹,如图4-14所示。

弯曲半径的回弹值是指弯曲件回弹前后弯曲半径的变化值,即Δr=r0-r。

弯曲角的回弹值是指弯曲件回弹前后角度的变化值,即Δα=α0-α。

(2)回弹值的确定 由于影响回弹值的因素很多,因此要在理论上计算回弹值是有困难的。模具设计时,通常按试验总结的数据来选用,经试冲后再对弯曲凸、凹模工作部分加以修正。

图4-14 弯曲时的回弹

1)相对弯曲半径较大的制件。当相对弯曲半径较大(r/t>10)时,不仅弯曲件角度回弹大,而且弯曲半径也有较大变化。这时,可按下列公式计算出回弹值,然后在试模中根据制件现状的分析再进行修正。

在多工位级进模中弯曲时:

凸模圆角半径

设 ,则

,则

弯曲凸模角度

式中 r凸———凸模的圆角半径(mm);

r———制件的圆角半径(mm);

α———弯曲件的角度(°);

α凸———弯曲凸模角度(°);

t———材料厚度(mm);

E———材料的弹性模量(MPa);

σs———材料的屈服强度(MPa);

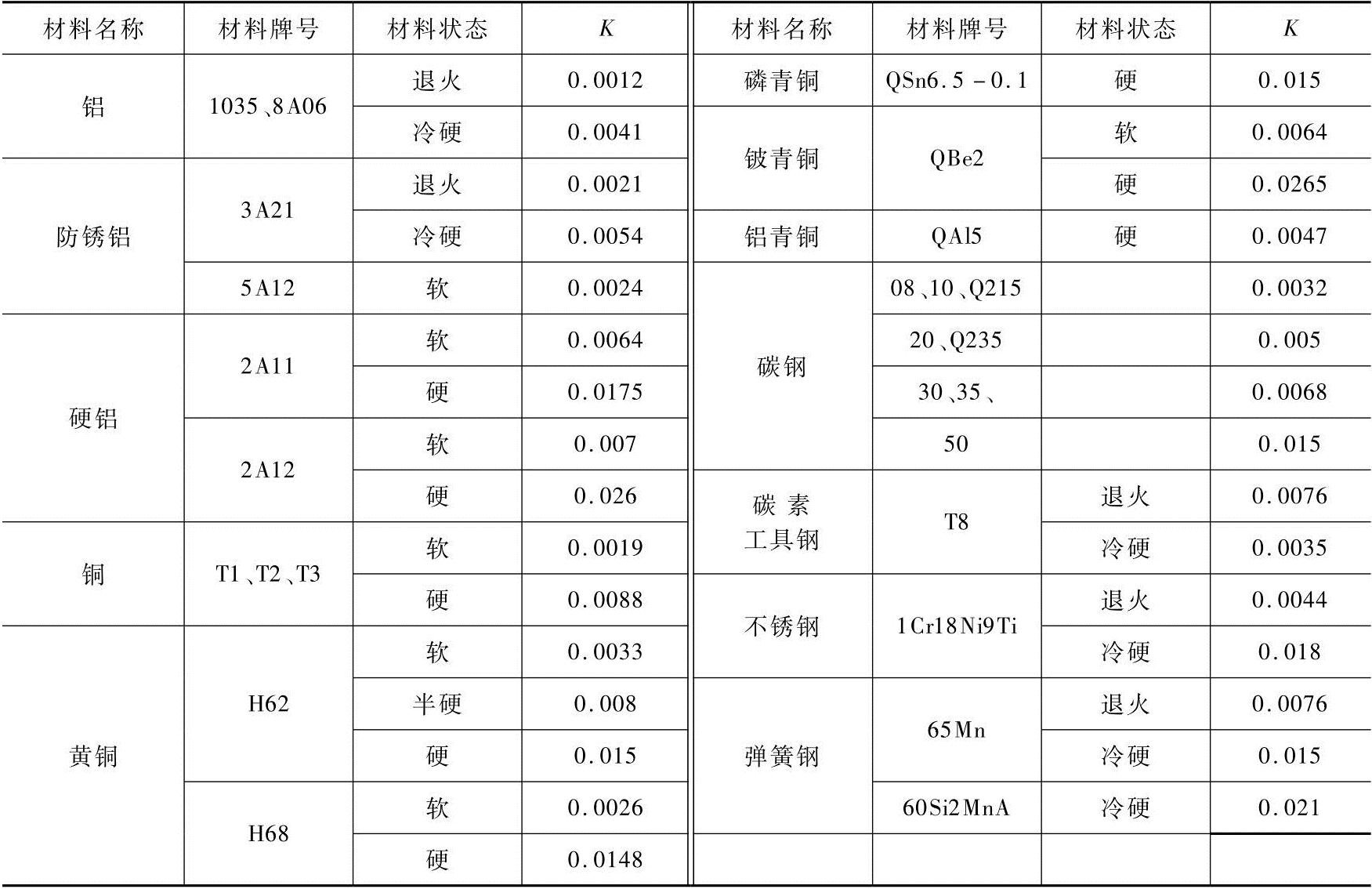

K———简化系数(见表4-14)。

表4-14 简化系数K值

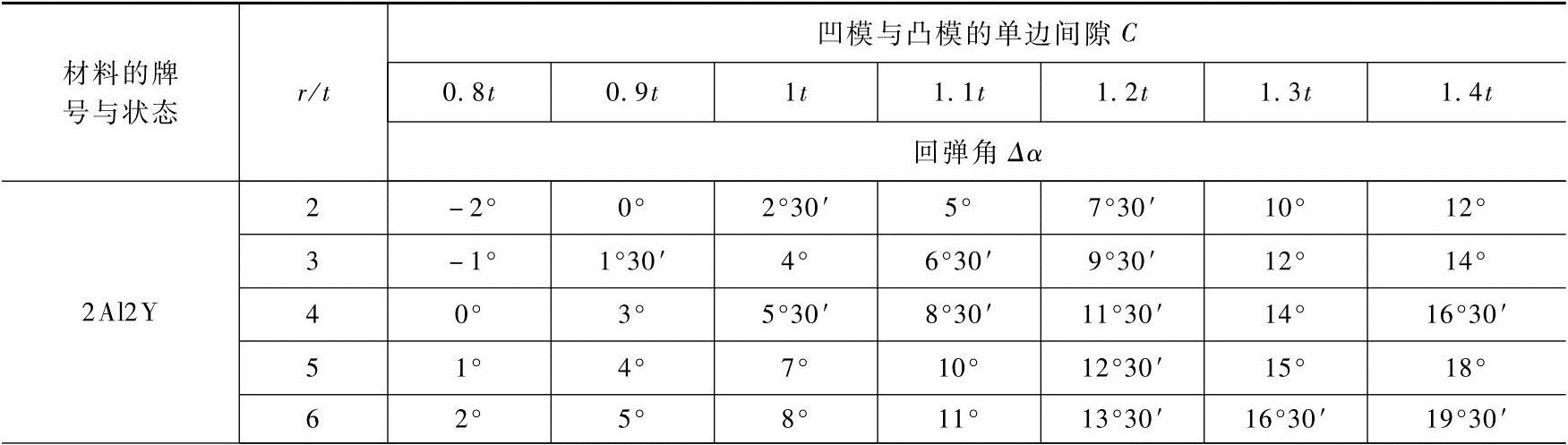

2)相对弯曲半径较小的制件。当相对弯曲半径较小(r/t<5)时,弯曲后,弯曲半径变化不大,可只考虑角度的回弹,其值可查表4-15~表4-17,在试模中进一步进行修正。

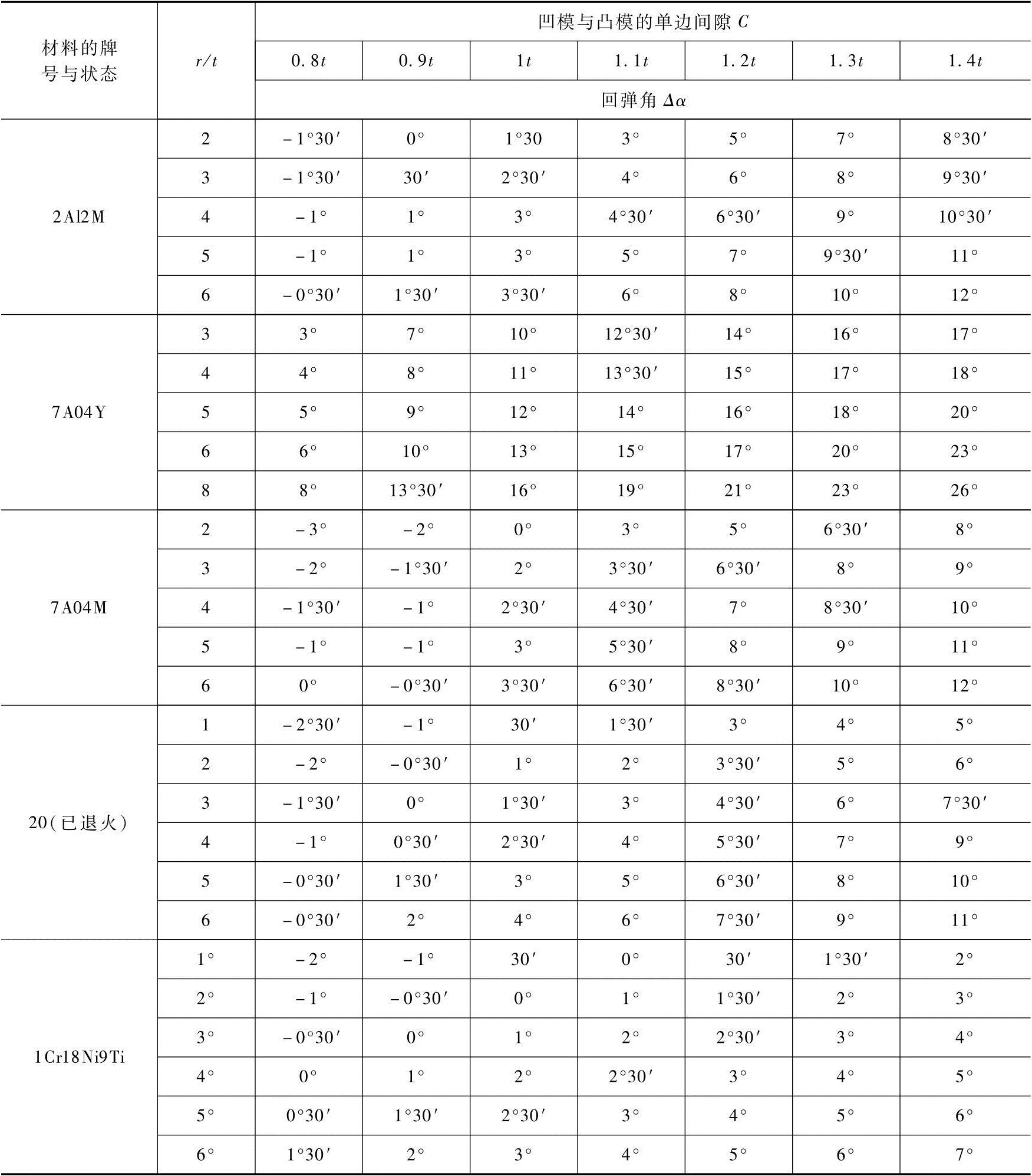

表4-15 90°单角弯曲时的回弹角

表4-16 单角90°校正弯曲时的回弹角

表4-17 U形件弯曲时的回弹角Δα

(续)

(3)影响弯曲回弹的因素

1)材料的力学性能。材料的屈服强度σs越高,弹性模量E越小,加工硬化越严重,则弯曲的回弹量也越大。若材料的力学性能不稳定,则回弹量也不稳定。

2)相对弯曲半径。相对弯曲半径r/t越小,则变形程度越大,变形区的总切向变形程度增大,塑性变形在总变形中所占的比例增大,而弹性变形所占的比例则相应减小,因而回弹值减小。与此相反,当相对弯曲半径较大时,由于弹性变形在总变形中所占的比例增大,因而回弹值增大。

3)弯曲件的角度。弯曲件的角度越小,表示弯曲变形区域越大,回弹的积累量也越大,故回弹角也越大,但对弯曲半径的回弹影响不大。

4)弯曲校正力的大小。校正弯曲可以增加圆角处的塑性变形程度。随着校正力的增加,切向压应力区向毛坯的外表面不断扩展,致使毛坯的全部或大部分断面均产生切向压应力。这样内、外层材料回弹的方向取得一致,使其回弹量大为减少。因此,校正力越大,回弹值越小。

5)弯曲件凸、凹模间隙。弯曲U形件时,凸、凹模的间隙对回弹值有直接影响。间隙大,材料处于松动状态,回弹就大;间隙小,材料被挤紧,回弹就小。

6)制件形状。U形弯曲件的回弹由于两边互受牵制而小于单角弯曲件。形状复杂的弯曲件,若一次完成,由于各部分相互受牵制和弯曲件表面与弯曲凸、凹模表面之间的摩擦影响,可以改变弯曲件各部分的应力状态,使回弹困难,因而回弹角减小。

(4)减小回弹的措施 由于弯曲件在弯曲过程中总是伴随着弹性变形,因此为提高弯曲件的质量,必须采取一些必要的措施来减小或补偿由于回弹所产生的误差,常见减少弯曲回弹的措施如下。

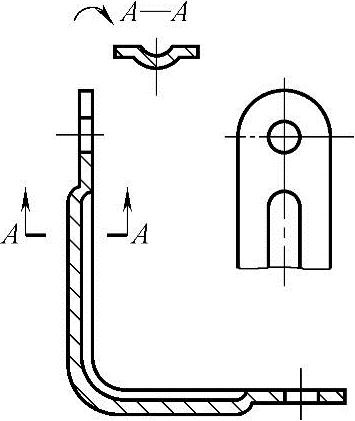

1)合理设计产品。在变形区压制加强筋,以增加弯曲件的刚度(见图4-15)。选材料时,采用弹性模量大、屈服强度较低、硬化指数小、力学性能稳定的材料进行弯曲,均可减小回弹。

2)从模具结构上采取措施。在接近纯弯曲(只受弯矩作用)的条件下,可以根据回弹值的计算结果,对弯曲凸、凹模工作部分的形状与尺寸加以修正。

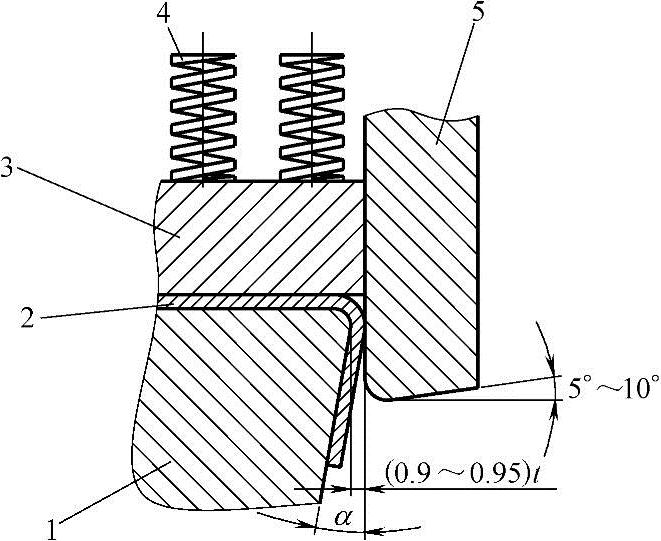

对于一般材料(Q215钢、Q235钢、10钢、20钢、H62软黄铜),当其回弹角Δα<5°、材料厚度偏差较小时,可在凸模或凹模上做出斜度,并取凸模、凹模的间隙等于(0.9~0.95)t来克服回弹(见图4-16、图4-17)。

图4-15 在弯曲变形区压制加强筋

图4-16 双角弯曲用补偿法克服回弹结构

1—凸模 2—制件 3、5—凹模 4—顶料块

图4-17 单角弯曲用补偿法克服回弹结构

1—凹模 2—制件 3—卸料板 4—弹簧 5—凸模

对于软材料,当厚度大于0.6mm,弯曲圆角半径又不大时,可将凸模做成图4-18、图4-19所示形状,以便对变形区用校正法来克服回弹。

图4-18 单角弯曲用校正法克服回弹结构

a)凸模形状 b)在模具中弯曲形状 1—凸模 2—制件 3—凹模

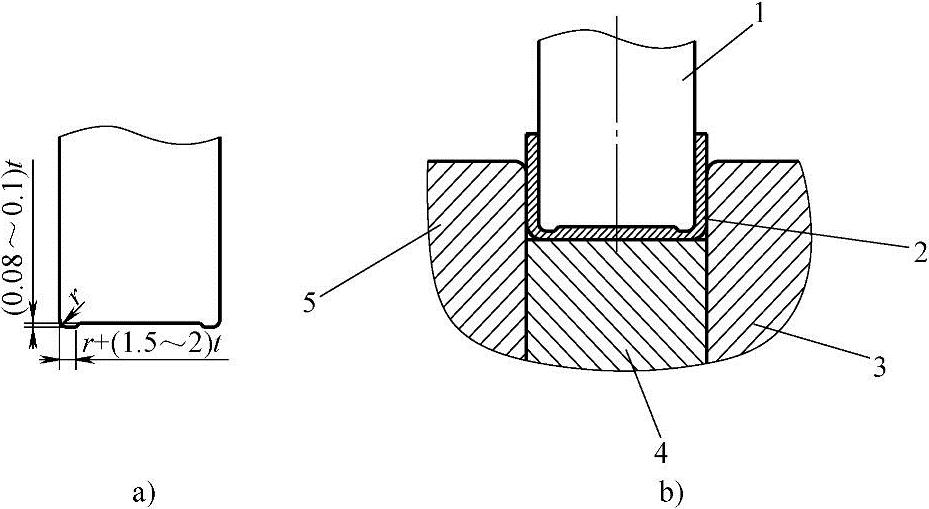

图4-19 双角弯曲用校正法克服回弹结构

a)凸模形状 b)在模具中弯曲形状 1—凸模2—制件 3、5—凹模 4—顶料块

利用弯曲件不同部位回弹方向相反的特点,使相反方向的回弹变形相互补偿,如U形件弯曲,将凸模、顶料块做成弧形面(见图4-20),弯曲后,利用底部产生的回弹来补偿两个圆角处的回弹。

图4-20 U形弯曲件回弹补偿法

有关多工位级进模设计实用手册的文章

针对这一状况,采用Visual C++9.0专门开发了“焊接材料工艺质量分析与评估系统”应用软件[1-3],使数据信息提取的操作和计算过程由编制的计算机程序进行,并对相关的多元信息用数字和图表直观地集中显示,直接得出最终的测试评价结果,并可存储试验资料,输出打印测试报告。......

2023-06-30

4)交流电力系统电阻和换流隔离变压器励磁导纳忽略不计。一般情况下,单桥整流器的换相角γ=15°~25°。接下来,以图4-5所示换流器为基础,讨论阀臂VT1中电流换相至阀臂VT3的过程,并分析换相叠弧对直流输出电压的影响。......

2023-06-23

3)挤出机螺杆工作转速不稳,挤出熔料量不一致,成型管坯外形出现误差较大。检查故障并及时检修。3)成型管坯模具内压力不足,使管壁成型质量差,应改进模具结构。双壁波纹管的内外壁间黏附力差1)成型模具内熔料温度偏低,应适当提高成型模具温度。双壁波纹管生产中的异常现象、产生原因及解决方法表3-14 双壁波纹管生产中的异常现象、产生原因及解决方法......

2023-06-15

胶接质量控制的要素主要有环境、设备和仪器、胶粘剂和辅助材料、工艺过程和参数、检验和人员素质等。如需零件形成连续的胶梗,涂胶应有超过胶接区域5mm的余量。在不影响胶接质量时可按有关技术文件规定中断加温,进行弥补操作。胶接过程中使用的材料可能易燃、有毒和有腐蚀性等,应采取相应措施避免对人员和环境造成损害。......

2023-06-26

PSCAD是当前主流的电力系统暂态分析软件,主要用于一般的交流电力系统电磁暂态研究,进行简单和复杂电力系统的故障建模及故障仿真,分析电力系统的故障电磁暂态过程。EMTDC/PSCAD还可以广泛地应用于高压直流输电、FACTS控制器的设计、电力系统谐波分析及其电力电子仿真。此外,EMTDC/PSCAD还具有强大的自定义功能,用户可以根据自己的需要创建具有特定功能的装置。......

2023-06-23

图2-31液压夹紧机构受力图综上所述,正确地画出物体的受力图,是分析力学问题的基础,画受力图应注意以下问题:必须明确研究对象,根据求解需要,可以取单个物体为研究对象,也可以取由几个物体组成的系统为研究对象,不同的研究对象的受力图是不同的。画受力图时,通常应先找出二力构件,然后再分析其他作用力。通过取分离体和画受力图,可以把物体之间的复杂关系简化成力的关系。......

2023-06-19

辉光电压 离子渗氮所需电压与电流密度、炉内气压、工件表面的温度、阴阳两极间的距离等诸多因素有关。渗氮温度和保温时间 渗氮温度和保温时间是离子渗氮的重要工艺参数,对渗氮层的质量影响很大。根据钢种的不同,离子渗氮温度通常在450~650℃范围内选择,但要低于钢调质时的回火温度30~50℃。......

2023-08-18

有一天,陈尧咨练习射箭,只见他举起了弓,搭上箭,一连发出十支箭,每支箭都正中红心。陈尧咨自己也很得意,他环顾四周,发现一个卖油的老头只是略微地点了点头,有些不以为然的样子。陈尧咨听了十分惭愧,从此更加努力地练习射箭,再也不夸耀自己的箭术了。成长悟语学习不是一蹴而就的事情,它需要我们花费大量的时间和精力去钻研。所以,学习中不断地重复是必不可少的。......

2023-08-26

相关推荐