近年来,人们将有限元方法和积分方程法应用到电动斥力的数值计算中。采用三维有限元方法计算作用在动导电杆上的Lorentz力,已在2.3.2节中予以详细说明。如2.3.2节中所述,触头的接触表面由形状各异的导电斑点组成。表6-1和表6-2分别为计算条件和计算结果。可以发现,高度h在0.1~0.25mm之间变化时,电动斥力数值变化不大。因此,在下面的计算中,导电桥高度h均设定为0.2mm。......

2025-09-29

冲裁凸、凹模的刃口尺寸和公差直接影响冲裁件的尺寸精度。合理的间隙值也是靠凸模和凹模刃口的尺寸和公差来保证的,它的确定需考虑到冲裁变形的规律、冲裁件精度要求、模具磨损和制造特点等情况。

1.凸、凹模刃口尺寸计算原则

实践证明,落料件的尺寸接近于凹模刃口的尺寸,而冲孔件的尺寸则接近于凸模刃口的尺寸。在测量与使用中,落料件以大端尺寸为基准,冲孔件以小端尺寸为基准,即落料和冲孔是以光亮带尺寸为基准的。冲裁时,凸模会越磨越小,凹模会越磨越大。考虑以上情况,在决定凸、凹模刃口尺寸及其制造公差时应遵循以下原则:

1)落料时,制件尺寸取决于凹模尺寸;冲孔时,孔的尺寸取决于凸模尺寸,故料带(条料)设计落料时,应以凹模为基准,间隙取在凸模上;在料带(条料)设计冲孔时,应以凸模为基准,间隙取在凹模上。因使用中随着模具的磨损,凸、凹模间隙将越来越大,所以初始设计时,凸、凹模间隙应取最小合理间隙。

2)由于冲裁中凸模、凹模的磨损,故在设计落料时,凹模公称尺寸应取制件尺寸公差范围内的较小尺寸;设计冲孔时,凸模公称尺寸应取制件尺寸公差范围内的较大尺寸。这样,在凸模、凹模受到一定磨损的情况下仍能冲出合格制件。

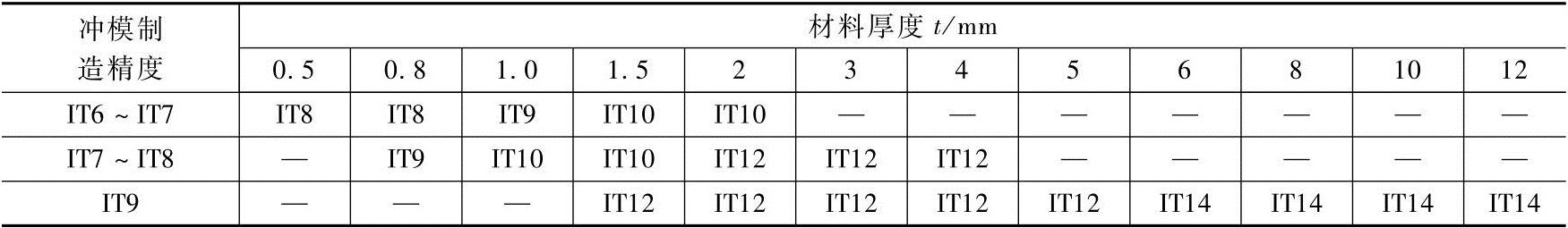

3)凹、凸模的制造公差主要与冲裁件的精度和形状有关。一般比冲裁件的精度高2~3级。若制件没有标注公差,则对于非圆形件,按国家标准“非配合尺寸的公差数值”的IT14精度处理;对圆形件,可按IT10精度处理。模具精度与冲裁件精度对应关系见表4-8。

表4-8 模具精度与冲裁件精度对应关系

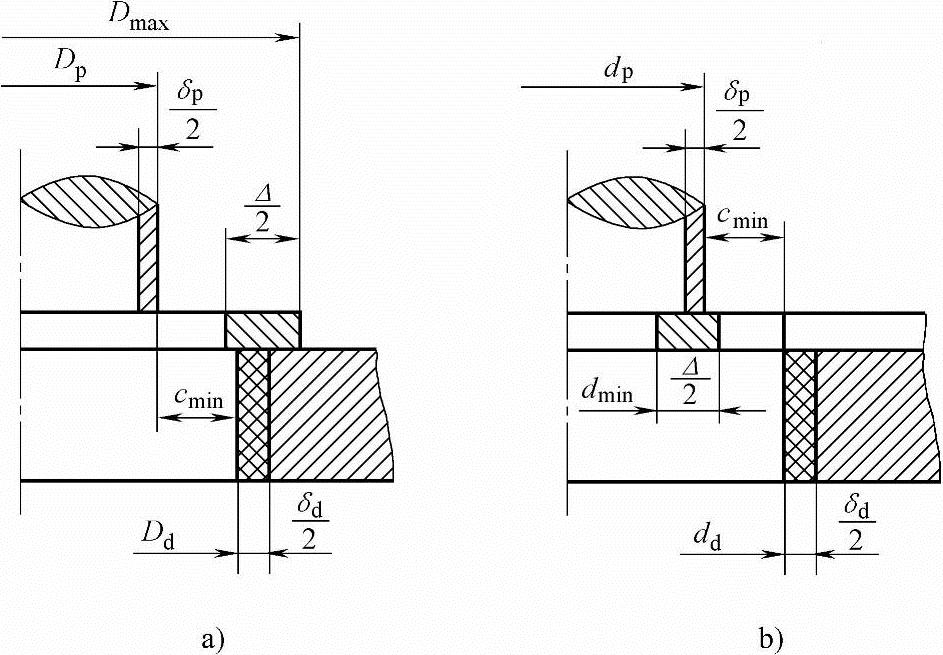

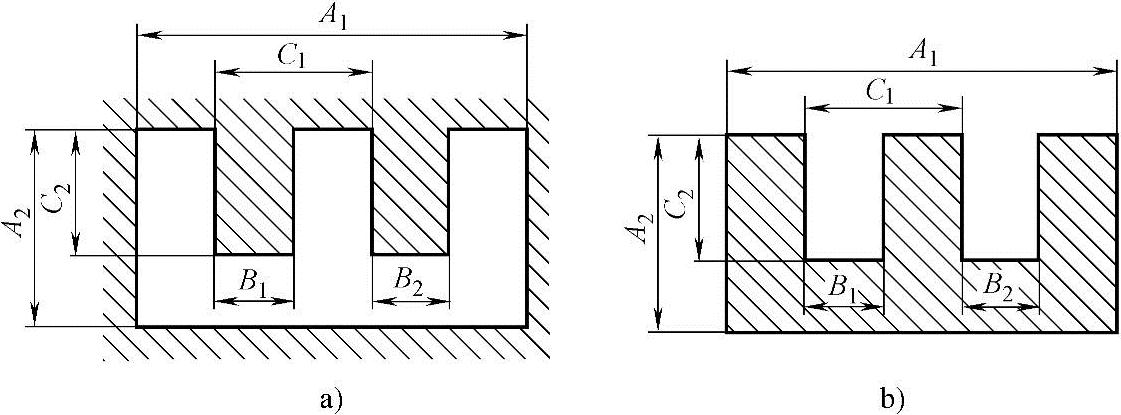

图4-6 冲裁件刃口尺寸与公差位置

a)落料 b)冲孔

4)冲裁件刃口尺寸均按“入体”原则标注,即凹模刃口尺寸偏差标注正值,凸模刃口尺寸偏差标注负值;而对于孔心距,以及不随刃口磨损而变的尺寸,则取为双向偏差。

冲裁件刃口尺寸与公差位置如图4-6所示。

2.凸、凹模刃口尺寸计算

由于多工位级进模的加工和测量方法不同,凸模与凹模刃口部分尺寸的计算方法可分为两类。

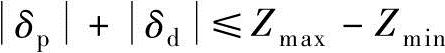

(1)凸模与凹模分开加工 这种方法适用于圆形或简单规则形状的冲裁件。为了保证合理的间隙值,其制造公差(凸模制造公差δ,凹模制造公差δd)必须满足下列关系:

其取值有以下几种方法:

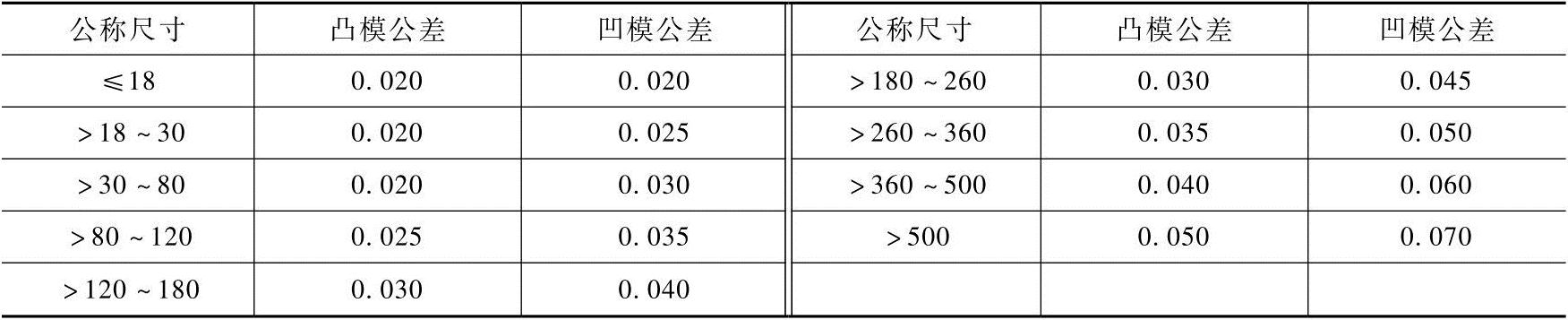

①按表4-9查取。

②规则形状一般可按凸模IT6、凹模IT7精度查标准公差表选取

③按下式取值:

表4-9 规则形状(圆形、方形)冲裁时凸、凹模制造公差 (单位:mm)

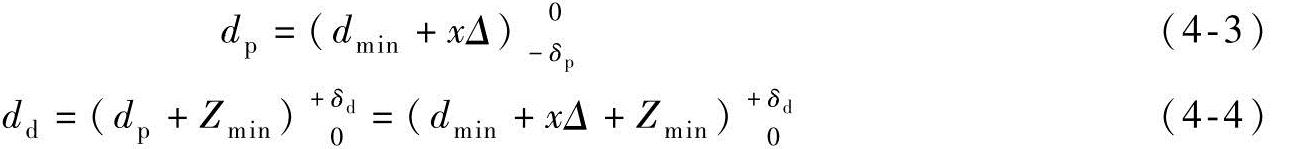

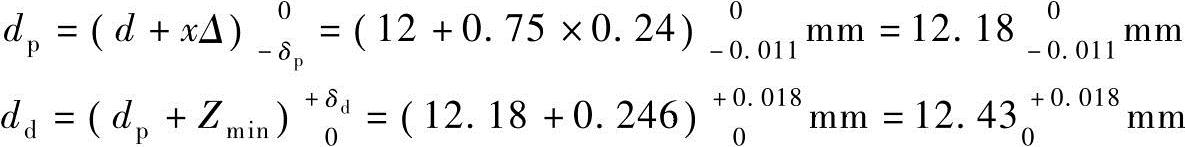

1)冲孔。

2)落料。

3)孔心距。

式中 Dd、DP———落料凹模与凸模刃口尺寸(mm);

dd、dP———冲孔凹模与凸模刃口尺寸(mm);

Lmin———制件孔距最小极限尺寸(mm);

Dmax———落料件最大极限尺寸(mm);

dmin———冲孔件最小极限尺寸(mm);

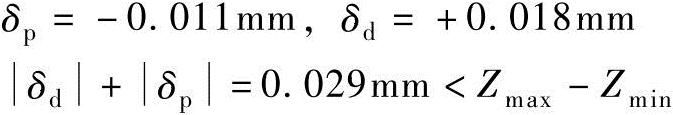

δP、δd———凹模上极限偏差与凸模下极限偏差(mm);

Δ———冲裁件公差(mm);

Zmin———凸、凹模最小初始双面间隙(mm);

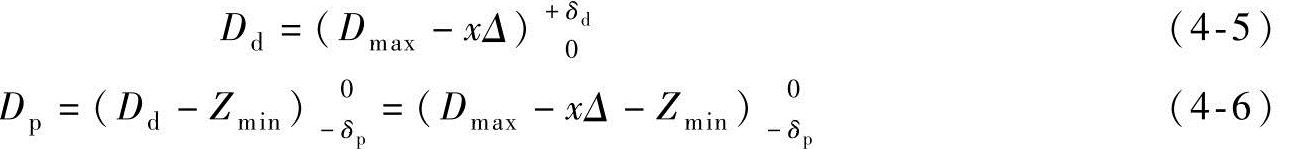

x———磨损系数,与制造精度有关,可按表4-10选取,或按下列关系选取:

冲裁件精度IT10以上时 x=1

冲裁件精度IT11~IT13时 x=0.75

冲裁件精度IT14以下时 x=0.5

表4-10 系数x

(https://www.chuimin.cn)

(https://www.chuimin.cn)

(2)凸模与凹模配合加工 对于形状复杂或薄材料的制件,为了保证凸、凹模间一定的间隙值,必须采用配合加工。此方法是先加工其中一件(凸模或凹模)作为基准件,再以它为标准来加工另一件,使它们之间保持一定的间隙。因此,只在基准件上标注尺寸和公差,另一件配模只标注公称尺寸及配作所留的间隙值。这样δP、δd就不再受间隙的限制。通常可取δ=Δ/4。这种方法不仅容易保证很小的间隙,而且还可放大基准件的制造公差,使制模容易,成本降低。

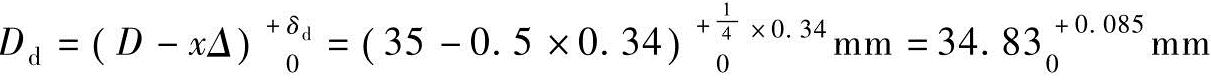

1)落料。落料时应以凹模为基准模,配制凸模。设图4-7a为某落料凹模刃口形状及尺寸,工作时,凹模磨损后尺寸分变大、变小和不变三种情况。

①凹模磨损后变大的尺寸(如图4-7a中A1、A2),可按落料凹模尺寸公式计算。

②凹模磨损后变小的尺寸(如图4-7a中B1、B2),相当于冲孔凸模尺寸。

③凹模磨损后不变的尺寸(如图4-7a中C1、C2),相当于孔心距。

落料凸模刃口尺寸按凹模尺寸配制,并在图样技术要求中注明“凸模尺寸按凹模实际尺寸配制,保证双面间隙为Zmin~Zmax”。

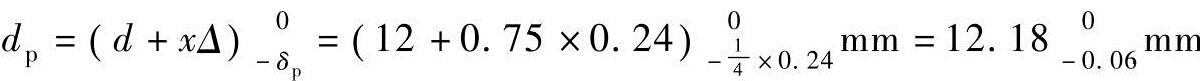

2)冲孔。冲孔时应以凸模为基准模,配制凹模。设图4-7b为某冲孔凸模刃口形状及尺寸,工作时,凸模磨损后尺寸分变大、变小和不变三种情况。

①凸模磨损后变小的尺寸(如图4-7b中A1、A2),可按冲孔凸模尺寸公式计算。

②凸模磨损后变大的尺寸(如图4-7b中B1、B2),可按落料凹模尺寸公式计算。

③凸模磨损后不变的尺寸(如图4-7b中C1、C2),相当于孔心距。

图4-7 冲裁模刃口尺寸类型

a)落料凹模刃口 b)冲孔凸模刃口

此时,冲孔凹模刃口尺寸按凸模尺寸配制,并在图样技术要求中注明“凹模尺寸按凸模实际尺寸配制,保证双面间隙为Zmin~Zmax”。

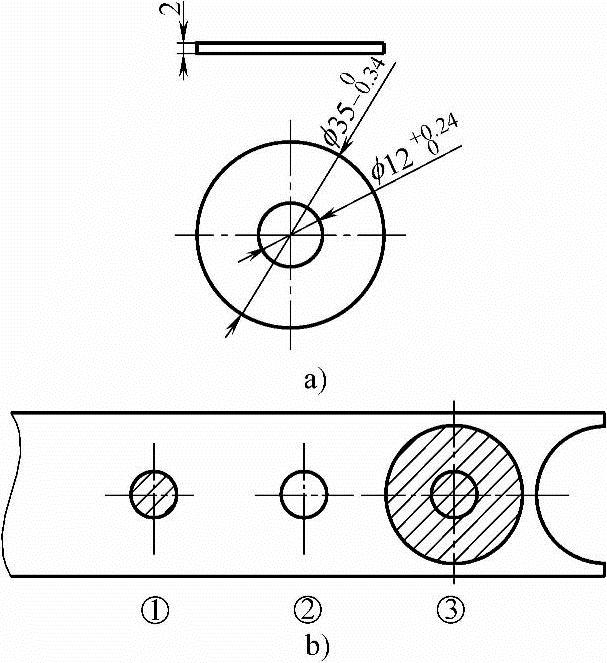

例4-1 如图4-8所示某拖拉机用垫圈,材料为Q235,料厚t=2mm,该制件采用多工位级进模进行冲压,试计算凸、凹模刃口尺寸。

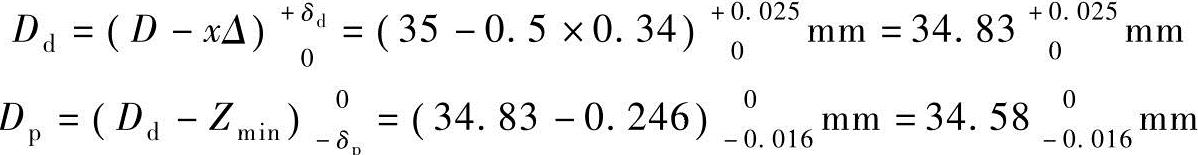

解方法一:凸模与凹模分开加工。

查表4-6得:Zmax=0.360mm,Zmin=

0.246mm,Z-Zmin=0.114mm。max

落料部分,δd按IT7、δP按IT6查标准公差表,得

δd=+0.025mm,δP=-0.016mm

δd+δP=0.041mm<Zmax-Zmin

图4-8 垫圈

a)制件图 b)排样图

查表4-10得落料部分x=0.5,落料部分刃口尺寸为

冲孔部分,δd按IT7、δP按IT6查标准公差表,得

查表4-10得冲孔部分x=0.75,冲孔部分刃口尺寸为

方法二:凸模与凹模配合加工。

落料部分以凹模为基准,且凹模磨损后该处尺寸增大。查表4-10得x=0.5,所以落料凹模刃口尺寸为

落料凸模配制,查表4-6取最小间隙初始为0.246~0.360mm。

冲孔部分以凸模为基准,且凸模磨损后该处尺寸减小。查表4-10得x=0.75,所以冲孔凸模刃口尺寸为

冲孔凹模配制,取最小间隙初始为0.246~0.360mm。

相关文章

近年来,人们将有限元方法和积分方程法应用到电动斥力的数值计算中。采用三维有限元方法计算作用在动导电杆上的Lorentz力,已在2.3.2节中予以详细说明。如2.3.2节中所述,触头的接触表面由形状各异的导电斑点组成。表6-1和表6-2分别为计算条件和计算结果。可以发现,高度h在0.1~0.25mm之间变化时,电动斥力数值变化不大。因此,在下面的计算中,导电桥高度h均设定为0.2mm。......

2025-09-29

常用的尺寸标注方式包括线性、对齐、连续、基线、半径、直径、角度基引线标注,AutoCAD 2006新增了弧长标注和折弯标注,如图4-7所示。图4-7常用尺寸标注类型关于尺寸标注各个部分的名称参见图4-8及图4-15。应该指出,在图4-9和图4-9中因为是利用对象捕捉指定的尺寸界限原点,所以尺寸标注与图形是关联的。线性标注用于表示当前用户坐标系统XY平面上两点间的直线距离测量值,它标注水平、垂直和指定旋转方向的尺寸。......

2025-09-29

回转刀架是一种由电动机或液压系统来驱动的最简单的自动换刀装置,主要应用于数控车床上。它可以设计成四方刀架、六角刀架或圆盘式轴向装刀回转刀架等多种形式,分别安装4把、6把或更多把刀具,并按数控系统的规定指令进行换刀。当放大器的逆变模块温度超过规定值时,信号通过通信电缆或伺服总线传递到CNC系统,CNC系统发出伺服过热400(FANUC 0iA系通常,回转刀架的换刀动作包括刀架抬起、刀架转位及刀架锁紧等。......

2025-09-29

1)补充合金元素按下式计算:3.调整合金成分的办法当核实杂质超标或在炉前分析,出现某元素含量低于或高于标准成分时,均要调整其化学成分使其达标,办法是采用补加料或冲淡两种方法。......

2025-09-29

使用“A3样板.dwt”样板文件新建文件。为方便定位各设备的位置,宜预先进行尺寸标注,标注效果如图9-39所示,说明如下:1)将“DIM-35”标注样式置为当前样式。2)修改“DIM-35”标注样式的参数:箭头大小修改为2.5;文字的垂直位置修改为“上方”;文字对齐修改为“水平”;标注特征比例修改为200。3)在“标注”层进行线性标注及连续标注。这一步是为了更好地将定位直线与设备符号及导线等加以区分。......

2025-09-29

使用说明及安全注意事项不仅是用户在使用空调器过程中必须掌握的基本常识,也是维修人员能够了解空调器的功能及特点的一个主要途径。竖摆叶由塑料材料制成,安装在导风板的后侧,用于左右风向调节。二通阀用于装机或维修使用,它连接的是液管,向室内机组输入液态制冷剂。电气连接线主要是用于连接室内外机组间的供电系统及信号控制电路。锁定键用于锁定液晶显示屏所显示的内容。......

2025-09-29

Step1.将工作目录设置至D:\proewf5.2\work\ch05.03,打开文件local_push.prt。在系统的提示下,选择DTM1基准平面为草绘平面,然后单击命令,进入草绘器后,绘制图5.3.2所示的圆,然后单击“完成”按钮,退出草绘器。在系统的提示下,选择图5.3.3所示的模型表面为局部推拉的曲面。图5.3.1 设置草绘平面图5.3.2 截面图形图5.3.3 选取局部推拉的曲面说明:尺寸7.5为突起物的顶点到DTM1的距离,而变形平面到DTM1的距离值为9。......

2025-09-29

气焊设备主要包括氧气瓶、乙炔气瓶、减压器、焊炬、软管等,如图4-11所示。一般情况下,应禁止使用平放的氧气瓶。高压气体经过减压活门5减压后流入低压室7,此时气体体积增大、压力降低,由出气口8供给气焊使用。......

2025-09-29

相关推荐