随着载荷的增大,塑性变形量也逐渐增大。实验证明,即使在很小的载荷作用下,轴承中也产生塑性变形。图2-51 δ与Q2/3的关系图图2-52 塑性变形δs与载荷Q的关系图2.塑性变形的计算公式滚动轴承中塑性变形的计算公式为对点接触:式中 δs——滚动体和一个滚道接触处总的塑性变形量;Q——滚动体载荷;Dw——滚动体直径;ρⅠ1;ρⅡ1;ρⅠ2;ρⅡ2——接触物体Ⅰ、Ⅱ在主平面1、2中的主曲率。......

2023-06-26

金属塑性变形过程非常复杂,原子离开平衡位置而产生的变形,主要有滑移和孪动两种形式。

1.滑移

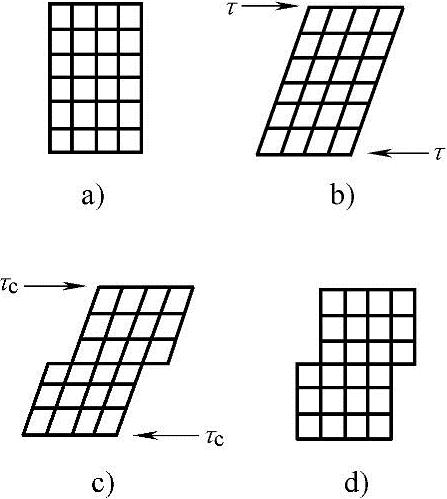

当作用在晶体上的切应力达到一定数值后,晶体一部分沿一定的晶面和晶向相对另一部分产生滑移。这一晶面和晶向称为滑移面和滑移方向。图2-1所示为晶格的滑移过程示意图。

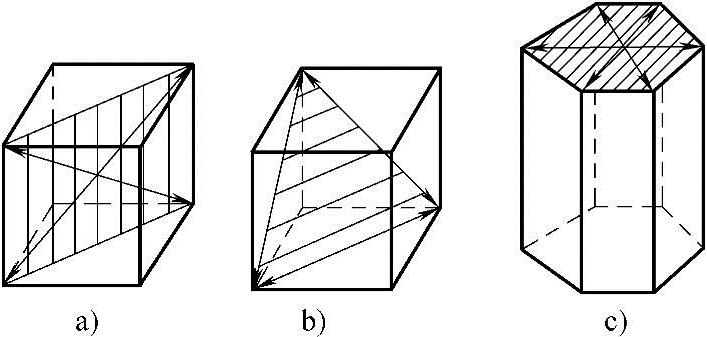

金属的滑移面,一般都是晶格中原子分布最密的面,滑移方向则是原子分布最密的结晶方向。这是因为沿着原子分布最密的面和方向滑移的阻力最小。金属晶格中,原子分布最密的晶面和结晶方向越多,产生滑移的可能性越大,金属的塑性就越好。各种晶格,其滑移面与滑移方向及其数量如图2-2、表2-1所示。

图2-1 晶格的滑移过程

a)滑移前 b)弹性变形 c)弹性变形+ 塑性变形 d)塑性变形

图2-2 各种晶格的滑移面与滑移方向

a)体心立方晶格 b)面心立方晶格 c)密排六方晶格

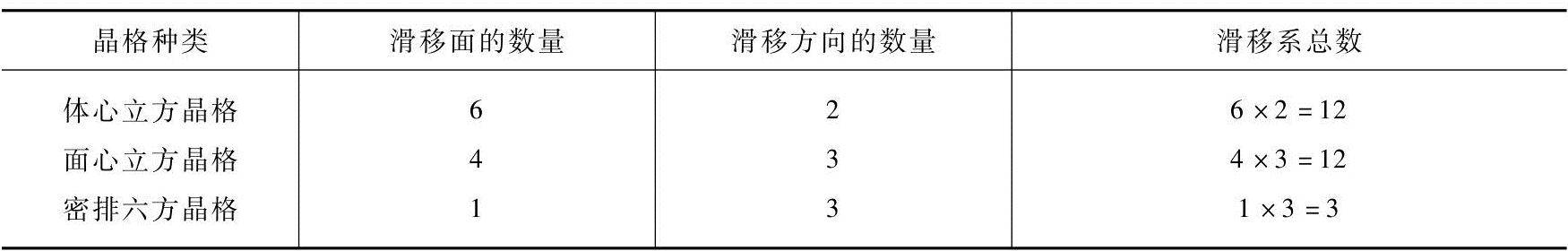

表2-1 常见金属晶格结构及其滑移系

2.孪动

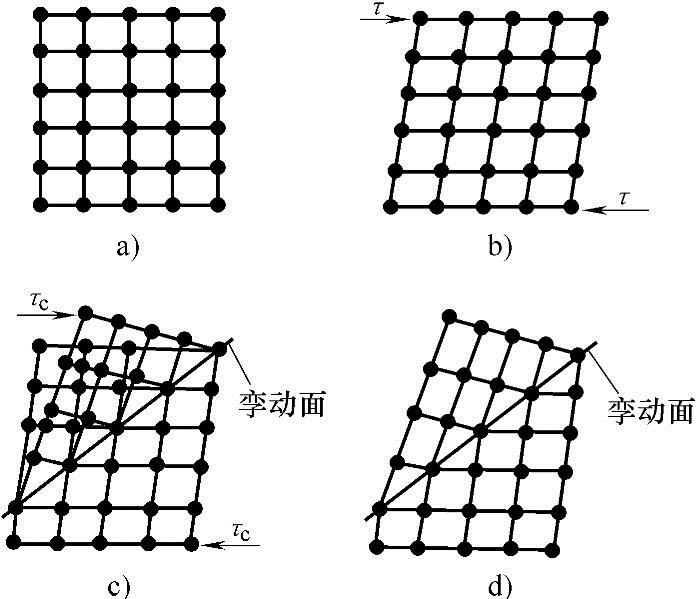

孪动也是在一定的切应力作用下,晶体的一部分相对另一部分,沿着一定的晶面和方向发生转动的结果,已变形部分的晶体位向发生改变,与未变形部分以孪动面对称,如图2-3所示。

孪动与滑移的主要差别是:①滑移过程是渐进的,而孪动过程是突然发生的;②孪动时原子位置不会产生较大的错动,因此晶体取得较大塑性变形的方式,主要是滑移的作用;③孪动后,晶体内部出现空隙,易于导致金属的破坏;④孪动所要求的临界切应力比滑移要求的临界切应力大得多,只有滑移过程很困难时,晶体才发生孪动。

滑移和孪动都是发生在单个晶粒内部的变形,称为晶内变形。工业生产中实际使用的金属则是由多个晶粒组成的集合体,即多晶体。多晶体的变形基本形式仍是滑移和孪动,但在变形过程中,多晶体变形受到晶粒位向的影响和晶界的阻碍,会造成变形不均匀。

多晶体的变形方式除晶粒本身的滑移和孪动外,还有在外力作用下晶粒间发生的相对移动和转动而产生的变形,即晶间变形。凡是加强晶间结合力、减少晶间变形、有利于晶内发生变形的因素,均有利于晶体进行塑性变形。当晶体间存有杂质时,会使晶间结合力降低,晶界变脆,不利于多晶体进行塑性变形。当多晶体变形所受的应力状态为压应力时,增加了晶间变位困难,使脆性材料的晶内变形发生,结果增加了脆性材料的塑性。

图2-3 单晶体的孪动过程

a)孪动前 b)弹性变形 c)孪动发生 d)永久变形

有关多工位级进模设计实用手册的文章

随着载荷的增大,塑性变形量也逐渐增大。实验证明,即使在很小的载荷作用下,轴承中也产生塑性变形。图2-51 δ与Q2/3的关系图图2-52 塑性变形δs与载荷Q的关系图2.塑性变形的计算公式滚动轴承中塑性变形的计算公式为对点接触:式中 δs——滚动体和一个滚道接触处总的塑性变形量;Q——滚动体载荷;Dw——滚动体直径;ρⅠ1;ρⅡ1;ρⅠ2;ρⅡ2——接触物体Ⅰ、Ⅱ在主平面1、2中的主曲率。......

2023-06-26

这种随变形程度增大,变形金属的强度、硬度上升,而塑性、韧性下降的现象称为加工硬化。实际生产中将这种再结晶处理称为再结晶退火,它常作为冷变形加工过程中的中间退火,用于恢复金属材料的塑性以便于继续加工。......

2023-06-24

梁受外力作用后,轴线由直线变成一条连续光滑的曲线,称为挠曲线。图7-34悬臂梁梁任一横截面的形心沿y 轴方向的线位移,称为该截面的挠度,用y 表示。增大梁的抗弯刚度。增大抗弯刚度,可以减小最大挠度,从而提高梁的刚度。在允许的情况下,适当地调整梁的载荷作用方式,可以降低弯矩,从而减小梁的变形。......

2023-06-19

为了说明拉深时坯料的变形过程,在平板坯料上沿直径方向画出一个局部的扇形区域oab。综合以上所述,拉深变形过程可概括如下:在拉深过程中,由于外力的作用,坯料凸缘区内部的各个小单元体之间产生了相互作用的内应力,径向为拉应力σ1,切向为压应力σ3。......

2023-06-26

在国际关系领域,这就是国家间关系和关系中的国家。但其过程/关系模式的动力机制局限于话语作用,话语过程有着明显的动力主体,即北约。这些关于过程与关系的论述,其学理意义在于开拓了新的研究空间。这是过程建构主义的核心假定,指关系是社会生活的关键枢纽,是分析社会生活的基本单位。所以,关系性,亦即以关系为基本内容的社会属性,构成了社会知识和社会生活的核心。......

2024-01-10

但是,我不赞同英国学派的一些学者对国际社会的基本定义及理解,尤其是他们将国际社会等同于欧洲国际社会,将国际社会设定为一个固定的实体,将欧洲国际社会的特征看作国际社会的一般特征和属性。下文将讨论研究国际社会的两种视角。一种是英国学派对国际社会的建构和诠释,一种是以中国辩证法包含的认识论来观察和理解国际社会。第一种视角是把国际社会视为一个独立的自在实体,因此我将它称为实体视角。......

2024-01-10

流线的分布表明了切削过程中金属流动的轨迹。由此可见,切削层的材料经过一个从OA到OM的剪切变形区而变成切屑。当切削过程中出现冲击、振动或切削力发生变化时,积屑瘤就会局部破碎或者整体脱落。抑制或避免积屑瘤产生的措施加工时控制切削速度,避开产生积屑瘤的中等速度这一速度范围;工件材料的塑性越好,切削时的塑性变形越大,则越容易产生积屑瘤。......

2023-06-26

在载荷作用下,一切固体都将发生变形,故称为变形固体。故对变形固体做下列假设:1.连续性假设认为整个物体的体积内毫无空隙地充满物质,即认为结构是密实的。同时,连续性不仅存在于构件变形前,而且存在于变形后,也就是说,构件内变形前相邻的质点在变形后仍保持相邻,既不产生新的空隙或孔洞,也不出现重叠现象。......

2023-06-19

相关推荐