当液相的温度升高到临界温度Tc时,液-气界面将消失,此时的表面张力为零。此二因素均与温度有关。K——常数,近似等于6.4×10-8J/;Tc——临界温度,单位为℃。因此必须全面考虑钎焊加热温度的影响。......

2023-06-26

对于一些工作时要承受冲击载荷的轴承、截面尺寸较大的轴承,或要求工作表面具有高耐磨性、高抗疲劳性,而心部组织又要求有高强韧性的轴承零件需用渗碳轴承钢制造。常用的渗碳轴承钢是含碳量约0.15%的铬-镍合金钢和锰-铬合金钢。渗碳轴承钢制轴承经表面硬化处理后,其使用性能与高碳铬轴承钢制轴承十分相似,因此在寿命计算中无需区别,这一点已得到ISO组织的承认。

2.2.1 常用渗碳轴承钢应用举例

常用渗碳轴承钢应用举例如表6-12所示,其化学成分如表6-3所示。

表6-12 常用渗碳轴承钢应用举例

2.2.2 渗碳轴承钢的热处理

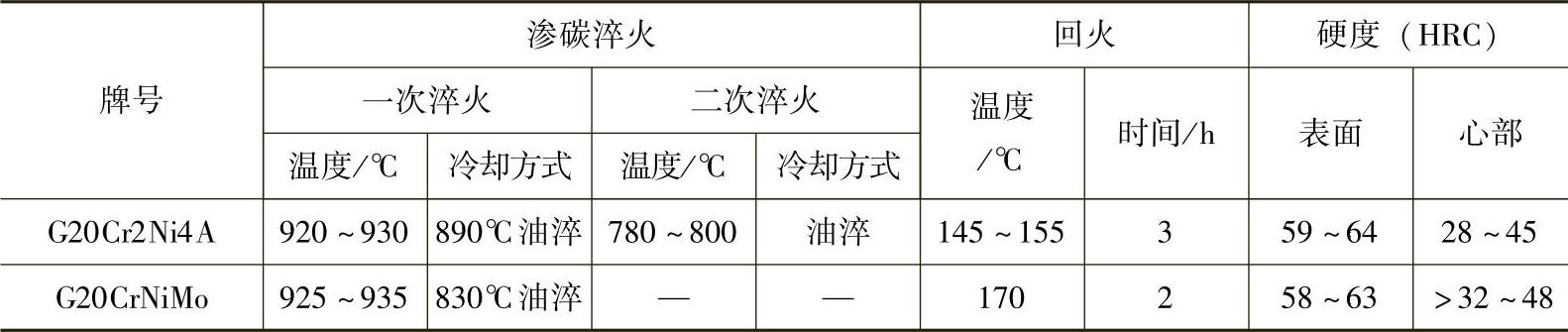

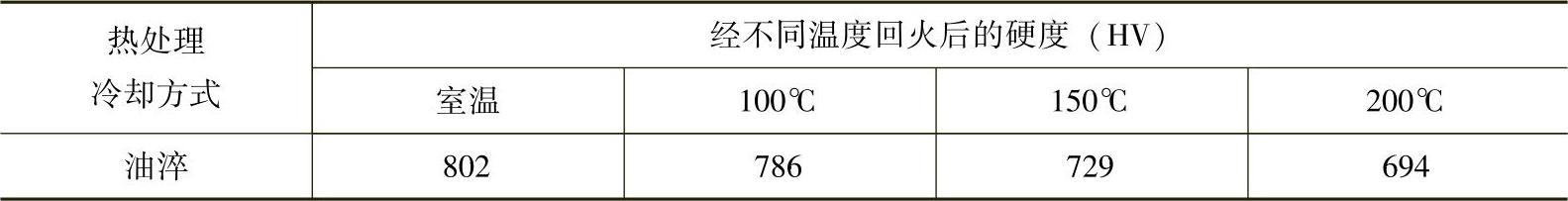

渗碳轴承钢的热处理视轴承的应用场合及对轴承性能的要求可以有多种选择,一般最常用的有直接淬火、一次淬火和二次淬火。几种典型的渗碳轴承钢热处理规范列于表6-13中。回火温度对硬化层的影响如表6-14所示。

表6-13 几种常用渗碳轴承钢的热处理工艺

表6-14 回火温度对表面硬化层的影响

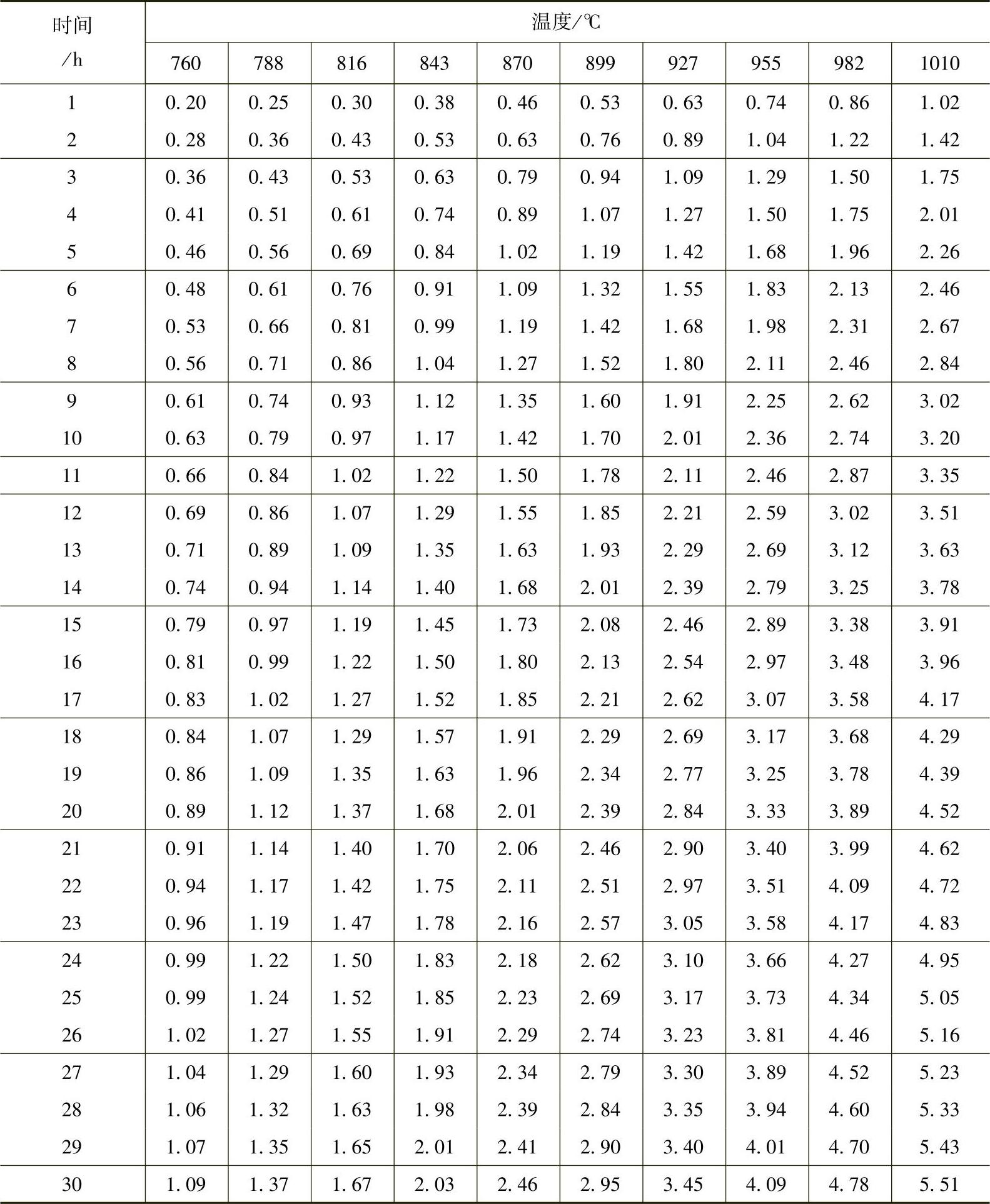

关于渗碳温度和时间与渗碳层深度的关系可以参考表6-15。

表6-15 不同渗碳温度与时间对应的渗碳层深度 (mm)

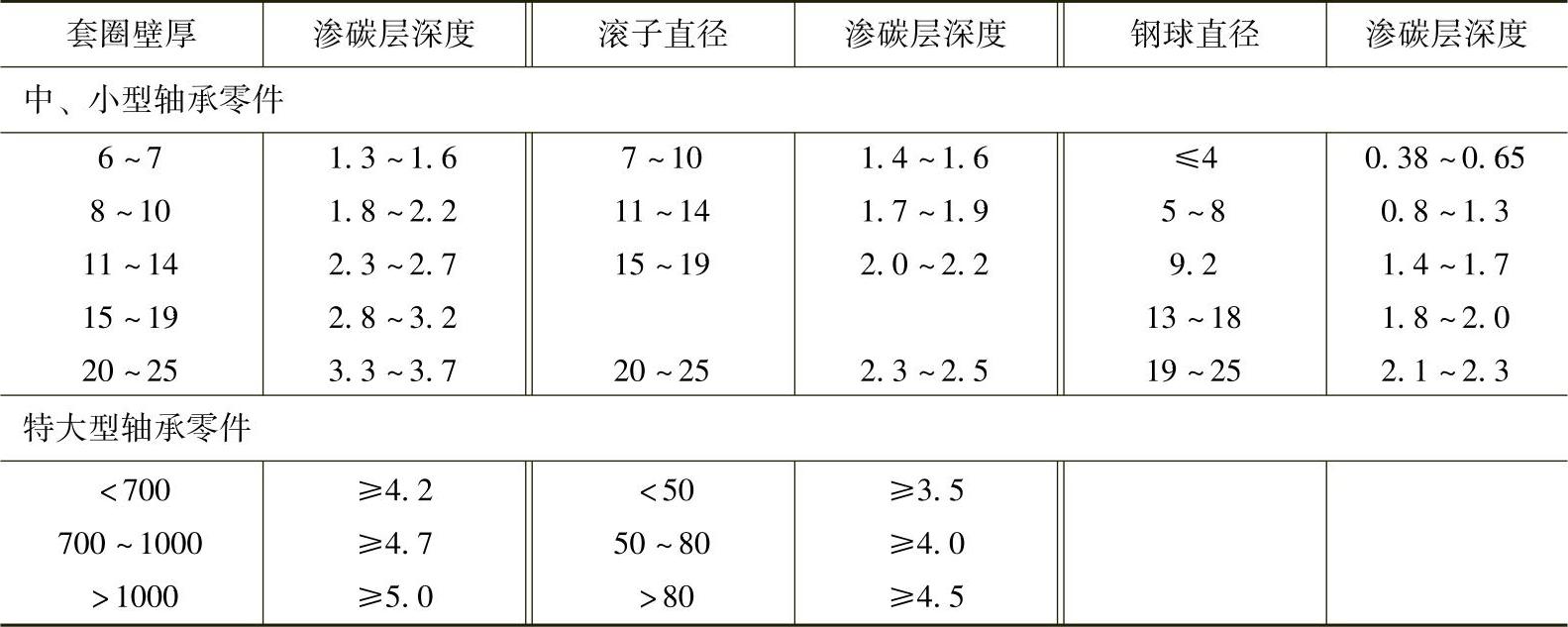

一般,轴承零件渗碳处理的技术要求(JB/T 8881)如下所述。

1)渗碳层深度如表6-16所示。

表6-16 各种轴承零件渗碳层深度要求 (mm)

2)渗碳淬火后表面硬度应为61~66HRC,回火后应为58~64HRC;心部硬度一般大于30HRC,表面不允许有软点和硬度不均匀的现象。

3)渗层组织应由隐晶或细针马氏体和均匀分布的碳化物,以及少量残留奥氏体组成,不允许有粗大的碳化物网和明显可见的碳化物针。淬、回火后不允许有裂纹存在。

4)渗碳轴承零件淬、回火后渗层断口应为灰色瓷状细小晶粒断口;中心断口应为纤维状,不允许有粗大晶粒断口。

5)渗碳层表面碳含量(质量分数)应控制在0.8%~1.0%,过渡层碳浓度梯度要平缓。当淬硬层深度﹤2.3mm时,渗碳热处理后同一零件表面硬度差≤2HRC。

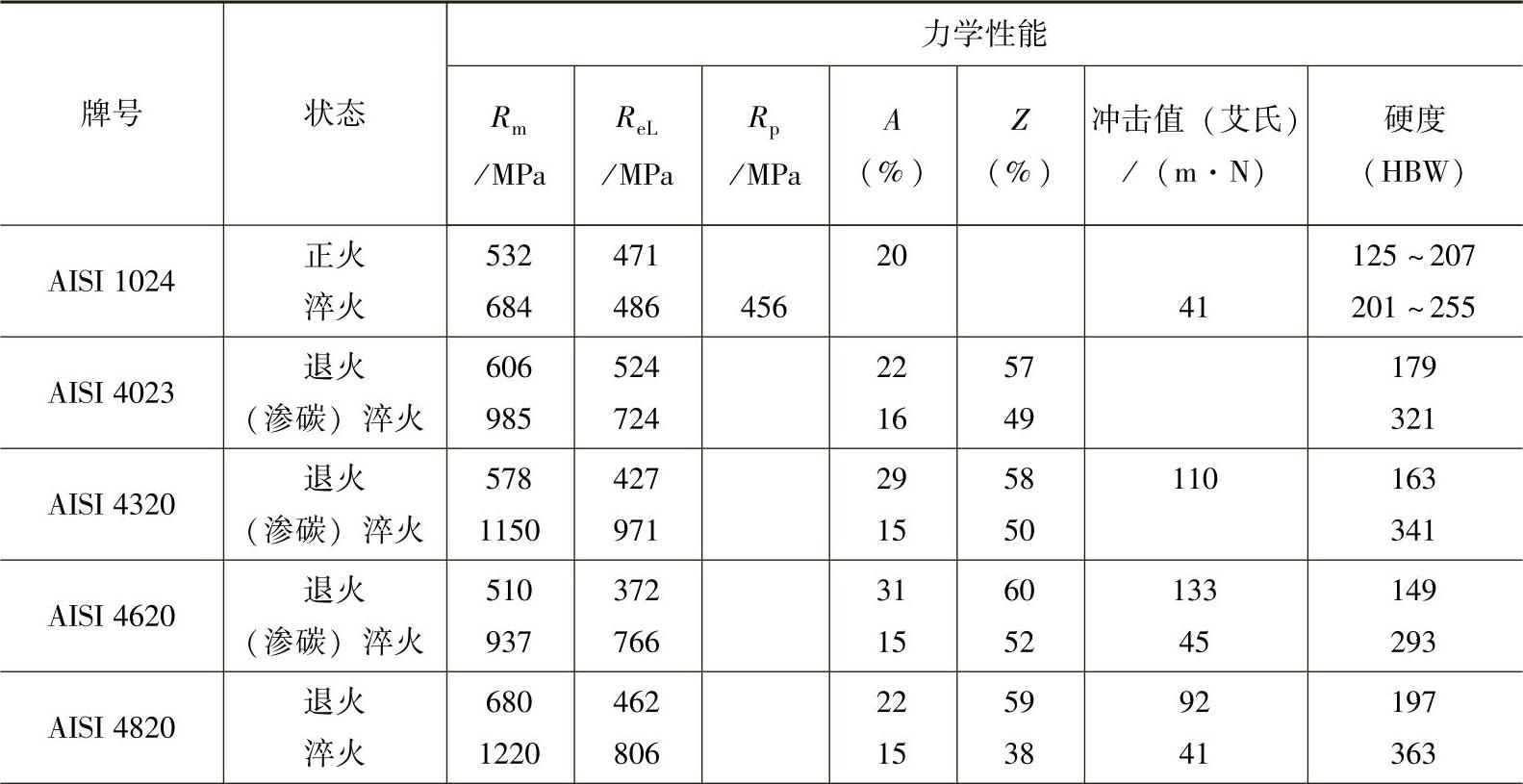

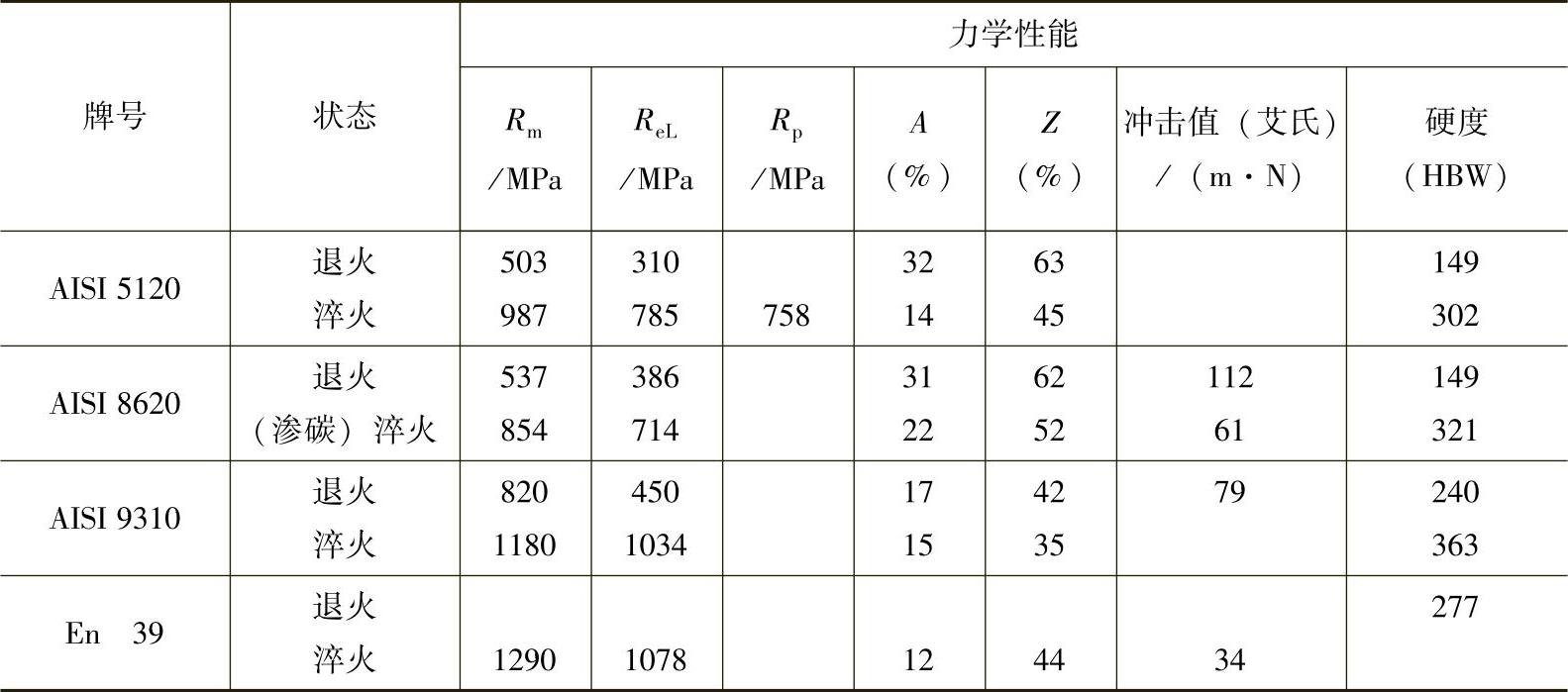

2.2.3 渗碳轴承钢的力学性能

国外几种主要渗碳轴承钢的力学性能如表6-17所示。

表6-17 国外几种主要渗碳轴承钢的力学性能

(续)

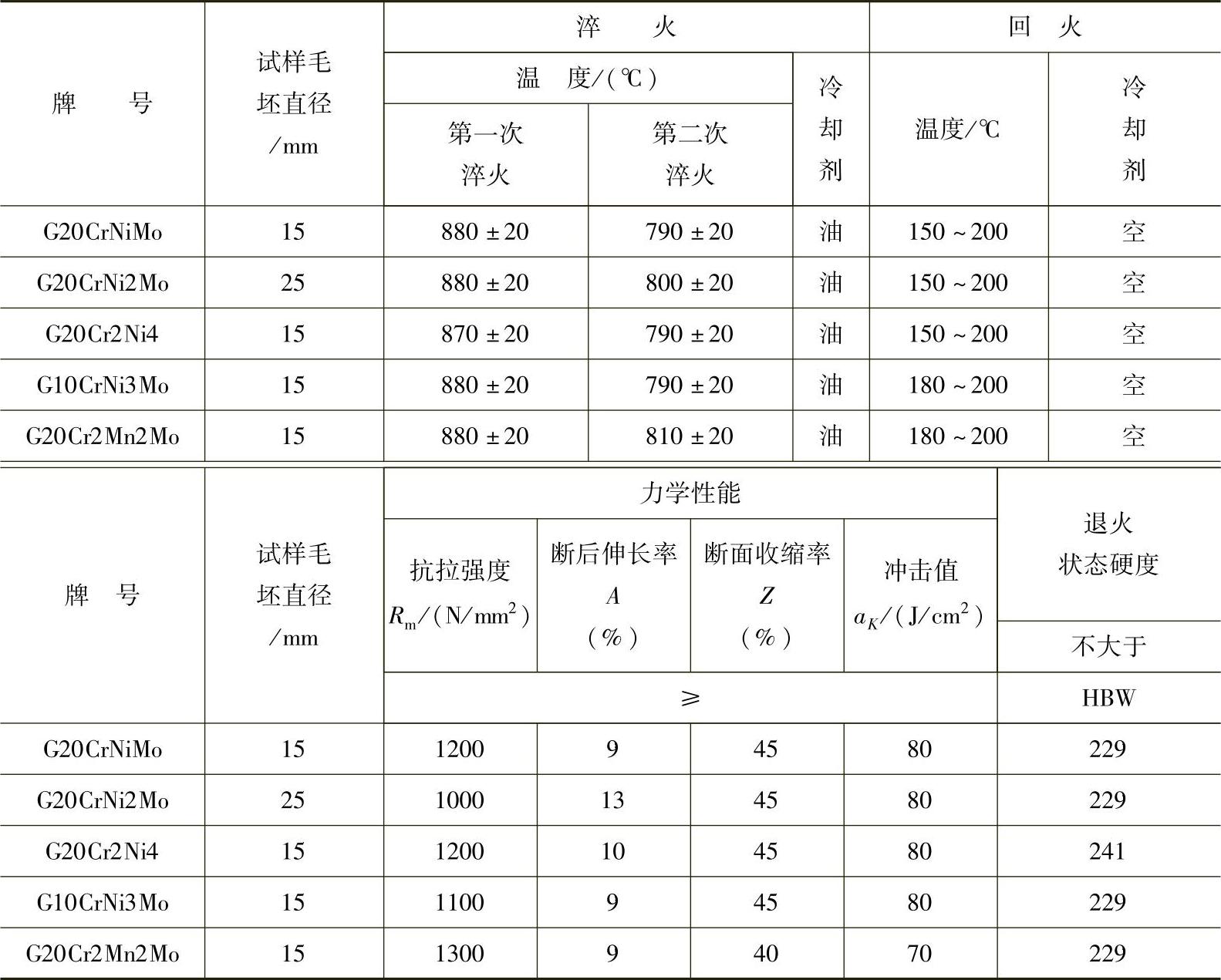

我国渗碳轴承钢的力学性能如表6-18所示。

表6-18 渗碳轴承钢用经热处理毛坯制成的试样测定钢材的纵向力学性能和退火后硬度值

注:1.G20CrNiMo的力学性能积累数据供参考。

2.表列力学性能系用φ15(25)mm热处理毛坯测定,适用于截面尺寸≤80mm2的钢材。

有关滚动轴承应用手册的文章

当液相的温度升高到临界温度Tc时,液-气界面将消失,此时的表面张力为零。此二因素均与温度有关。K——常数,近似等于6.4×10-8J/;Tc——临界温度,单位为℃。因此必须全面考虑钎焊加热温度的影响。......

2023-06-26

回火的主要目的是为了减少或消除淬火内应力,获得所需的组织,改善力学性能。与淬火马氏体相比,回火马氏体既保持了钢的高硬度、高强度和良好的耐磨性,又适当提高了韧性。习惯上将淬火与高温回火相结合的热处理方法称为调质处理。......

2023-06-24

完全退火首先是把亚共析钢加热到Ac3以上30~50℃,保温一段时间,随炉缓慢冷却以接近平衡组织的热处理工艺。均匀化退火是把合金钢铸锭或铸件加热到Ac3以上150~200℃,保温10~15h后缓慢冷却的热处理工艺。钢的渗碳 将钢件在渗碳介质中加热并保温使碳原子渗入表层的化学热处理工艺,称为渗碳。工件表面渗入氮和碳,并以渗氮为主的化学热处理,称为氮碳共渗。......

2023-06-28

温度对溶胀工艺的影响与NMMO浓度对溶胀工艺的影响不同,NMMO浓度的变化对其溶胀程度的影响有一个明显的拐点,当NMMO水溶液的浓度低于一定值时,其自身的性质就决定了不具备有效溶解纤维素的能力,溶胀能力也大幅度下降。......

2023-06-25

图3.9是围岩塑性区随层厚的变化情况,由图可见,层厚对围岩塑性区大小和分布形状有影响,随层厚增加塑性区范围减少,两侧边墙处的塑性区减少尤其明显。图3.7不同岩层倾角时围岩塑性区分布图3.8围岩变形随层厚的变化曲线图3.9不同层厚围岩塑性区层状岩体的破坏类型有4种:张拉断裂、剪切断裂、塑性滑移和剪张断裂。如果知道层状岩体节理面的内摩擦角,则可根据公式(3.1)计算最有可能使岩体沿层面滑动的倾角。......

2023-09-21

观赏植物的一切生命活动都是在一定的温度保障下才能正常进行的。原产寒带的观赏植物对温度三基点的要求最低,如雪莲在4。春播观赏植物的温度三基点较高。观赏植物的耐寒能力与耐热能力是密切相关的。......

2024-01-17

高温形变淬火、回火后,马氏体位错密度显著增加,位错结构也发生变化。形变淬火钢的高强度就是高位错密度的反映,而马氏体组织的细化主要表现在塑性方面的改善。从图6-16中可看出,在T12和50CrNi4Mo钢形变淬火后的残留奥氏体量与形变量的关系中存在一个极大值。这可以在T12钢形变淬火后残留奥氏体晶体点常数随形变量的增加而逐步减少的事实中得到证实。......

2023-06-24

相关推荐