深沟球轴承和角接触球轴承是得到广泛应用的轴承类型。它即可承受径向和轴向同时作用的联合载荷,也可承受纯轴向载荷。使接触椭圆刚达到套圈挡边处,而不产生应力集中的接触角,称为安全接触角。因此密合度愈大,深沟球轴承和角接触球轴承许可的安全接触角愈小,即轴向承载能力愈小。综上所述,决定深沟球轴承和角接触球轴承轴向承载能力的步骤是:1)根据轴承的几何尺寸,由式、式决定θ角的数值。......

2023-06-26

这一标准规定了单列和双列向心球轴承的振动测量方法。适用于接触角小于45°的、内孔和外径为圆柱形表面的单列和双列向心球轴承和角接触球轴承,但不适用于有填球槽的和三点或四点接触的向心球轴承。名词术语见本节4.1.1的说明。

4.2.1 轴承振动测量过程

1.转速

转动速度应是30s-1(1800r/min),允差为 。

。

如果制造商和用户间达成协议,也可使用其他转速。例如,为了得到充足的振动信号,对较小尺寸范围的轴承,也可选用较高的转速[40~60s-1(2400~3600r/min)]。相反地,为了避免钢球和滚道可能遭到的损坏,对于尺寸范围较大的轴承,也可使用较低的转速[10~20s-1(600~1200r/min)]

2.轴承的轴向载荷

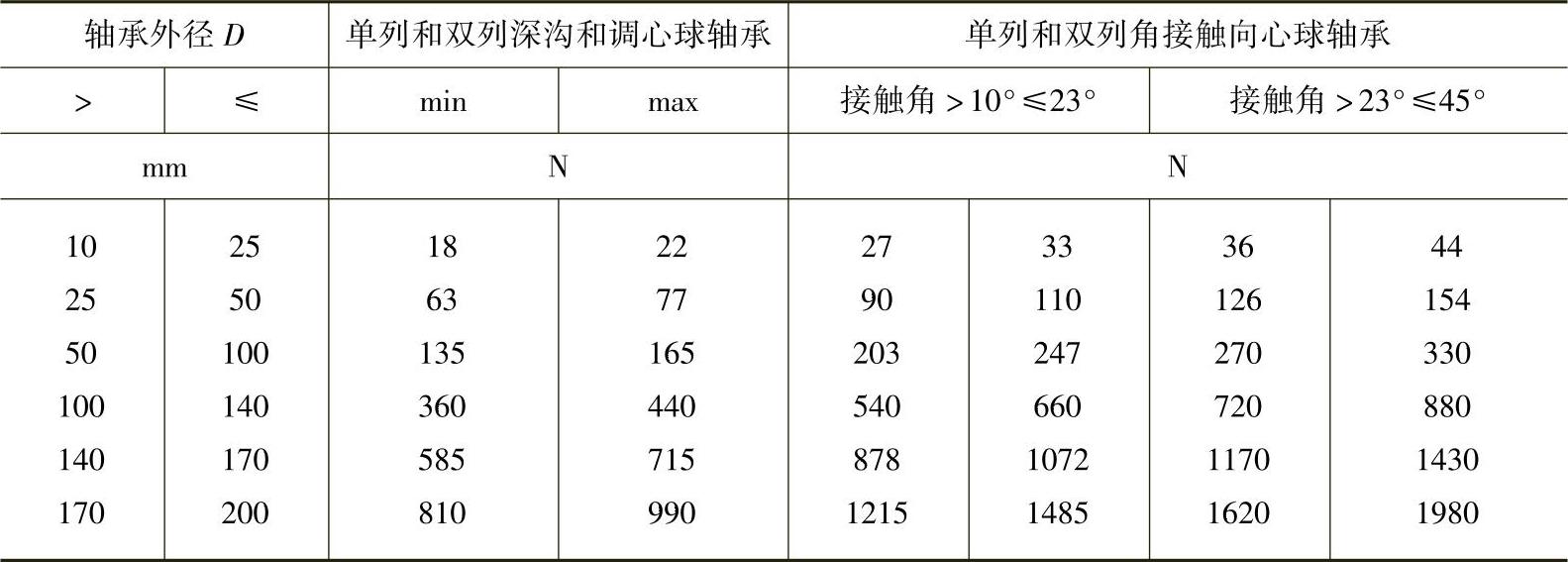

对轴承施加的载荷应为轴向载荷,其数值列于表5-47中。

表5-47 轴承轴向载荷的数值

如果制造商和用户达成协议,也可选用其他轴向载荷数值。也就是说,为了防止钢球和滚道之间打滑,可根据轴承设计和所用润滑剂的情况,选用比表列数值较高的轴向载荷。或者为避免对钢球和滚道可能造成的损害,也可选用比表列值较低的轴向载荷。4.2.2 轴承振动测量和评估方法

1.测量的物理量

测量的物理量是径向振动速度Vr.m.s(μm/s)。

2.频率范围

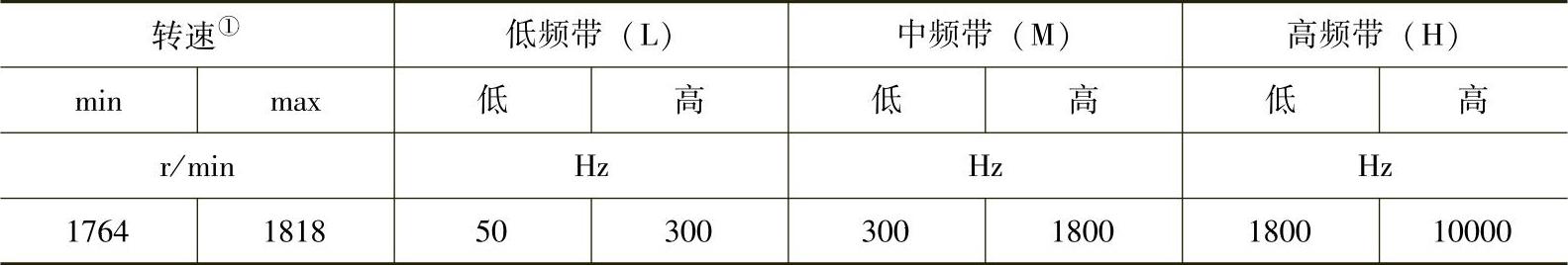

应测量的速度信号应在表5-48规定的一个或多个频带范围内。

表5-48 频带范围

① 对于转速与名义转速1800r/min不同时,为了更接近实际,应按转速比例进行调整。低于50Hz或高于10000Hz的频率,除非制造商和用户达成协议,一般是不用的。

注:如果在轴承制造商与用户之间达成协议,也可选用对轴承顺利运转有重要意义的频率范围。

3.峰值测量

如果制造商和用户之间达成协议,在时域范围内的速度信号中探测峰值或脉冲最大值,可以认为是一种补充选择。一般情况下,是在轴承表面有缺陷时,或被测试轴承受到污染时,可以引起较大的峰值或脉冲最大值出现。根据轴承的类型和应用场合,有多种不同的评估方法供选择。

4.测试顺序

除了单列角接触球轴承外,所有轴承都在从外圈一侧施加轴向载荷作用下进行测量,然后再在外圈另一侧施加轴向载荷重复测量一次。单列角接触球轴承只在可承受轴向载荷的一侧进行测量。

为了诊断的目的,可以在外圈相对于传感器的不同角度位置处进行多次测量。

为了验收轴承,对相应频带内的最高读数,应在制造商和用户商定的极限范围之内。

测试时间是:在每个频带内速度信号达到稳定水平时,在不小于5s的时间周期内读取读数。所谓振动达到稳定水平是指在平均值附近只有偶尔的随机波动。

4.2.3 测量条件

1.被测轴承条件

(1)预润滑 预先加了润滑剂(润滑脂、润滑油或固体润滑剂)的轴承,包括密封轴承、带防尘盖轴承等都应在原来状态下进行测试。

注:某些润滑脂、润滑油或固体润滑剂与下面将要阐述的(2)、(3)条款相比较时,所测振动水平可能会增加或降低。

下面的参照条款(2)、(3),一般适用于未经预先润滑的轴承。但是也可在对接收振动水平有争议时,用来探寻不可接收的原因时使用。

(2)轴承清洁度 因为污染杂物会影响振动水平,所以必须对轴承进行认真仔细的清洗。清洗时特别注意不要将污物杂质或其他可能引起振动的物质混入轴承中。

注:某些涂在轴承中的防锈剂也可满足振动测试的要求。在这种情况下,就不需要对轴承重新清洗。

(3)润滑 在测试之前,应用经过过滤的油(0.8μm最大过滤器)对轴承进行充分的润滑。润滑油的粘度应在10~100mm2/s之间。

润滑过程中应使轴承缓慢转动,以使润滑油在轴承中能够均匀分布。

注:为了适应轴承应用要求,如果制造商与用户达成协议,也可使用其他粘度的润滑剂。

2.测试环境条件

轴承应在室温条件下进行测试,且环境条件不应对轴承振动有影响。

3.对测试装置的要求

(1)主轴/心轴支承的刚度 主轴(包括心轴在内)是用来支承并驱动轴承内圈旋转的。因此除了传递旋转运动之外,主轴(包括心轴)还应是内圈轴线的刚性参考系统。在主轴/心轴支承和轴承内圈之间的振动传递,在所用频带范围内与所测得的振动速度相比,应是可忽略不计的。(存在争议时,应取制造商和用户之间达成协议的精确值)。

(2)加载机构 用来对外圈加载的机构,理想的应是在所用径向、轴向、角向或弯曲(依轴承类型而定)方面使轴承振动都不受影响,使外圈基本上处于自由振动状态。

(3)外加于轴承上的载荷数值和对中要求 应将按表5-47规定的稳定的外加载荷施加到轴承外圈上。

由于与机构元件接触而引起的轴承歪斜,与被测轴承固有的几何精度相比,应是可以忽略不计的。

外加载荷的位置和方向应与主轴转动轴线相重合,误差应在表5-49规定的范围之内。

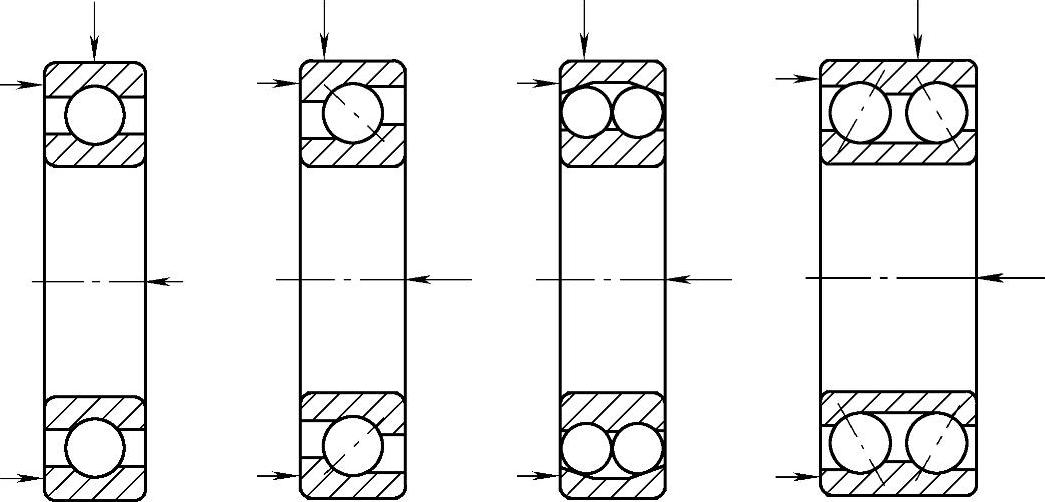

(4)传感器的轴向位置和测量的方向 传感器测点位置和方向如下:

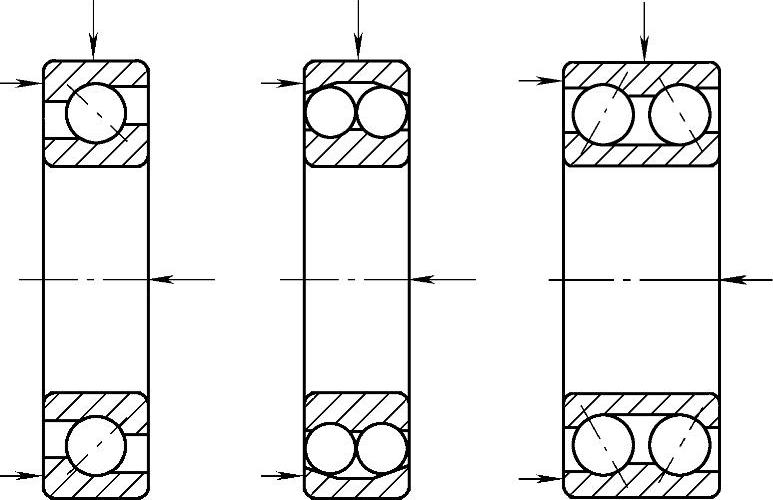

正确的轴向位置:在外圈外表面上,其位置应在承载外圈滚道与球接触处相应的平面之间,如图5-18所示。轴承制造商应提供相应的数据。

表5 - 49 加载轴线相对于轴承内圈旋转轴线的偏差

图5-18 传感器正确的轴向位置

可供选择的传感器轴向位置:除深沟球轴承外,应为外圈宽度中心,如图5-19所示(这样有可能会引起不同的振动信号)。

当传感器测点选定后,其最大许可偏差为

对外径≤70mm:±0.5mm

对外径﹥70mm:±1.0mm

测量方向:垂直于转动轴线,如图5-20所示。偏离径向轴线的偏差,在任意方向上应不超过5°。

(5)心轴 安装轴承内圈的心轴圆柱表面,其外径应按ISO286—2的f5级公差制造,而且其几何形状误差应为最小值。这样将能保证以滑配合装入轴承孔中。

图5-19 可供选择的传感器位置

图5-20 传感器测量方向与径向轴线的偏差

4.对操作者的要求

合格称职的操作者应能按照ISO15242—2的规定进行轴承振动测量。

4.2.4 外加载荷不对中(偏心)的测量

在ISO15242—2中专列一规范性附录,对外加载荷不对中的测量方法予以说明。

加载工具的位移应用两个千分表进行测量,如图5-21所示。千分表应安装在主轴的附件上,它们之间应相距一定的距离。主轴应缓慢转动,千分表应测量加载杆的径向跳动量。

两个千分表测出的径向跳动量,应相对于被测轴承的轴向位置进行校正,以便与表5-49给出的极限偏差相比较。

图5-21 外加载荷不对中(偏心)的测量方法

[1]表5-44中所示物理量是表征噪声强弱的绝对值,使用起来不方便。目前常用表5-45所示的物理量表征噪声强弱。

[2]为了使测量仪器的读数能近似地符合人耳对声音的响应,在声学测量仪器上模拟人的听觉,对不同频率的声音信号进行不同程度的衰减或增强,以便直接读出能够反映人耳对噪声感觉的数值,这种装置即计权网络。读出的声级称计权声级。近年来噪声测量中多采用A计权,称为A声级,写作dB(A)。其中A计权是模拟人耳对40phon纯音的响应,B计权是模拟人耳对70phon纯音的响应,C计权是模拟人耳对100phon纯音的响应。在进行频谱分析时不宜采用计权网络。

有关滚动轴承应用手册的文章

深沟球轴承和角接触球轴承是得到广泛应用的轴承类型。它即可承受径向和轴向同时作用的联合载荷,也可承受纯轴向载荷。使接触椭圆刚达到套圈挡边处,而不产生应力集中的接触角,称为安全接触角。因此密合度愈大,深沟球轴承和角接触球轴承许可的安全接触角愈小,即轴向承载能力愈小。综上所述,决定深沟球轴承和角接触球轴承轴向承载能力的步骤是:1)根据轴承的几何尺寸,由式、式决定θ角的数值。......

2023-06-26

对于向心球轴承,假定其载荷分布中最大承载球的载荷为对于推力球轴承,假定其载荷分布中最大承载球的载荷为对于的中间值,其f0值可用线性内插法求得。......

2023-06-26

推力球轴承只能承受轴向载荷,单向推力球轴承只能承受一个方向的轴向载荷,双向推力球轴承可以承受两个方向的轴向载荷。单向推力球轴承可以限制轴和壳体的一个方向的轴向位移,双向轴承可以限制两个方向的轴向位移。如果安装条件许可,可以使用带球面座圈的单向或双向推力球轴承。......

2023-06-26

表1-2-5滑轮的绳槽尺寸3.HQ系列滑轮HQ系列滑轮是通用的起重滑轮,适用于工矿企业的基本建设施工、设备安装等部门。HQ系列滑轮是由18个拉力等级、14种直径、17种结构的滑轮所组成,共计48个规格。HQ系列滑轮以“HQ”字母作为代号,表示起重滑轮,放在滑轮型号的首位,后面是拉力等级、轮数、结构的代号。结构的代号意义如下:开口:k闭口:不加k吊钩:G吊环:D链环:L吊梁:WHQ系列滑轮的安全系数为2.0~3。......

2023-07-01

深沟球轴承是滚动轴承中最为普遍的一种类型。深沟球轴承类型代号为6。有装球缺口的深沟球轴承 标准型的有装球缺口的深沟球轴承有200、300两个直径系列。如果有较大的轴向载荷,一般需要与一套普通深沟球轴承配合使用。图1-16 双列深沟球轴承双列深沟球轴承 标准的双列深沟球轴承是4200A、4300A型。双列深沟球轴承除具备高于单列深沟球轴承1.62倍的径向承载能力外,还可承受轴向载荷。......

2023-06-26

从顶部抓取称为力锁抓取,因为由加速度引起的剪切力或在工件上施加的水平力通过贴合摩擦传递。图3.20负压产生抓取力的原理图3.21真空抓取的部件当从下方抓住产品时,工件仅在重力作用下保持在抓取表面上。反向抓取可用于许多应用,因为它通常为产品提供最温和的抓取方法。图3.26用于抓取放置并带有传送带技术的反向抓取机械手吸附式和反向抓取机械手的这些示例足以证明抓取技术的多样性。......

2023-06-15

(一)统计的特点统计作为人们认识客观世界总体数量变动关系和变动规律活动的总称,具有以下特点。这是统计学区别于其他社会经济科学的根本特点。(二)统计的作用1.统计是认识世界的有力武器人们通过统计研究事物的量及其变化,去认识事物的质和事物发展的规律。......

2023-08-13

相关推荐