任务要求1.了解滚动轴承的结构及其特点。图4.52减速器3.能合理地进行滚动轴承的组合设计。滚动轴承的代号由前置代号、基本代号和后置代号3个部分代号所组成。表4.15滚动轴承代号尺寸系列代号尺寸系列代号是由轴承的直径系列代号和宽(高)度系列代号组合而成,用两位数字表示。......

2023-06-30

1)确定支承组合形式和轴承的配置。

2)轴承的选型计算。

作为轴系中的传动件,轴和轴承在传动过程中是一个整体,都存在着受载、强度和设计计算问题。各轴传递的动力和运动参数是进行各轴有关设计计算的依据。而根据轴的强度定出的支承轴承部位的轴径,则是进行轴承选型计算的基础。因此,在轴承选型计算之前须进行:

1)各轴动力和运动参数计算。

2)齿轮传动参数和载荷计算。

3)初定支承跨距,计算各支承的作用力。

4)轴的强度计算,以定出满足轴强度要求的支承轴承部位的轴径。

通常,在轴承选型计算过程中,采用两种方案分析、比较,选取最佳轴承代号。

最后,还要选取轴承精度、配合和游隙,考虑相应的润滑和密封。

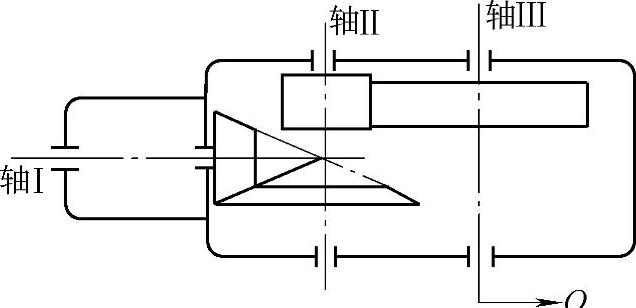

图3-50 锥—柱两级齿轮减速器运动简图

现以锥—柱两级齿轮减速装置为例来介绍轴承选型计算。图3-50所示为该减速装置的运动简图,由三根轴系组成。传递功率N为10kW,输入转速nⅠ为960r/min,输出转速nⅢ为80r/min。轴Ⅲ受有外部载荷(皮带牵引力)作用,Q=6kN或Q=9kN。现将与支承设计计算有关内容按顺序分述如下。

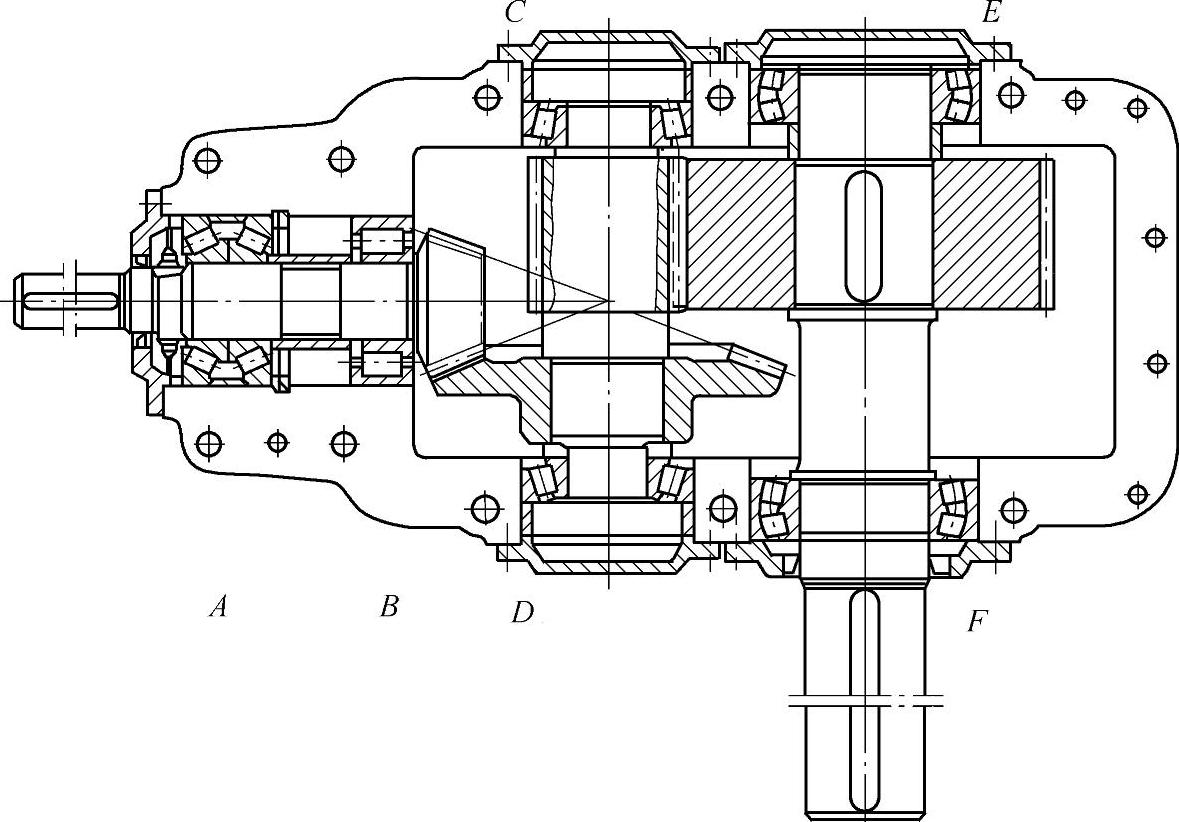

(1)支承的组合形式及轴承的配置 输入轴上的小圆锥齿轮呈悬臂布置,为保持锥齿轮传动的正确啮合,轴系应有较好的刚性。为此,支承A、B之间的跨距应是小锥齿轮力臂的三倍,并采用滚子轴承。采用固定支承与游动支承的组合形式,更有利于啮合位置的调整。固定支承位置的安排要考虑便于轴向位置和轴承游隙的调整。固定支承采用一对圆锥滚子轴承面对面安装,游动支承则采用圆柱滚子轴承,承载能力大且刚性好。

中间轴采用两个单向限位支承的组合方式。两支承各采用一个同型号的单列圆锥滚子轴承,面对面安装。其结构简单且便于大圆锥齿轮轴向位置和轴承游隙的调整。轴向位置的调整是为了满足两个大、小圆锥齿轮啮合时锥顶点重合的要求。

输出轴可以用两个单列圆锥滚子轴承面对面安装的单向限位支承的组合形式,也可以采用两个调心滚子轴承组成的两个单向限位支承的组合形式。调心滚子轴承承受径向载荷能力大且调心性能好。适用于大功率和外部牵引力Q较大的场合。

三根轴的支承组合形式及各轴上的轴承配置如图3-51所示。支承部位分别用A、B、C、D、E和F符号表示。

图3-51 锥—柱两级齿轮减速装置

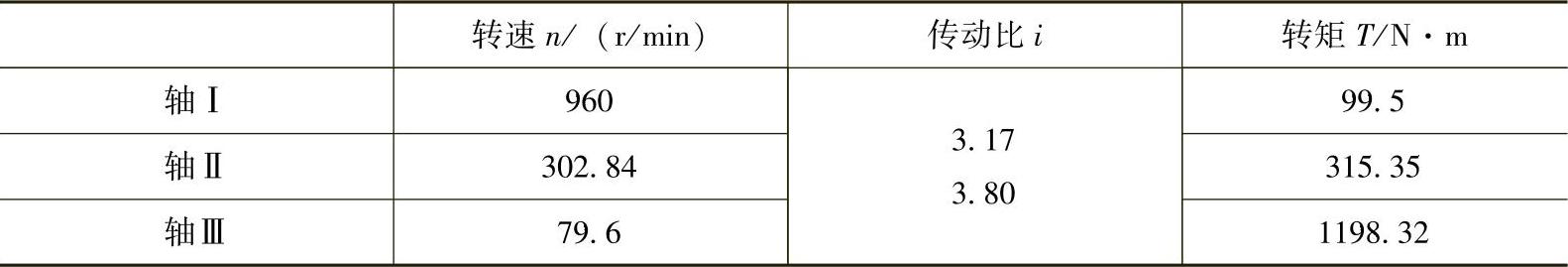

(2)各轴的运动动力参数计算 各轴的运动和动力参数如表3-76所列。

表3-76 各轴运动和动力参数

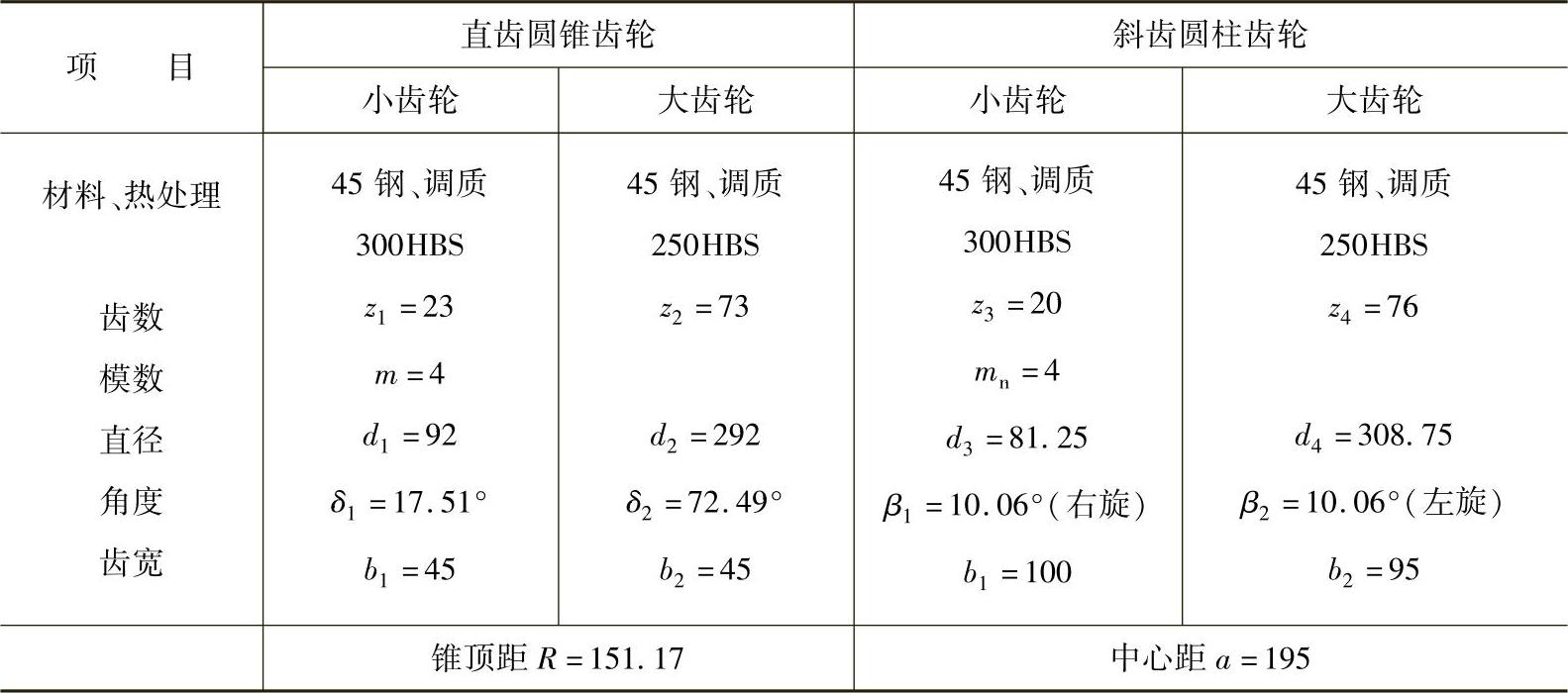

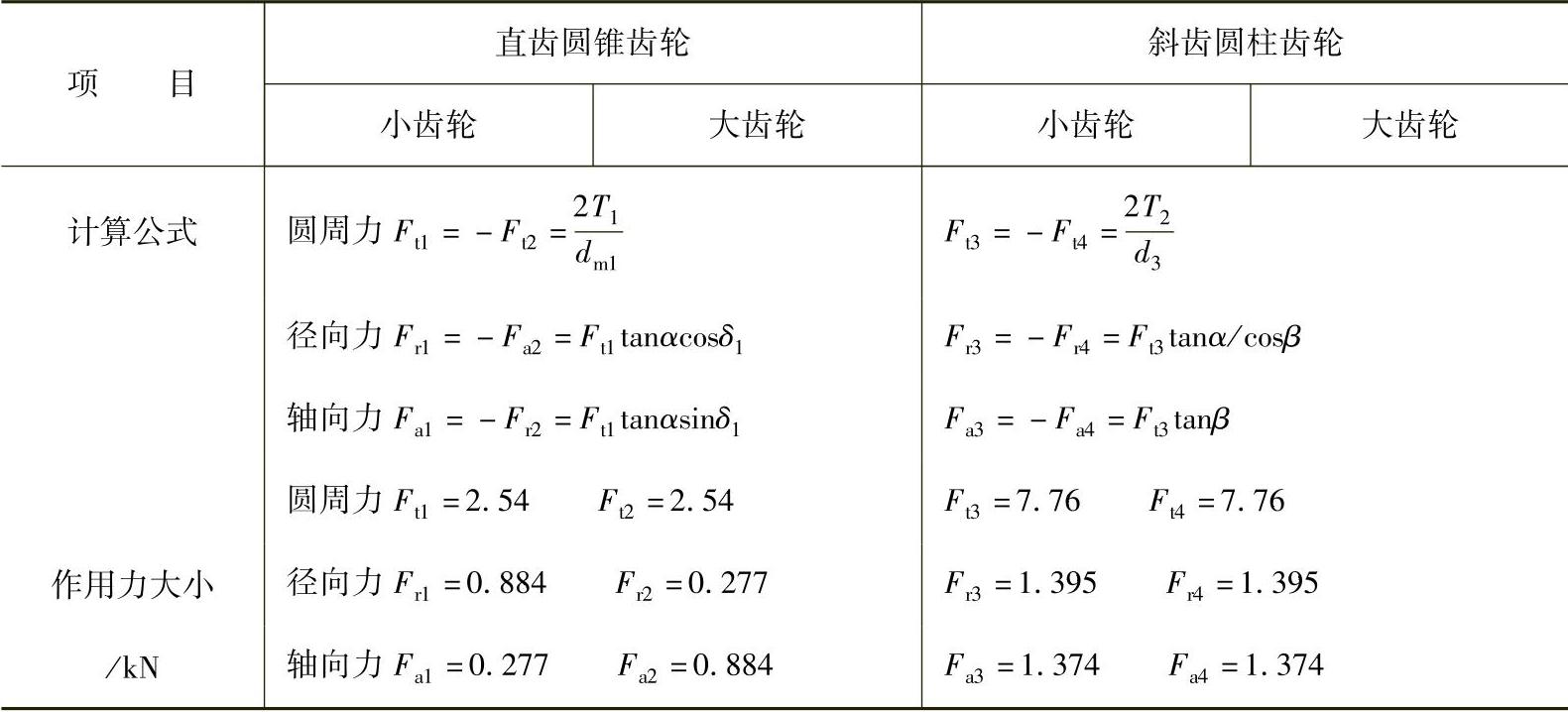

(3)齿轮传动参数和作用力计算 各级齿轮的材料、热处理及计算后的参数列于表3-77中,各齿轮上的圆周力Ft、径向力Fr及轴向力Fa的计算结果列于表3-78中。

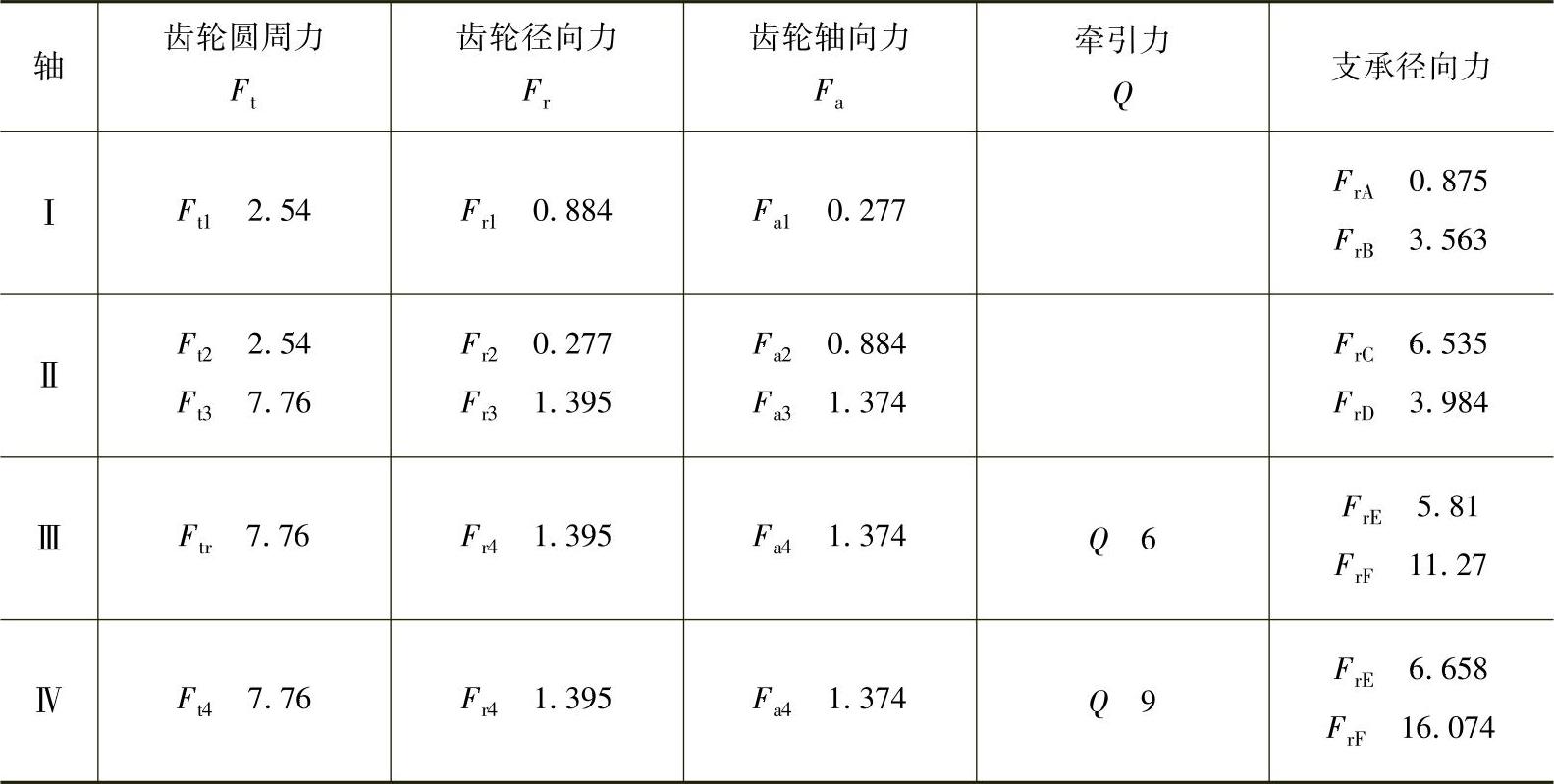

(4)初定支承跨距、力作用点相互位置及各轴上的作用力 各轴支承跨距及力作用点位置如图3-52所示。各轴作用力及支承作用力的计算结果列于表3-79中。

表3-77 齿轮传动参数计算

表3-78 齿轮的受力计算

图3-52 各轴支承跨距及力作用点位置

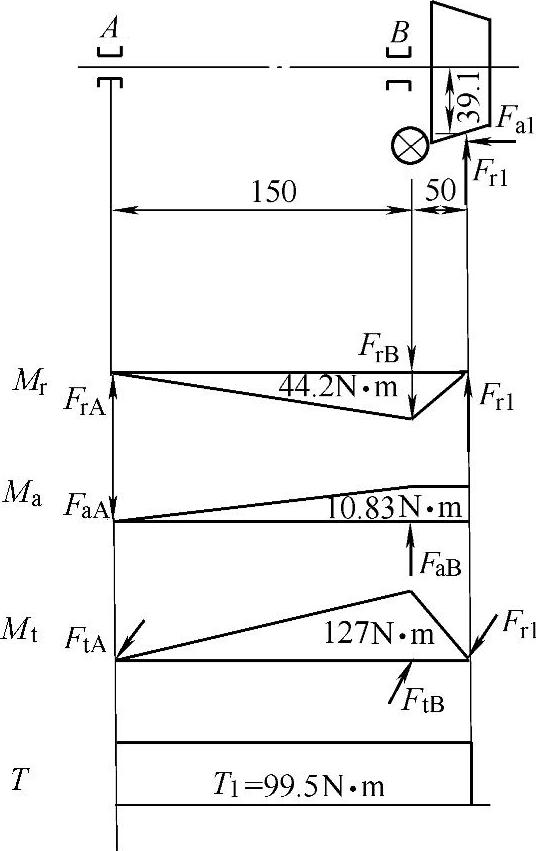

(5)计算轴的强度,确定各支承轴承部位轴颈的尺寸 三根轴的材料均取为45钢,调质处理,硬度均为250HBW。轴Ⅰ的弯矩、转矩图如图3-53所示。轴Ⅱ的弯矩、转矩图如图3-54所示。轴Ⅲ的弯矩、转矩图如图3-55所示。

表3 - 79 各轴上的作用力及支承作用力 (kN)

图3-53 轴Ⅰ的弯矩和转矩图

图3-54 轴Ⅱ的弯矩和转矩图

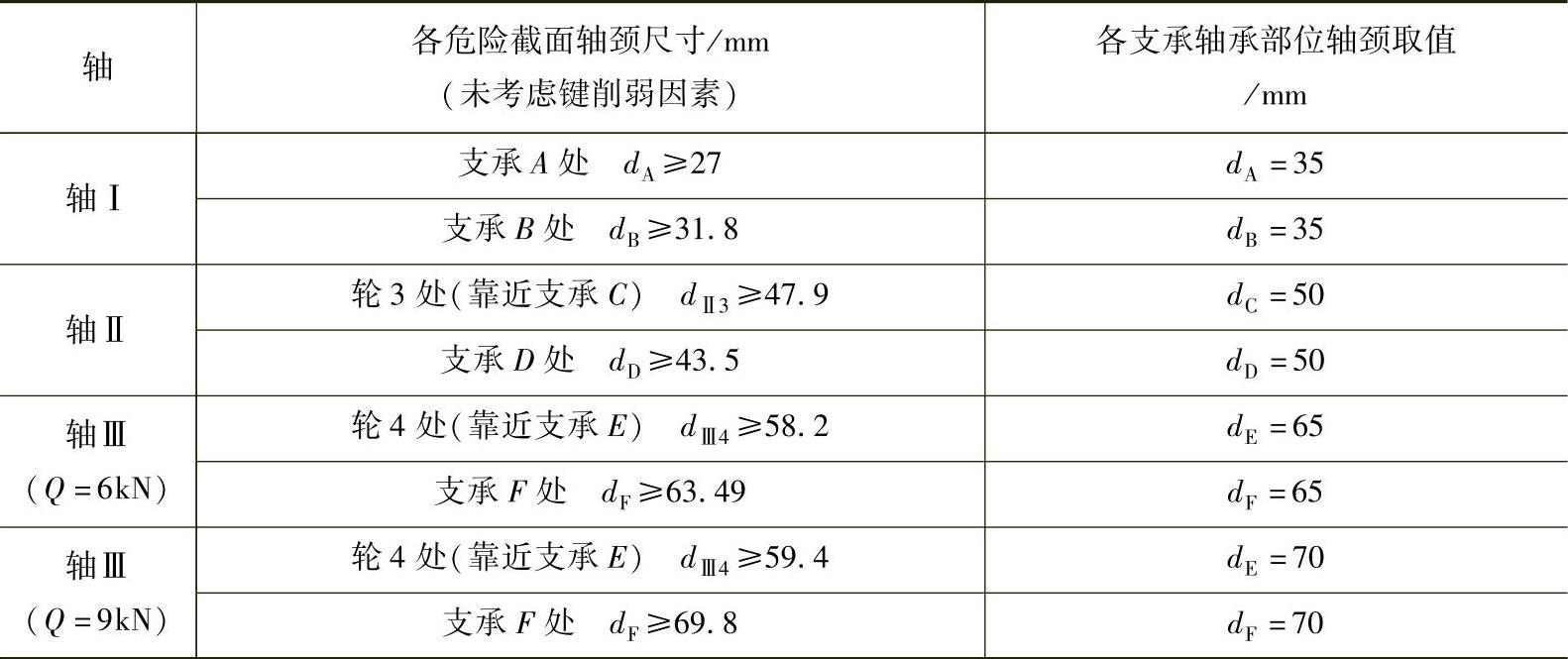

满足轴强度要求的各支承轴承部位轴颈尺寸如表3-80所列。

(6)轴承的选型计算 轴承的选型计算就是轴承的疲劳寿命计算。可以根据所需动载能力Cj选择轴承代号,也可以根据初选轴承的额定动载荷C来进行寿命校核。前者可以保证各轴支承上受力大的轴承寿命大致相同。无论采用哪种方法都须预选轴承代号,以获取轴承的计算参数。

图3-55 轴Ⅲ的弯矩、转矩图

表3 - 80 各支承轴承部位轴颈的初选直径

初选轴承代号应考虑:

1)轴承内径必须满足轴的强度要求,应由轴的强度来定。当寿命计算结果不能满足轴承的承载能力要求时,再更换内径更大的轴承代号。

2)同一根轴上的两个支承,当采用相同类型的轴承时,一般应取相同的轴承代号;当采用不同类型轴承时,应取轴承内、外径相同的型号。

3)只对受力大的支承进行计算。

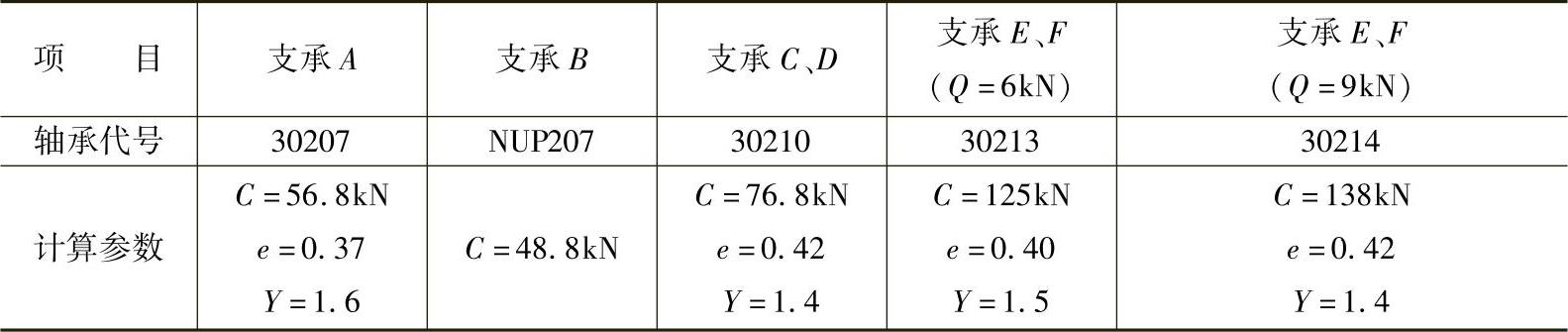

初选轴承代号及其计算参数如表3-81所列。

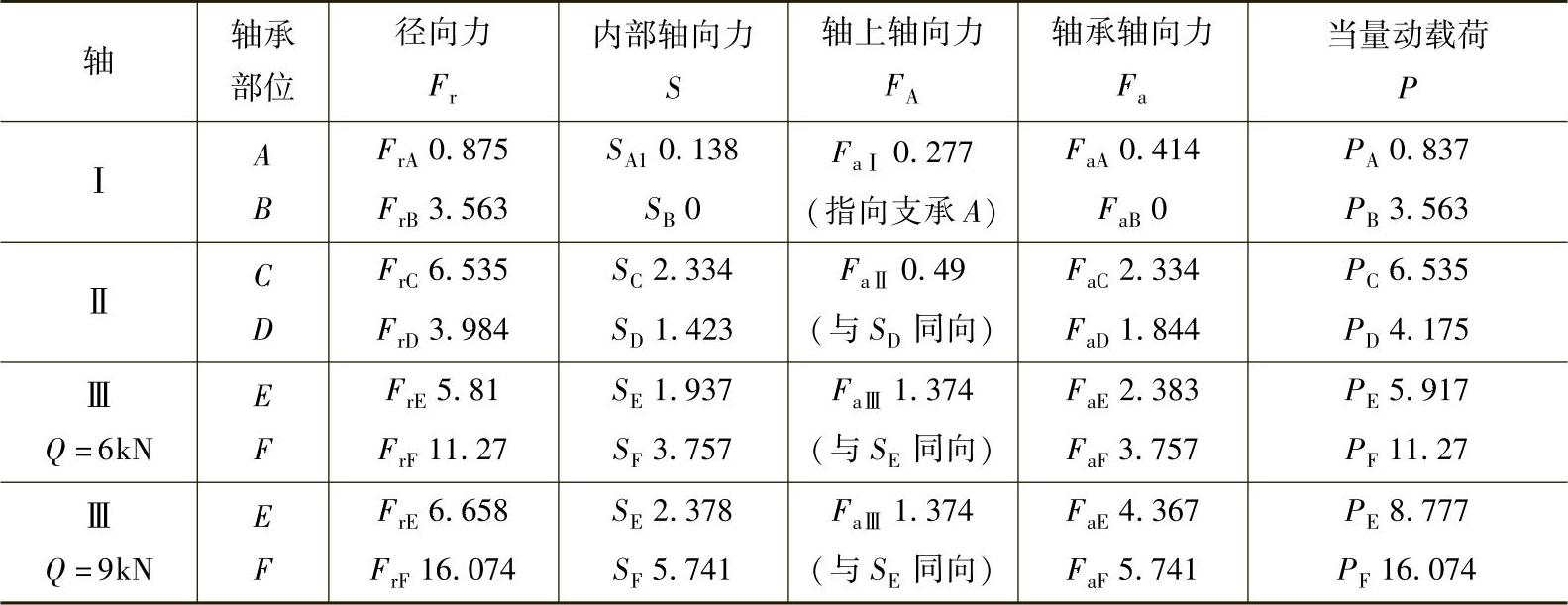

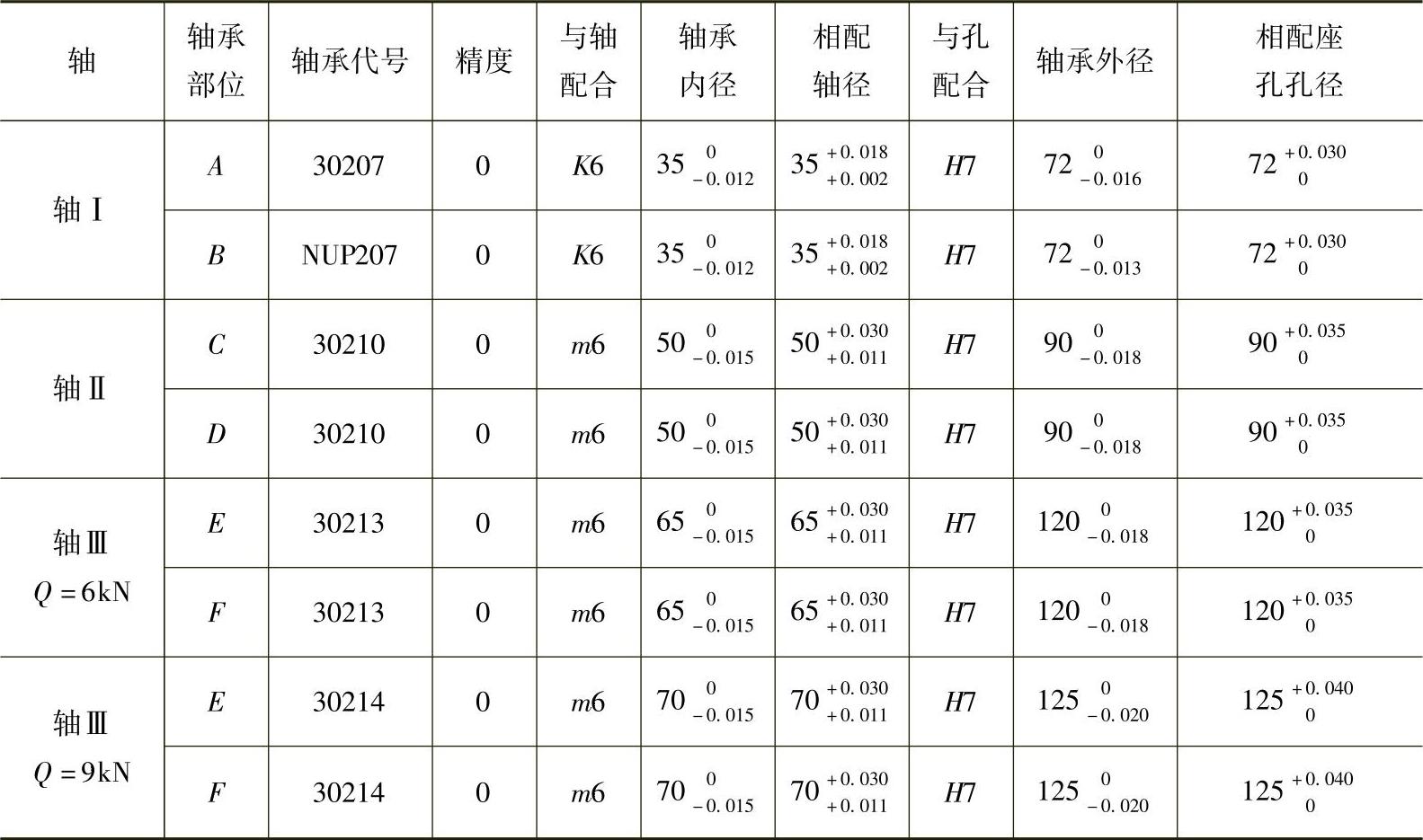

各轴承当量动载荷P的计算如表3-82所列。圆锥滚子轴承当量动载荷的计算公式如下:

P=Fr 当Fa/Fr﹤e;

P=XFr+YFr 当Fa/Fr≥e。

表3 - 81 初选轴承代号及其计算参数

注:表中C——额定动载荷;e——判断参数;Y——轴向系数。

表3-82 各轴承当量动载荷P的计算(kN)

轴承轴向力的计算要考虑由径向力所引起的内部轴向力 。

。

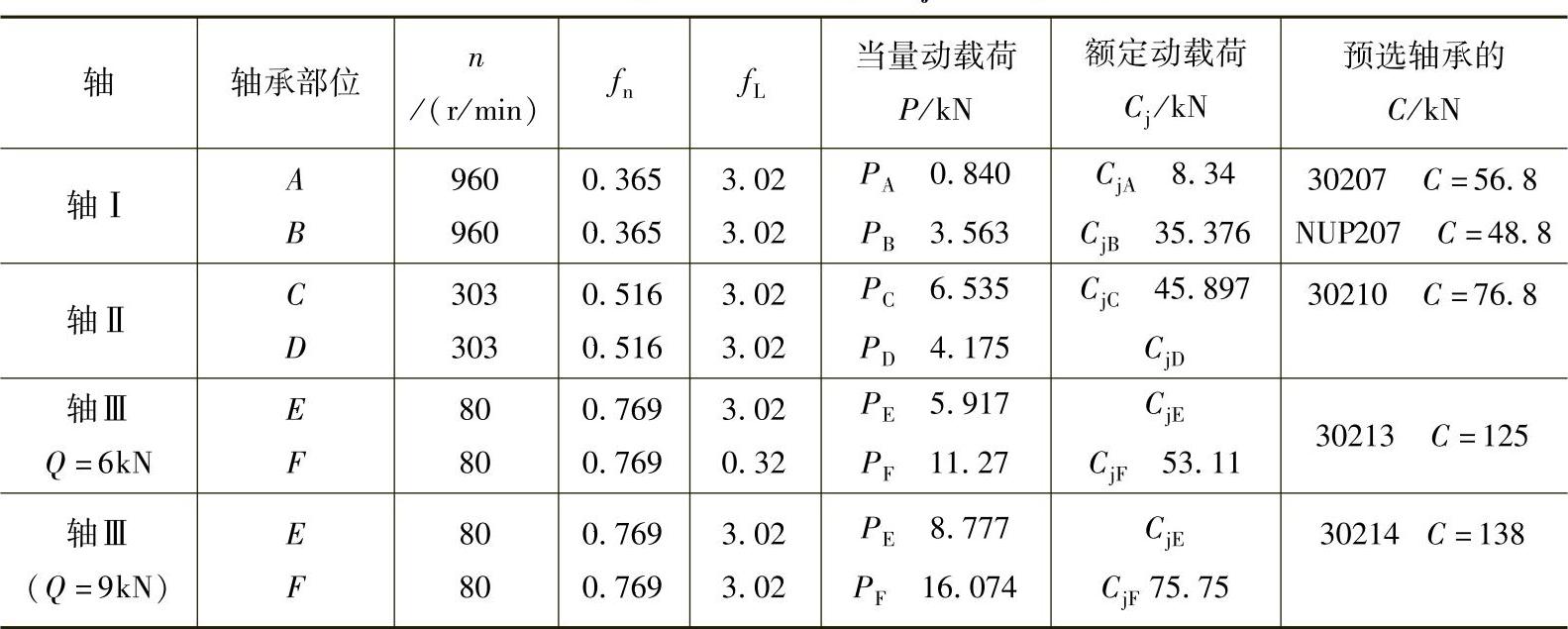

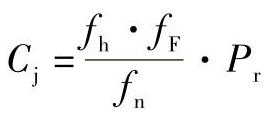

此齿轮减速装置的使用寿命Lh要求达到20000h,载荷系数fF为1.2。额定动载荷Cj的计算公式:Cj=fh·fF/fn·P。各轴承的额定动载荷计算结果列于表3-83中。

表3-83 各轴承额定动载荷Cj的计算结果

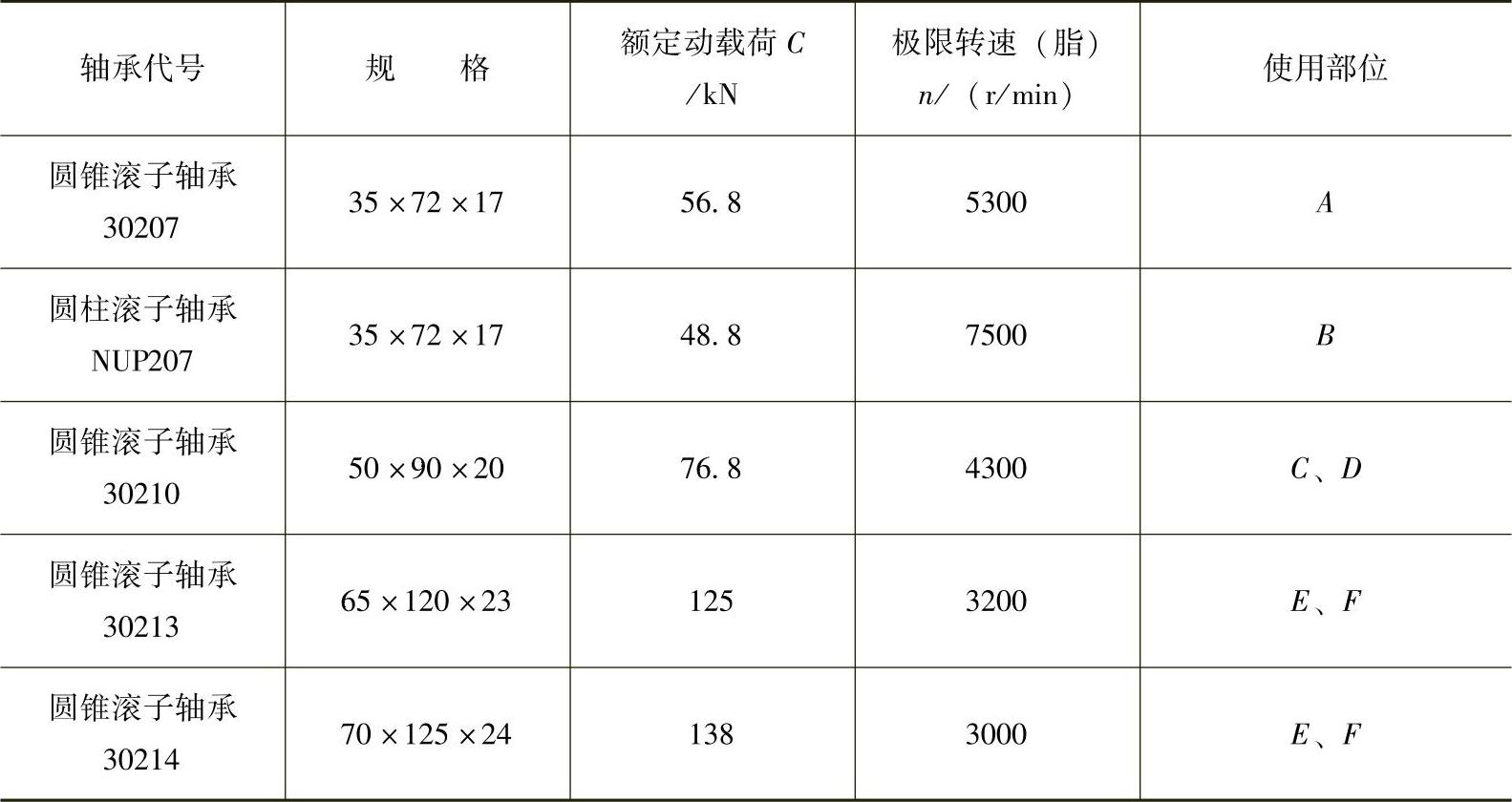

由表3-83不难看出,轴Ⅰ上的支承A,它的轴承代号是由支承B的轴承内、外径尺寸来定的;轴Ⅱ、轴Ⅲ上的各支承均采用圆锥滚子轴承,其寿命计算也是按圆锥滚子轴承的参数进行的。表3-84所列为各支承的轴承代号及其参数。

表3 - 84 轴承代号及其参数

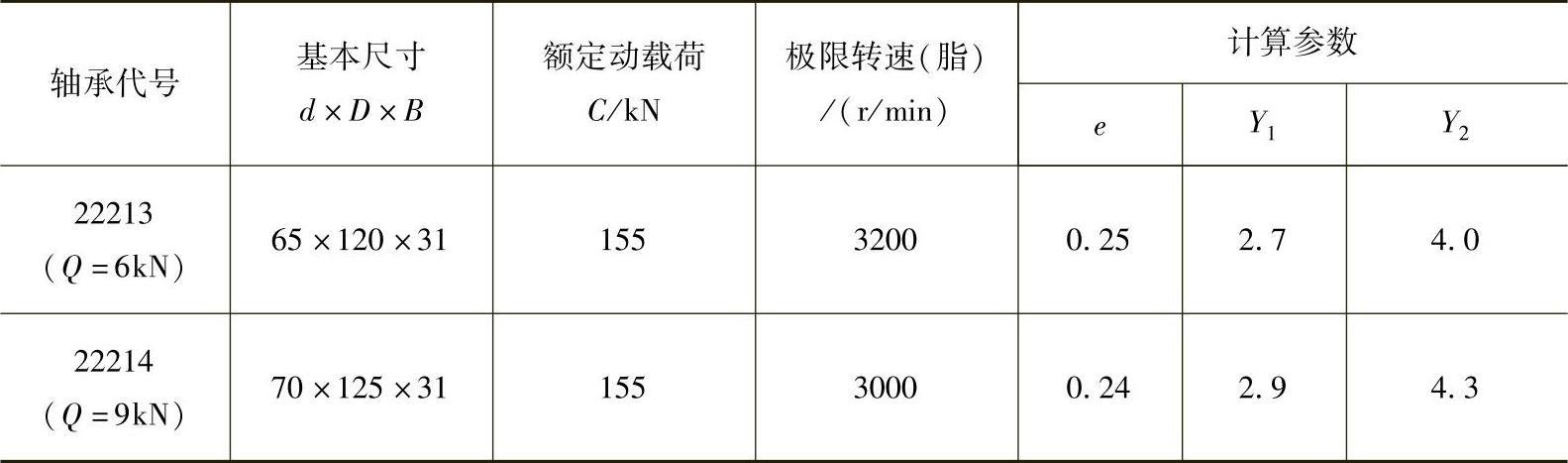

调心滚子轴承适用于较大径向载荷,但只能承受较小的轴向载荷。轴Ⅲ上的E、F支承采用调心滚子轴承时,须计算当量动载荷Pr和所需的额定动载荷Cj。现将所选调心滚子轴承的型号与相关参数列于表3-85。

表3-85 E、F支承轴承代号及相关参数

调心滚子轴承的当量动载荷Pr和额定动载荷Cj的计算公式如下:

Pr=Fr+Y1·Fa 当Fa/Fr≤e;

Pr=0.67Fr+Y2Fa 当Fa/Fr>e。 。

。

fh、fF和fn分别取值为:

fh=3.02(20000h);fF=1.2;fn=0.769(nⅢ=80r/min)。

表3-86所列为支承E、F上轴承的当量动载荷Pr和额定动载荷Cj的计算结果。

表3-86 E、F支承的轴承当量动载荷Pr和额定动载荷Cj的计算结果

在本例中,具有相同内、外径的圆锥滚子轴承和调心滚子轴承,其承载能力相当。这是因为调心滚子轴承承受轴向载荷的能力比较差。但调心滚子轴承的调心性能好,有利于轮齿的啮合。

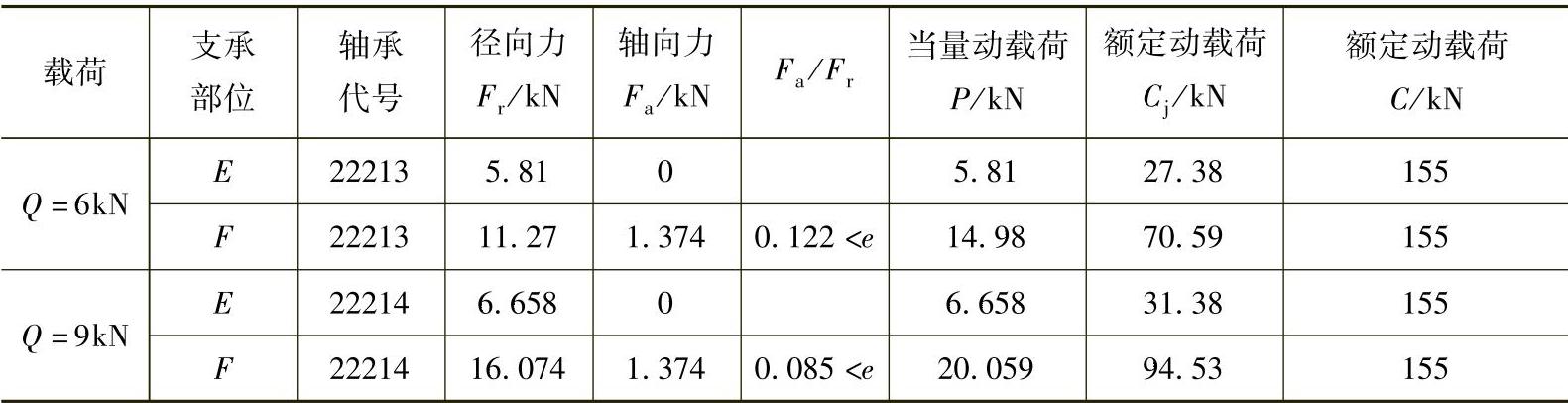

(7)轴承的精度、配合及游隙的选择

1)精度。齿轮减速装置属一般机械。普通精度即0级精度的轴承可以满足对支承精度的要求。因此所有轴承均选0级精度。

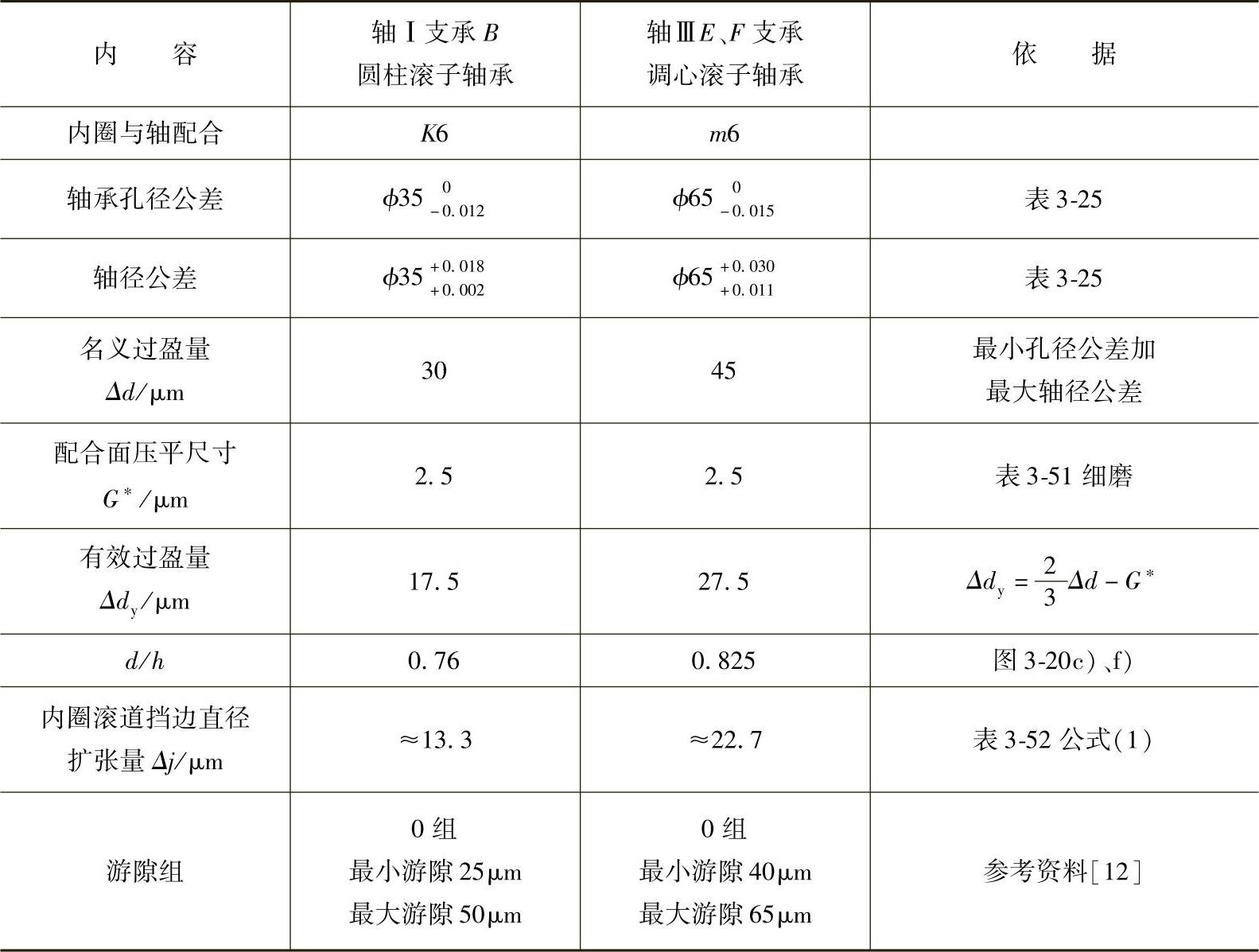

2)配合。各轴承内圈与轴、外圈与座孔的配合,要综合考虑精度、载荷状态、游隙大小及其调整方法、以及轴承尺寸大小。根据国标GB/T 275—1993推荐的配合进行选取。各轴承内圈均承受循环载荷,外圈承受局部载荷。国标GB/T 275—1993规定:当量动载荷P与额定动载荷C之比在0.07~0.15范围内为正常载荷;小于0.07为轻载荷;大于0.15为重载荷。考虑到轴Ⅰ游动端的圆柱滚子轴承在座孔内游动,取内圈与轴为K6配合,外圈与孔取H7配合。轴Ⅰ固定端的成对圆锥滚子轴承的配合与游动端相同。轴Ⅱ、轴Ⅲ各支承轴承内圈与轴取m6配合,外圈与座孔取H7配合。表3-87所列为各轴承的内、外径尺寸公差及相配轴径和座孔的尺寸公差。

表3-87 轴承内、外径及相配轴和座孔的尺寸公差(mm)

3)游隙。轴Ⅰ游动端圆柱滚子轴承要选取游隙组,如果轴Ⅲ的两个支承采用调心滚子轴承,也要选取游隙组。由于轴承外圈与座孔的配合均为间隙配合,不影响轴承游隙,因此游隙组的选取根据轴承内圈装到轴上后,由过盈量引起的游隙减小量来选取。游隙减小量的估算如表3-88所列。

表3-88 游隙减小量的估算

上述表中所列调心滚子轴承的游隙组为轴承代号22213的轴承游隙。当轴Ⅲ的外载Q为9kN时,轴承代号应为22214。由于φ65mm和φ70mm的公差带相同,所应选取的游隙组也相同,故不再另行估算。

其余支承均为可调支承,根据使用要求决定其游隙大小。轴Ⅰ固定端的一对圆锥滚子轴承其游隙可以调整得小一些,以提高支承刚性。轴Ⅱ、轴Ⅲ各支承轴承游隙应包含轴承内部游隙和轴热胀伸长的备用量,一般取0.5mm。轴承游隙均用端盖与外圈端面之间的垫圈来调整。轴Ⅰ轴向位置的调整则用座孔内挡环与外圈端面间的调整环来进行,不如套杯结构调整方便。

(8)润滑与密封 各轴承可以用油润滑,也可以用脂润滑。在采用油润滑时,应考虑轴Ⅰ固定端的供油渠道。

在一般使用情况下,接触式皮碗密封即可。

在完成轴系结构设计时,还应校核键的强度。一般情况下,不再变更轴承部位的尺寸。

有关滚动轴承应用手册的文章

任务要求1.了解滚动轴承的结构及其特点。图4.52减速器3.能合理地进行滚动轴承的组合设计。滚动轴承的代号由前置代号、基本代号和后置代号3个部分代号所组成。表4.15滚动轴承代号尺寸系列代号尺寸系列代号是由轴承的直径系列代号和宽(高)度系列代号组合而成,用两位数字表示。......

2023-06-30

图0.1素混凝土梁和钢筋混凝土梁钢筋混凝土结构由一系列受力类型不同的构件所组成,这些构件称为基本构件。因此,对大跨度结构和高层抗震结构不利,这就使钢筋混凝土结构的应用范围受到限制。针对上述缺点,可采用轻质混凝土减轻结构自重;采用预应力混凝土提高结构的抗裂性能,延缓其开裂和破坏。对于已经发生破坏的混凝土结构或构件可用植筋或粘钢等技术进行修复。......

2023-09-19

弧门按现行设计规范采用平面体系假定和容许应力方法进行结构设计及计算。该闸门属大型工作闸门,且有局部开启要求,因此材料容许应力取调整系数0.9。主横梁和支臂组成的主框架结构按刚架进行计算,两者均采用箱形断面。弧形闸门的结构特性及主要技术参数见表1。......

2023-06-27

保持架的作用是将滚动体均匀隔开,以减少滚动体之间的摩擦和磨损。2)对于承受径向载荷和承受轴向载荷的场合,应根据不同的情况来选用轴承类型。当轴向载荷比径向载荷小得多时,可选用深沟球轴承。......

2023-06-25

1)作用作用,一般指施加在结构上的集中力或者均布荷载,如汽车自重、结构自重等,或引起结构变形的原因,如地震、温度变化、基础不均匀沉降、混凝土收缩、焊接沉降等。表2.1作用分类续表2)作用效应作用效应是作用在结构上引起的反应,如弯矩、挠度、扭矩等。若作用为直接作用,则其效应称为荷载效应。此处,M相当于荷载效应S,q相当于荷载Q,0.125相当于荷载效应系数c。......

2023-09-19

本章讲述结构的功能要求、结构的极限状态分类、结构的极限状态实用设计及耐久性设计。钢筋混凝土结构构件的“设计”是指在预定的作用及材料性能条件下,确定钢筋混凝土结构构件按功能要求所需要的截面尺寸、配筋和构造要求。最早的钢筋混凝土结构设计理论,采用以弹性理论为基础的容许应力计算法。......

2023-09-19

图4.18按照抗剪要求计算各截面所需弯起钢筋的数量对于跨中截面:故不需设置剪力钢筋的区段长度。表4.4各排弯起钢筋起弯点设计弯矩计算表根据表4.4所示各截面设计弯矩值Mdx绘制设计弯矩图。图4.19按抗弯承载力要求计算各排弯起钢筋起弯......

2023-09-19

对于等跨或近似等跨的连续支承梁,可先将支承梁的三角形或梯形分布荷载化为等效均布荷载,再利用均布荷载下等跨连续梁的计算表格来计算梁的内力。图2-47 双向板传给支承梁的荷载图2-48 三角形及梯形荷载转换为等效均布荷载按等效均布荷载求出支座弯矩后,再根据求得的支座弯矩和每跨的实际荷载分布,由各跨平衡条件计算出跨中弯矩和支座剪力。......

2023-08-30

相关推荐