图7-1 电火花线切割加工原理图1.电火花线切割加工时电极丝和工件之间的脉冲放电电火花线切割时电极丝接脉冲电源的负极,工件接脉冲电源的正极。在电火花线切割加工时,为了获得比较好的表面质量和较高的尺寸精度,并保证电极丝不被烧断,应选择好相应的脉冲参数,并使工件和钼丝之间的放电必须是火花放电,而不是电弧放电。......

2023-06-26

1.冷冲模的工艺特点

冷冲模精度要求高,一般为0.01~0.001mm;模具的凸模型面、凹模型孔多为二维曲面,凸、凹模的型面表面质量要求也很高,并要求其具有耐腐蚀性、装饰性、高耐磨性,型面表面质量甚至要达到镜面。为保证加工精度,减小加工难度,在模具设计和制造上较多地采用“实配法”、“同镗法”等。因此,在制造这类模具时,须采用多种专业工艺、多道工序才能保证加工要求,这使得模具制造工艺流程很长。

为保证大批量冲压加工用模具的使用寿命,凸、凹模及其相关的成形零件用的材料多为优质合金钢,在高硬度(58~62HRC)或在62HRC以上的状态下进行二维和三维型面的高效、精密成形加工。因此,采用电火花成形、数控线切割成形加工、电解成形加工等物理和化学的特种成形工艺技术,是现代模具制造中常用的专业工艺。

由于模具属单件生产,冷冲模的主要零件凸、凹模的型面又为二维型孔曲面,故在加工中采用数控线切割机床加工占其加工的主要部分。这里着重讨论数控线切割在冲压模加工中的应用。

2.冷冲模的加工工艺

(1)加工工艺路线

①凸模类工件的工艺路线。图7-23所示为一凸模工件,其加工工艺路线安排如下:下料→反复或异向锻造→退火→刨上、下平面→钳工钻穿丝孔→淬火与回火→磨上、下平面→线切割加工成型→钳工修整。对于一定批量或常规生产的小型模件,可以在一块坯件上分别依次加工成形。

②凹模类工件的工艺路线。图7-24所示为一凹模工件,其加工工艺路线如下:下料→反复或异向锻造→退火→刨六面→磨上、下平面和基面→钳工划线,钻穿丝孔→淬火与回火→磨上、下平面和基面→线切割加工成型→钳工修配。本例中,磨削基面是为了线切割加工时的找正,基面一般选择工件侧面的一组直角边。另外,由于工件上有小槽要加工,其穿丝孔直径不能过大,为了保证穿丝孔与定位面的垂直度,以免影响电极丝与穿丝孔的正确定位,钻削穿丝孔前应对工件的定位和找正基面进行磨削。安排两次磨削也有利于保证上、下平面的平行度。

(2)加工顺序冲模一般主要由凸模、凹模、凸模固定板、卸料板、侧刃、侧导板等部件组成。

在线切割加工时,安排加工顺序的原则是先切割卸料板、凸模固定板等非主要件,然后再切割凸模、凹模等主要件。这样,在切割主要件之前,通过对非主要件的切割,可检验操作人员在编程过程中是否存在错误,同时也能检验机床和控制系统的工作情况,若有问题可及时得到纠正。

在加工中也可用圆柱销将固定板、凹模、卸料板组合起来一次加工,这要求冲裁的材料厚度最好在0.5mm以下。如果冲裁的材料厚度大于0.5mm,则凹模和卸料板可一起切割。

图7-24 凹模

3.加工实例

例如加工图7-25所示的零件,其凸、凹模为线切割的典型零件。

(1)工艺分析

①因在冲裁加工中,冲成零件的形状和尺寸是由其凹模决定的,故凹模内型切割完成后的尺寸应满足零件图的要求。

②在模具制造工艺中,凸模的完工尺寸为从凹模尺寸中扣除其配合间隙后的尺寸,也就是指完工的凸、凹模装配后,轮廓周边均应有0.01mm的间隙。

图7-25 零件

③由于线切割加工必定受到电极丝直径及火花间隙大小的影响,故对凸、凹模应分别考虑对其半径(电极丝半径加火花间隙)进行补偿(设本例所选用机床无半径自动补偿功能)。

④为防止凸模的切割变形(坯件已经调质和淬火处理),其坯件上应预先钻有工艺孔(设为φ4mm),以便穿丝后进行封闭式切割。

⑤为避免产生突尖或凹坑,轮廓交接处应选择在其轮廓线相割位置。

⑥为保证凸模或废料在轮廓切割结束时可能因歪斜掉落而被电蚀受损,应考虑在轮廓切割完后立即关闭脉冲电源。

(2)工艺准备

①因为凸、凹模装配后,要求凸、凹模的单面配合间隙为0.01mm,故设电极丝直径为φ0.12mm,单面火花间隙为0.01mm。

②坯件在切割前应经过平面磨削,并作退磁处理。

③切割前应仔细检查电极丝的张力及与工作台的垂直度,并调整好脉冲电源的有关电参数。加工时选择的电参数如下:空载电压峰值为95V,脉冲宽度为25μs,脉冲间隔78μs,平均加工电流为1.8A。采用快走丝方式,走丝速度为9m/s,采用φ0.3mm的黄铜丝,工作液为乳化液。

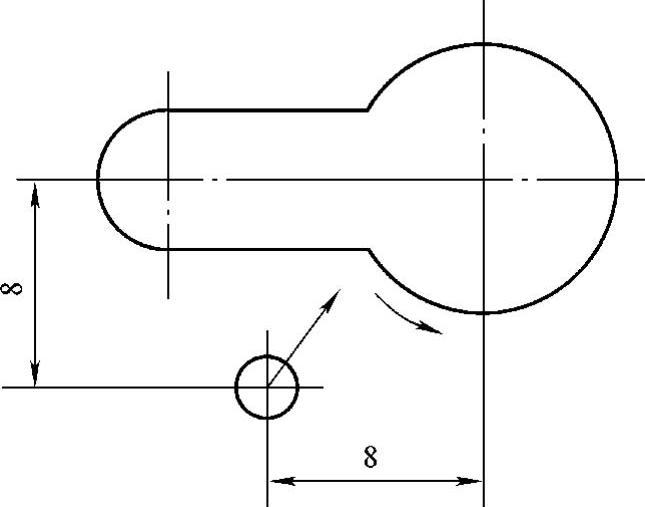

(3)切割路线选择凸模的加工起点位置及切割路线如图7-26所示,凹模的加工起点位置在φ10mm圆心处,切割路线与凸模的相同。

图7-26 凸模切割路线

有关数控机床加工工艺入门与提高的文章

图7-1 电火花线切割加工原理图1.电火花线切割加工时电极丝和工件之间的脉冲放电电火花线切割时电极丝接脉冲电源的负极,工件接脉冲电源的正极。在电火花线切割加工时,为了获得比较好的表面质量和较高的尺寸精度,并保证电极丝不被烧断,应选择好相应的脉冲参数,并使工件和钼丝之间的放电必须是火花放电,而不是电弧放电。......

2023-06-26

由图可见,使用组合夹具具有显著的经济效果且符合现代生产的环境保护要求。目前有两种类型组合夹具,即槽系组合夹具系统和孔系组合夹具系统,图2-30所示为两类组合夹具所用元件及夹具结构图。图2-33 槽系组合夹具组装流程1)熟读工件图样及有关技术要求。......

2023-06-26

另外,数控加工工序相对集中,工艺复合化,使得数控加工的工序内容要求高,复杂程度高。数控加工过程是自动化进行,故还应特别注意避免刀具与夹具、工件的碰撞及干涉。......

2023-06-29

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

图1-1-13数控加工工作过程及岗位分工二、观摩总结报告操作提示:撰写总结报告是大学生的一项基本能力,也是生产技术人员的一项基础技能。通过数控装置发出的指令,控制托板移动,可加工出任意曲线轮廓的工件。......

2023-06-21

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

相关推荐