火焰传感器是机器人专门用来搜寻火源的传感器,当然火焰传感器也可以用来检测光线的亮度,只是火焰传感器对火焰特别灵敏。远红外火焰传感器可以用来探测火源或其他一些波长在700~1 000 nm范围的热源。远红外火焰传感器能够探测到波长在700~1 000 nm范围的红外光,探测角度为60°,其中红外光波长在880 nm附近时,其灵敏度达到最大。......

2025-09-29

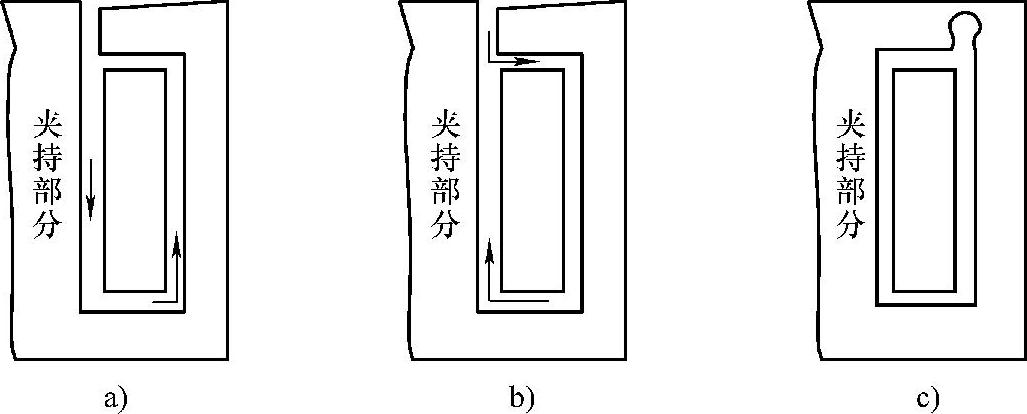

1)合理确定切割起始点和切割路线。线切割加工工艺中,切割起始点和切割路线的确定合理与否,将影响工件变形的大小,从而影响加工精度。图7-17所示的由外向内顺序的切割路线,通常在加工凸模零件时采用。其中,图7-17a所示的切割路线是错误的,因为当切割完第一边,继续加工时,由于原来主要连接的部位被割离,余下材料与夹持部分的连接较少,工件的刚度大为降低,容易产生变形而影响加工精度。如按图7-17b所示的切割路线加工,可减少由于材料割离后残余应力重新分布而引起的变形。所以,一般情况下,最好将工件与其夹紧部分分割的线段安排在切割路线的末端。对于精度要求较高的零件,最好采用图7-17c所示的方案,电极丝不由坯件外部切入,而是将切割起始点取在坯件预制的穿丝孔中,这种方案可使工件的变形最小。

图7-17 切割起始点和切割路线的安排

a)不正确 b)不好 c)好

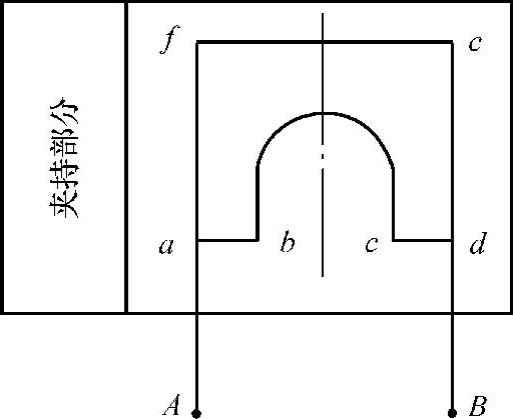

2)正确选择电极丝切入的位置。为了避免材料内部组织及内应力对加工精度的影响,还必须合理选择切割的走向和起点。如图7-18所示,如切割引入点为B,起点为d,这时无论哪种走向,其切割精度都会受到材料变形的影响。另外切割的起点(一般也是终点)选择不当,会使工件切割表面上残留切痕,尤其当起(终)点选在圆滑表面上时,其残痕更为明显,所以应尽可能把起(终)点选在切割表面的拐角处或精度要求不高的表面上,或容易修整的表面上。

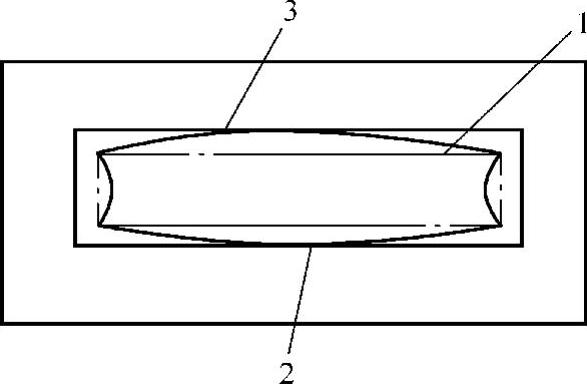

3)切割孔类零件时,为了减小变形,还可采用二次切割法。如图7-19所示,第一次粗加工型孔,各边留余量0.1~0.5mm,以补偿材料被切割后由于内应力重新分布而产生的变形,第二次切割为精加工,这样可以得到比较满意的效果。

图7-18 切割走向及起点对加工精度的影响(https://www.chuimin.cn)

图7-19 二次切割孔类零件

1—第一次切割的理论图形 2—第一次切割的实际图形 3—第二次切割的图形

4)不能沿工件端面加工,因为电极丝单向受电火花冲击,使电极丝运行不稳定,难以保证尺寸和表面精度。

5)加工路线距端面应大于5mm,以保证工件结构强度。

6)在一块毛坯上切割两个以上的零件时,应从不同的穿丝孔开始加工,而不应连续一次切割。

相关文章

火焰传感器是机器人专门用来搜寻火源的传感器,当然火焰传感器也可以用来检测光线的亮度,只是火焰传感器对火焰特别灵敏。远红外火焰传感器可以用来探测火源或其他一些波长在700~1 000 nm范围的热源。远红外火焰传感器能够探测到波长在700~1 000 nm范围的红外光,探测角度为60°,其中红外光波长在880 nm附近时,其灵敏度达到最大。......

2025-09-29

参证变量应符合以下条件:参证变量与设计站的径流资料必须有内在的成因联系,而且关系密切。通常要求同步资料在10年以上。如图G1.1所示,设计站的年、月径流量系列A;1958~1962年可由参证变量B的资料来展延;1985~1988年可由参证变量C的资料展延;1966~1968年既可用参证变量B也可用参证变量C的资料来展延,应从中选择相关关系密切的。图G1.1选用不同参证资料展延系列示意图......

2025-09-29

水轮发电机组状态在线监测系统参数包括状态监测参量、工况参数和过程量参数。电气干扰将影响水轮发电机组的稳定运行,是监测诊断的重要参数。针对大型混流式机组,根据《水轮发电机组状态在线监测系统技术导则》、《水力机械振动和脉动现场测试规程》、《水轮发电机组安装技术规范》和其他相关标准的要求,建议配置以下机组状态监测参数。......

2025-09-29

轴线的偏移将使机器的工作情况恶化,因此要求联轴器应具有补偿轴线偏移的能力。另外,在有冲击、振动的场合,还要求联轴器具有缓冲和吸振的能力。齿式联轴器承载能力大,工作可靠,有较大的综合补偿偏移能力。为了消除这一缺点,常将十字轴万向联轴器成对使用,组成双万向联轴器。弹性套柱销联轴器结构简单,成本较低,装拆方便,适用于转速较高、有振动和经常正反转、起动频繁的场合。......

2025-09-29

表1电能表型式的选择图13.1.26 截面草图1.1.3容量电能表的容量用标定电流Ib表示。使用中应使线路正常负荷电流等于或接近电能表的标定电流,但不允许超过电能表的额定最大电流。......

2025-09-29

高频振荡器电路中门开关S和保护电容C1是为了安全设置的。振荡器在正常工作时,输出高压电,但由于高频,有趋肤效应,对人体是安全的。T2的二次绕组串联在焊接回路中,以提高引弧效率。R5是为了保护VD9而设的限流电阻。R5值不能大,否则有损旁路的作用。为了使高压脉冲引弧可靠,应当在此半周的峰值时叠加高压引弧脉冲。......

2025-09-29

1)定量泵-蓄能器-自动卸荷阀组成的液压能源装置如图12-6所示。恒压变量泵液压能源适用于高压和大功率的系统,既可用于流量变化大的系统,也可用于间歇工作的系统。图12-8 能源参数选择2)液压能源输出压力等于或略大于伺服阀供油压力ps。压力损失Δp及其他环节的漏损量qc的确定方法与普通传动系统相同。......

2025-09-29

按金属切断方式划分,热切属热切割类。3.3升华切割原理升华切割主要指激光切割,就是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。......

2025-09-29

相关推荐