该零件的主要加工内容可安排在一台或两台加工中心上进行。图6-47 工艺凸台和工艺孔5)数控铣正面矩形槽、外形,锐边倒圆,钻、铰φ8mm、φ10mm孔。......

2023-06-26

1.加工中心的编程要求

加工中心的编程有如下要求。

1)首先应进行合理的工艺分析和工艺设计。由于零件加工的工序内容以及使用的刀具种类和数量多,甚至在一次装夹后,要完成粗加工、半精加工及精加工,周密合理地安排各工序加工的顺序,能为程序编制提供有利条件。

2)根据加工批量等情况,确定采用自动换刀或手动换刀。一般在加工批量在10件以上而刀具更换又比较频繁时,以采用自动换刀为宜。但当加工批量很小而使用的刀具种类又不多时,把自动换刀安排到程序中,反而会增加机床调整时间。

3)为提高机床利用率,尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中,以便操作者在运行程序前确定刀具补偿参数。

4)尽量把不同工序内容的程序分别安排到不同的子程序中。当零件加工工序内容较多时,为便于程序的调试,一般将各工步内容分别安排到不同的子程序中,主程序主要完成换刀及子程序的调用。这种安排便于按每一工步独立地调试程序,也便于加工顺序的调整。

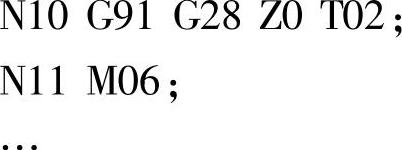

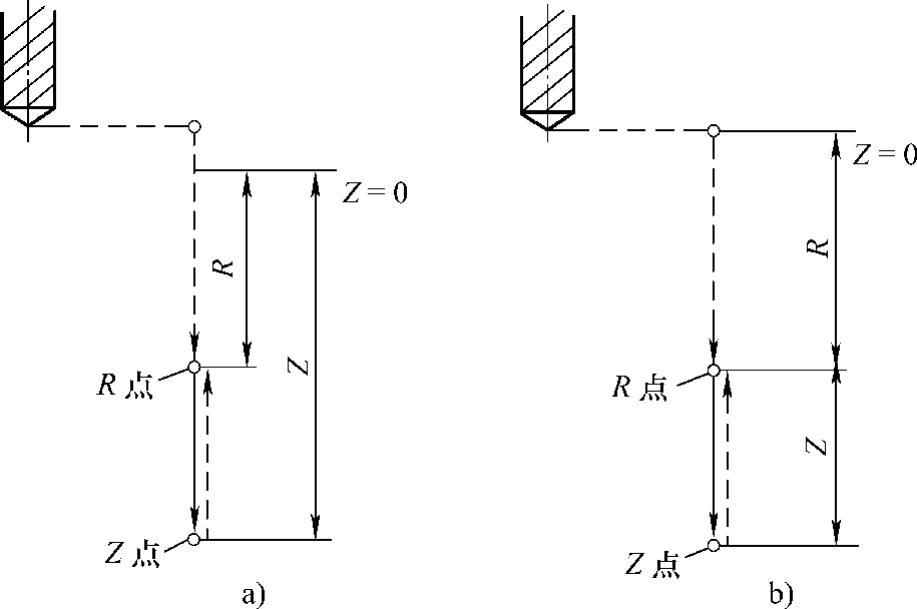

2.换刀程序的编制

不同的加工中心,其换刀程序是不同的,通常选刀和换刀分开进行。换刀完毕起动主轴后,方可执行后面的程序段。选刀可与机床加工重合起来,即利用切削时间进行选刀。多数加工中心都规定了换刀点位置,主轴只有运动到这个位置,机械手或刀库才能执行换刀动作。一般立式加工中心规定的换刀点位置在机床Z轴零点处,卧式加工中心规定在机床Y轴零点处。

编制换刀程序一般有两种方法。

方法一:…

即一把刀具加工结束时,主轴返回机床原点后准停,然后刀库旋转,将需要更换的刀具停在换刀位置,接着进行换刀,再开始加工。选刀和换刀先后进行,机床有一定的等待时间。

方法二:…

这种方法的找刀时间和机床的切削时间重合,当主轴返回换刀点后立刻换刀,因此整个换刀过程所用的时间比第一种要短一些。在单机作业时,可以不考虑这两种换刀方法的区别,而在柔性生产线上则有实际的作用。

3.固定循环指令的编程方法

加工中心的编程方法与数控铣床基本相同,在这里主要介绍加工中心的固定循环指令的编程方法。

加工中心配备的固定循环功能主要用于孔的加工,包括钻孔、扩孔、锪孔、铰孔、镗孔、攻螺纹等,使用一个程序段就可以完成一个孔加工的全部动作,继续加工时,如果只是改变孔的位置而不需改变孔的加工动作,则程序中所有的模态代码的数据可以不必重写,因此可以大大简化程序。有的加工中心还具有键槽、椭圆、方槽加工等固定循环。

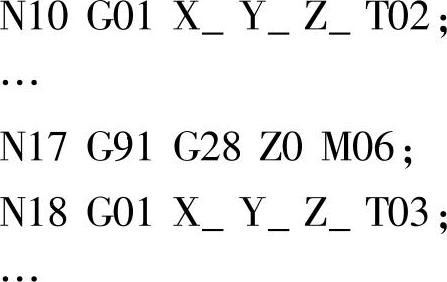

(1)固定循环的动作孔加工固定循环通常由以下六个动作组成。

动作1——X轴和Y轴定位,使刀具快速定位到孔加工位置。

动作2——快进到R点,使刀具自初始点快速进给到R点。

动作3——孔加工,以切削进给方式执行孔的加工。

动作4——在孔底的动作,包括暂停、主轴准停、刀具移动等动作。

动作5——返回到R点,继续孔的加工而又可以安全移动刀具时选择退刀至R点。

动作6——快速返回到初始点,孔加工完成后一般退刀至初始点。

孔加工固定循环动作如图6-38所示。图中虚线表示快速进给,实线表示切削进给。

在固定循环中具有以下一些平面。

图6-38 固定循环的动作

1)初始平面。它是为安全下刀而规定的一个平面。初始平面到零件表面的距离可以任意设定在一个安全的高度上,当使用同一把刀具加工若干孔时,刀具在初始平面内的任意移动将不会与夹具、工件凸台等发生干涉。只有孔间存在障碍需要跳跃或全部孔加工完毕时,才使用G98指令使刀具返回初始平面的初始点。

2)R点平面。它又称R参考平面,这个平面是刀具下刀时由快速进给转为切削进给的高度平面。选择距工件表面的距离时主要考虑工件表面尺寸的变化,一般可取2~5mm。使用G99指令时,刀具将返回到该平面上的R点。

3)孔底平面。加工不通孔时孔底平面就是孔底的Z向高度,加工通孔时一般刀具还要伸出工件底平面一段距离,主要是保证全部孔深都加工到要求尺寸,钻削加工时还应考虑钻头钻尖对孔深的影响。

孔加工循环与平面选择指令(G17、G18、G19)无关,即不管选择了哪个平面,孔加工都是在OXY平面上定位并在Z轴方向上钻孔。

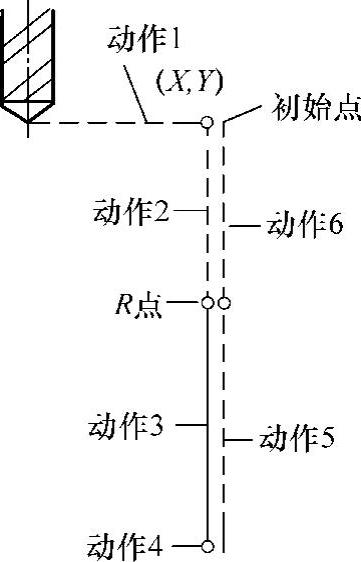

(2)固定循环的代码及格式

1)数据形式。固定循环指令中地址R与地址Z的数据指定与G90或G91方式的选择有关,如图6-39所示。选择G90方式时,如图6-39a所示,R与Z一律取其终点坐标值;选择G91方式时,如图6-39b所示,R则指从初始点到R点的距离,Z是指从R点到孔底平面上Z点的距离。

图6-39 G90和G91的坐标计算

2)返回点平面G98、G99。它们确定刀具在返回时到达的平面。如果指定了G98,则自该程序段开始,刀具返回到初始平面;如果指定了G99,则返回到R点平面。在实际加工时,主要根据孔和孔之间移动时是否有障碍物来确定。

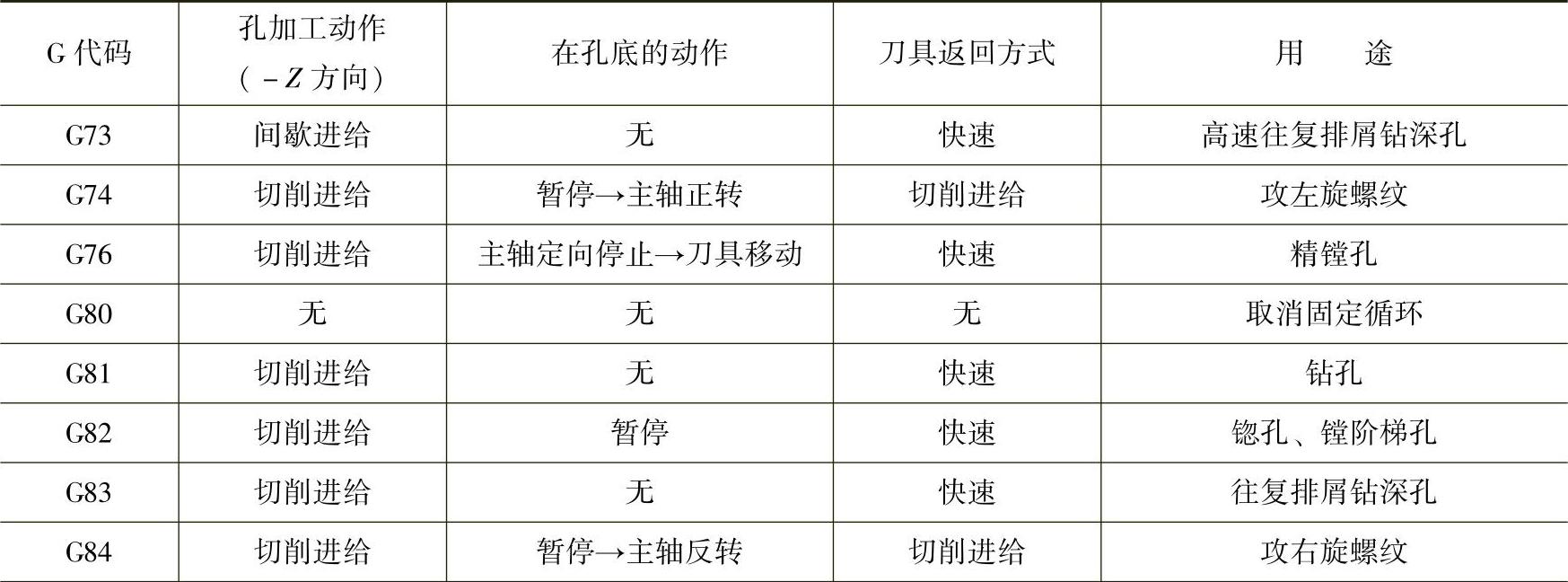

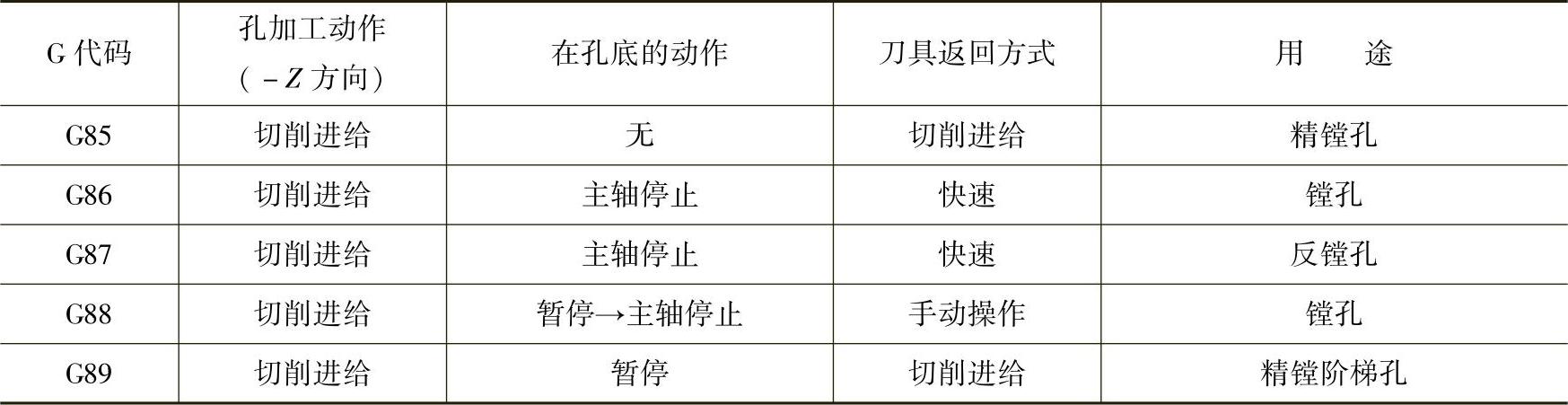

3)固定循环指令的G代码。这里介绍FANUC0M-C数控系统的固定循环功能,见表6-9。

表6-9 FANUC0M-C数控系统的固定循环功能

(续)

4)固定循环的编程格式。

编程格式:G73~G89 X_Y_Z_R_Q_P_F_K_;

其中:

X_Y_——指定要加工孔的位置,输入形式与G90或G91的选择有关。

Z_——指定孔底平面位置(与G90或G91的选择有关)。

R_——指定R点平面位置(与G90或G91的选择有关)。

Q_——在G73或G83方式中用来指定每次的加工深度,在G76或G87方式中用来指定刀具的径向移动量。Q值一律采用增量值,而与G90或G91的选择无关。

P_——用来指定刀具在孔底的暂停时间,单位为s。

F_——指定孔加工的切削进给速度。这个指令是模态的,即取消了固定循环,在其后的加工中仍然有效。

K_——指定孔加工的重复次数,忽略此参数时系统默认为K1。当指定K0时,则只存储孔加工数据而不执行加工动作。如果选择G90方式,刀具在原来的孔位重复加工;如果选择G91方式,则用一个程序段就可实现分布在一条直线上的若干个等距孔的加工。K指令为非模态码,仅在本程序段中有效。

孔加工方式的指令以及Z、R、Q、P、F等指令都是模态的,因此只要在开始时指定了这些指令,在后面连续的加工中就不必重新指定,仅需要修改变化的数据。

取消孔加工固定循环用G80。

(3)常用固定循环指令

1)钻孔G81和锪孔G82。

图6-40 G81钻孔循环

指令格式:G81X_Y_Z_R_F_;

G82X_Y_Z_R_F_;

G81指令用于一般的钻孔,其动作循环包括X、Y坐标定位,快速进给,工作进给和快速返回等动作,如图6-40所示。G82与G81动作相似,唯一不同之处是G82在孔底增加了暂停,因而适用于钻孔、锪孔或镗阶梯孔的加工,以提高孔底表面的加工精度。

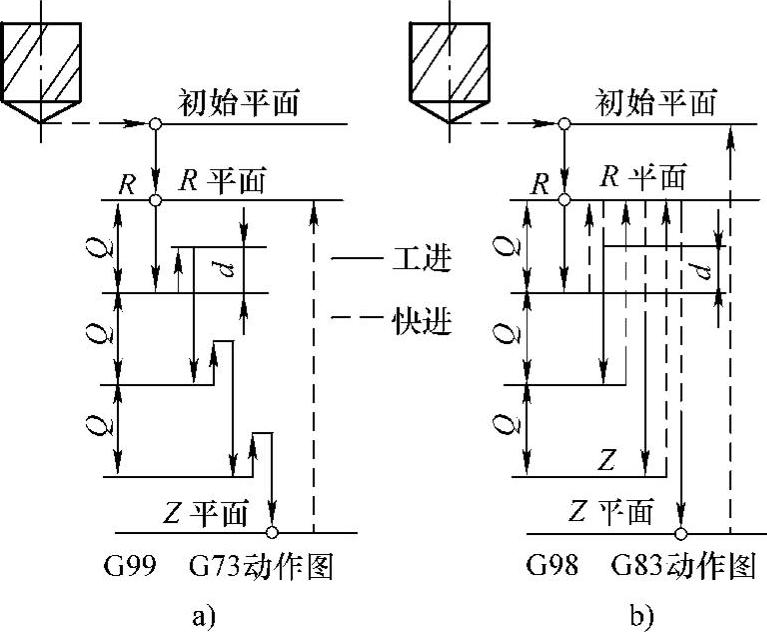

2)高速间歇钻孔G73与间歇钻孔G83。

指令格式:G73(或G83)X_Y_Z_R_Q_F_;

G73指令加工孔动作如图6-41a所示,该固定循环用于Z轴方向的间歇进给,深孔加工时可以较容易地实现断屑和排屑,减小退刀量,进行高效率的加工。用Q值写入每一次的加工深度(增量值用正值表示),必须保证Q>d,退刀量d由参数设定,退刀时用快速退刀方式。

G83指令加工孔动作如图6-41b所示,与G73略有不同的是,每次刀具间歇进给后退至R点参考面,此处的d表示刀具间歇进给每次下降时由快速进给转为工作进给的那一点与前一次切削进给下降的终点之间的距离,由参数设定。

3)反攻螺纹G74和攻螺纹G84。

指令格式:G74(或G84)X_Y_Z_R_P_F_;

攻螺纹动作如图6-42所示,G74指令攻左旋螺纹时主轴反转,到孔底正转,返回到R点时恢复反转。G84指令攻右旋螺纹时主轴从R点至Z点,刀是正向进给,主轴正转,到孔底时主轴反转,返回到R点后主轴恢复正转。系统能根据主轴转速与螺纹螺距自动计算F值;如果在程序段中指令暂停,则在刀具到达孔底和返回R点时先执行暂停的动作。

图6-41 G73固定循环和G83固定循环

图6-42 G74指令与G84指令动作图

4)镗孔G76和背镗孔G87。

指令格式:G76 X_Y_Z_R_Q_P_F_;

G87 X_Y_Z_R_Q_F_;

镗孔G76指令的动作如图6-43a所示,其中P表示在孔底有暂停且主轴有准停;Q表示刀具的径向移动量。在孔底主轴定向停止后,刀具按地址Q所规定的偏移量(用正值,若使用了负值,则负号被忽略)移动,然后退刀。偏移时刀头移动的方向预先由参数设定。

背镗孔G87指令的动作如图6-43b所示,X轴和Y轴定位后,主轴定向停止,刀具以与刀尖相反的方向按Q值给定的偏移量移动并快速定位到孔底(R点),在这里刀具按原偏置量返回,然后主轴正转,沿Z轴向上加工到Z点,这时主轴又定向停止,再次向原刀尖反方向位移Q值,然后快速移动到初始平面(只能用G98)后刀尖返回一个原位移量,主轴正转,进行下一个程序段动作。采用这种固定循环时,只能让刀具返回到初始平面而不能返回到R参考面,因为R参考面低于Z点平面。

图6-43 G76和G87循环

5)精镗孔G85和镗孔G89

指令格式:G85 X_Y_Z_R_F_;

G89 X_Y_Z_R_P_F_;

这两种孔的加工中,刀具都是以切削进给方式加工到孔底,然后又以切削进给方式返回R点平面,因此适用于孔的精加工。G89在孔底有暂停。

6)镗孔循环G86与G88。

指令格式:G86 X_Y_Z_R_F_;

G8 8X_Y_Z_R_P_F_;

G86指令在刀具加工到孔底后,主轴停止,快速返回到R平面或初始平面后,主轴再重新起动。采用这种方式加工时,如果连续加工的孔间距较小,可能出现刀具已经定位到下一个孔的加工位置而主轴尚未达到规定的转速的情况,为此可以在这个孔加工的动作之间加入暂停指令,以使主轴获得规定的转速。

G88指令在刀具达到孔底时暂停,主轴停转,进入进给保持状态,在此情况下可以执行手动操作。但为了安全起见,应先把刀具从孔中退出,以便再起动加工,刀具快速返回到R点或初始点,主轴正转。

取消固定循环用G80指令。

(4)固定循环编程实例

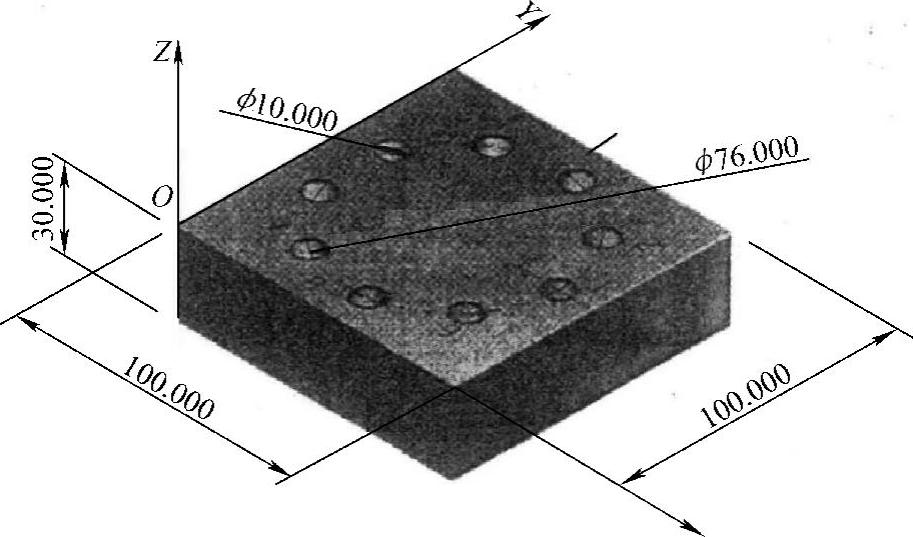

【例题6-1】如图6-44所示,以尺寸为100mm×100mm×30mm零件的中心位置为圆心作φ76mm的圆,沿该圆圆周均匀分布9个φ10mm的通孔,利用固定循环功能编制其钻孔加工程序。

对该零件编制加工程序的步骤如下:

1)为方便加工时对刀,设置编程坐标系,取零件上表面为Z向零点。

图6-44 固定循环编程零件

2)计算孔中心坐标。经计算可得各孔中心的X、Y轴坐标为:孔1(88,50),孔2(79.109,74.425),孔3(56.598,87.422),孔4(31,82.909),孔5(14.291,62.996),孔6(14.291,37.003),孔7(31,17.091),孔8(56.598,12.577),孔9(79.109,25.574)。

3)设计加工路线。按孔1→孔2→…→孔9的顺序依次钻孔,快进R点距离零件上表面5mm(以下简称该点为R5点),考虑到钻头钻尖的影响,且为保证能将孔完整地加工出来,取钻孔深度为35mm。

4)编写程序单。根据加工路线和坐标数据,选择G81钻孔固定循环指令逐条编写加工程序。程序如下:

有关数控机床加工工艺入门与提高的文章

该零件的主要加工内容可安排在一台或两台加工中心上进行。图6-47 工艺凸台和工艺孔5)数控铣正面矩形槽、外形,锐边倒圆,钻、铰φ8mm、φ10mm孔。......

2023-06-26

加工中心(铣床)的主轴锥孔通常分为两大类,即锥度为7∶24的通用系统和1∶10的HSK系统。目前国内使用最多的是DIN 69871(即JT)和MASBT两种刀柄。如AT3的刀柄与主轴接触面积达90%以上。......

2023-06-26

随着工业的发展,数控加工中心将逐渐取代数控铣床,成为一种主要的加工机床。主轴是加工中心的关键部件,其结构优劣对加工中心的性能有很大的影响。控制系统 单台加工中心的数控部分是由CNC装置、可编程序控制器、伺服驱动装置以及电动机等部分组成。它们是加工中心执行顺序控制动作和完成加工过程的控制中心。加工中心普遍采用半闭环、闭环和混合环三种控制方式。有的加工中心不用机械手而利用主轴箱或刀库的移动来实现换刀。......

2023-06-28

表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

小直径螺纹的常规加工一般直接采用图4.1-1a所示的丝锥进行攻螺纹加工;中等直径的螺纹通常采用图4.1-1b所示的镗削工艺;大直径的螺纹或螺旋线则通过图4.1-1c所示的螺旋铣削加工完成。图4.1-1 螺纹加工方式a)攻螺纹 b)螺纹镗削 c)螺旋铣削FS-0iMD的指令G63用于攻螺纹方式选择,指令模态有效。攻螺纹方式可以利用同组的连续切削G代码指令G64、G61等撤销。......

2023-06-25

图1-33 异形件的加工2.分类根据加工时主轴与工作台的相对位置,可将加工中心分为卧式加工中心、立式加工中心和龙门式加工中心等。图1-37 龙门式加工中心五面复合加工中心目前,高档加工中心的发展方向是五面复合加工中心。......

2023-06-23

应根据数控机床的加工能力、工件材料的性能、加工工序的内容、切削用量及其他相关因素,合理选择刀具类型、结构、几何参数等。另外,数控铣床主轴转速比普通铣床高1~2 倍,且主轴输出功率大,因此与传统加工方法相比,数控铣床加工对刀具的要求更高;不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何参数。......

2023-06-29

相关推荐