图1-33 异形件的加工2.分类根据加工时主轴与工作台的相对位置,可将加工中心分为卧式加工中心、立式加工中心和龙门式加工中心等。图1-37 龙门式加工中心五面复合加工中心目前,高档加工中心的发展方向是五面复合加工中心。......

2023-06-23

加工中心是目前世界上产量最高、应用最广泛的数控机床之一。它的综合加工能力较强,工件一次装夹后能完成较多的加工内容,加工精度较高,就加工中等加工难度的批量工件而言,其效率是普通设备的5~10倍,特别是它能完成许多普通设备不能完成的加工,对形状较复杂、精度要求高的单件加工或中小批量、多品种生产更为适用。因此,它是判断企业技术能力和工艺水平高低的一个标志。

加工中心的发展已有五十多年的历史,由于它在制造业中的重要作用,各个工业发达国家都极为重视,在技术上和产量上都发展很快。我国从20世纪70年代开始发展加工中心,与世界先进水平相比还有较大的差距。

1.加工中心的分类与结构特点

(1)按机床形态分类加工中心可分为立式加工中心、卧式加工中心、龙门加工中心、五面加工中心。

1)立式加工中心。其主轴中心线为垂直状态设置,有固定立柱式和移动立柱式两种结构形式,多采用固定立柱式结构。固定立柱式加工中心由工作台实现X、Y坐标运动,由主轴箱实现Z坐标运动,如图6-1所示;移动立柱式加工中心的工作台固定,X、Y和Z坐标运动由立柱和主轴箱实现。立式加工中心一般具有三个直线运动坐标,并可在工作台上安装一个水平轴控制的数控回转台,用以加工螺旋线类零件。

图6-1 立式加工中心

立式加工中心装夹工件方便,便于操作,易于观察加工情况,调试程序容易,应用广泛。但受立柱高度及换刀装置的限制,不能加工太高的零件;在加工型腔或下凹的型面时切屑不易排除,严重时会损坏刀具,破坏已加工表面,影响加工的顺利进行;立式加工中心的结构简单,占地面积小,价格相对较低。故它最适宜加工高度方向尺寸相对较小的工件。

加工中心的换刀方式一般有两种:通过机械手换刀和通过刀库换刀。前者换刀装置由刀库和机械手组成,通过刀库选刀,再由机械手完成换刀动作,这是加工中心普遍采用的方式。其多采用链式刀库,容量较大,适用于中型和大型加工中心,如图6-2所示。后者的换刀通过刀库和主轴箱的配合动作来完成,一般是把盘式刀库设置在主轴箱可以运动到的位置,或整个刀库能移动到主轴箱可以到达的位置,刀库中刀具的存放位置方向与主轴装刀方向一致。换刀时,主轴运动到刀库上的换刀位置,由主轴直接取走或放回刀具。该换刀方式多用于采用40号以下刀柄的中小型加工中心,如图6-3所示。

图6-2 机械手换刀

图6-3 刀库换刀

无论机床采用哪种换刀方式,在进行工艺设计和刀具轨迹设计时,都需要考虑换刀时的动作空间大小,以避免相关部件发生干涉。

2)卧式加工中心。其主轴中心线为水平状态设置,如图6-4所示。卧式加工中心多采用移动式立柱结构,通常都带有可进行回转运动的正方形分度工作台,一般具有3~5个运动坐标,常见的是三个直线运动坐标加一个回转运动坐标(回转工作台),它能够使工件在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。

卧式加工中心在调试程序及试切时不易观察,加工时不便监视,零件装夹和测量不方便;与立式加工中心相比,卧式加工中心的结构复杂,占地面积大,价格也较高,但加工时排屑容易,对加工有利。

3)龙门加工中心。其形状与龙门铣床相似,主轴多为垂直设置,除自动换刀装置以外,还带有可更换的主轴头附件,数控装置的软件功能也较齐全,能够一机多用,尤其适用于大型或形状复杂的工件,如汽车模具,飞机的梁、框、壁板等整体结构件,如图6-5所示。

图6-4 卧式加工中心

图6-5 龙门加工中心

4)五面加工中心。其具有立式加工中心和卧式加工中心的功能,工件一次安装后能完成除安装面外的所有侧面和顶面五个面的加工,也称为万能加工中心或复合加工中心,如图6-6所示。它有两种形式,一种是其主轴可以旋转90°,可以进行立式和卧式加工;另一种是其主轴不改变方向,而由工作台带着工件旋转90°,完成对工件五个表面的加工。

图6-6 五面加工中心

这种加工方式可以最大限度地减少工件的装夹次数,从而减小工件的几何公差,提高生产率,降低加工成本。但是由于五面加工中心存在着结构复杂、造价高、占地面积大等缺点,所以它的使用范围远不如其他类型的加工中心。

(2)按运动坐标数和同时控制的坐标数分类加工中心可分为三轴二联动、三轴三联动、四轴三联动、五轴四联动、六轴五联动等。

(3)按工作台数量和功能分类加工中心可分为单工作台加工中心、双工作台加工中心和多工作台加工中心。

综上所述,加工中心主要有以下特点:

1)加工中心是在数控铣床、数控镗床、数控钻床的基础上增加了自动换刀装置,使工件在一次装夹后,可以连续完成对工件表面自动进行铣削、镗削、钻孔、扩孔、铰孔、攻螺纹等多工序的加工,工序高度集中。

2)加工中心如果带有自动分度回转工作台或能自动摆角的主轴箱,可使工件在一次装夹后,自动完成多个平面和多个角度位置的多工序加工。

3)加工中心如果带有自动交换工作台,一个工件在工作位置的工作台上进行加工的同时,另外的工件可在装卸位置的工作台上进行装卸,大大缩短了辅助时间,提高了生产率。

2.加工中心的主要功能

加工中心是一种功能比较齐全的数控机床,具有多种工艺手段。加工中心的刀库存放着不同数量的各种刀具或检具,在加工过程中由程序控制自动选用和更换。这是它与数控铣床的主要区别。

加工中心与同类数控机床相比,结构较复杂,控制系统功能较多。加工中心最少有三个运动坐标,多的达十几个;其控制功能最少可实现三轴联动控制,多的可实现五轴联动、六轴联动,可使刀具进行更复杂的运动;具有直线插补、圆弧插补功能,有些还具有螺旋线插补和NURBS曲线插补功能。

加工中心还具有不同的辅助功能,如各种加工固定循环,中心冷却,自动对刀,刀具破损检测报警,刀具寿命管理,过载、超行程自动保护,丝杠螺距与丝杠间隙误差补偿,故障自动诊断,工件与加工过程图形显示,人机对话,工件在线检测和加工自动补偿,离线编程等,这对于提高机床的加工效率、保证产品的加工精度和质量等都是非常有利的,是普通加工设备无法相比的。

3.加工中心的主要加工对象

加工中心适用于复杂、工序多、精度要求较高,需用多种类型普通机床和繁多刀具、工装,经过多次装夹和调整才能完成加工的零件。其主要加工对象有以下四类。

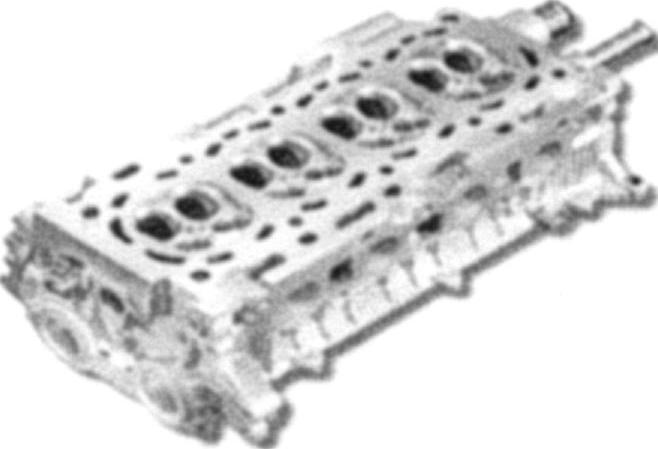

图6-7 箱体类零件

(1)箱体类零件如图6-7所示,箱体类零件一般是指具有多个孔系,内部有型腔或空腔,在长、宽、高方向有一定比例的零件。这类零件在机床、汽车、飞机等行业较多,如汽车的发动机缸体,变速箱箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等。

箱体类零件一般都需要进行孔系、轮廓、平面的多工位加工,公差要求特别是几何公差要求较为严格,通常要经过铣、镗、钻、扩、铰、锪、攻螺纹等工序,使用的刀具、工装较多,在普通机床上需多次装夹、找正,测量次数多,导致工艺复杂,加工周期长,成本高,更重要的是精度难以保证。这类零件在加工中心上加工,一次装夹可以完成60%~95%的工序内容,零件各项精度一致性好,质量稳定,同时可缩短生产周期,降低生产成本。

当加工工位较多、工作台需多次旋转角度才能完成的零件时,一般选用卧式加工中心。当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。

(2)复杂曲面同数控铣床一样,加工中心也适合加工复杂曲面,如飞机、汽车零件的型面,叶轮,螺旋桨及各种曲面成型模具等。

就加工的可能性而言,在不出现加工过切或加工盲区时,复杂曲面一般采用球头铣刀进行三坐标联动加工,加工精度较高,但效率较低。如果工件存在加工过切或加工盲区,如整体叶轮等,就必须考虑采用四坐标或五坐标联动的机床。

仅仅加工复杂曲面并不能发挥加工中心自动换刀的优势,因为复杂曲面的加工一般经过粗铣、(半)精铣、清根等步骤,所用的刀具较少,特别是像模具一类的单件加工。

(3)异形件异形件是外形不规则的零件,大多数需要进行点、线、面多工位混合加工,如支架(图6-8)、基座、样板、靠模等。异形件的刚性一般较差,夹压及切削变形难以控制,加工精度也难以保证。这时可充分发挥加工中心工序集中的特点,采用合理的工艺措施,一次或两次装夹,完成多道工序或全部的加工内容。

经验表明,异形件的形状越复杂,精度要求越高,使用加工中心就越能显示其优势。

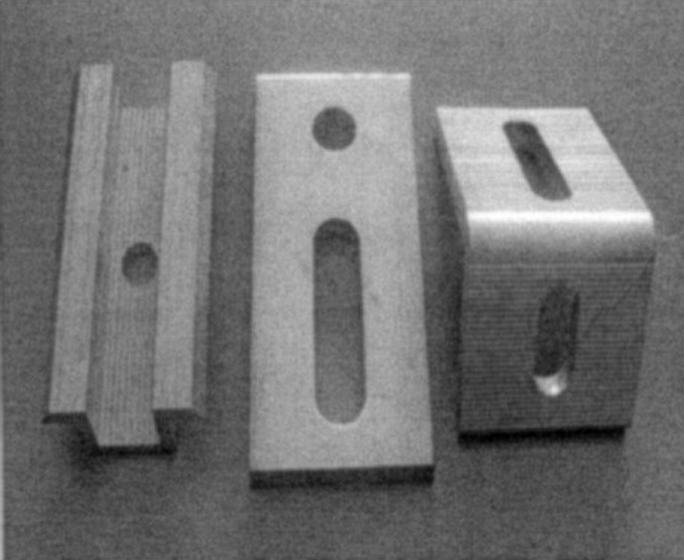

(4)盘、套、板类零件带有键槽或径向孔,端面有分布孔系,以及有曲面的盘套或轴类零件,如带法兰的轴套、带有键槽或方头的轴类零件等;具有较多孔加工的板类零件,如各种电动机盖等,如图6-9所示。

图6-8 支架

图6-9 电动机盖

端面有分布孔系、曲面的盘、套、板类零件宜选用立式加工中心,有径向孔的可选用卧式加工中心。

有关数控机床加工工艺入门与提高的文章

图1-33 异形件的加工2.分类根据加工时主轴与工作台的相对位置,可将加工中心分为卧式加工中心、立式加工中心和龙门式加工中心等。图1-37 龙门式加工中心五面复合加工中心目前,高档加工中心的发展方向是五面复合加工中心。......

2023-06-23

现代科学认为,基因是DNA分子的一个片断,是一个遗传功能单位。天然存在的DNA几乎都是右旋DNA,称为B-DNA。DNA的主要生物功能有如下几个方面。(一)DNA的自我复制有生命物质与无生命物质的主要区别在于是否具有自我复制和繁殖能力。每个模板DNA均有转录的终止位点或终止因子。由此证实,核糖体是由rRNA与多种蛋白质组装而成的,其生物学功能为蛋白质合成的场所。......

2023-11-22

考点提示12对脑神经的名称。躯体运动纤维起于脑桥的三叉神经运动核,参与组成下颌神经,支配咀嚼肌。展神经损伤引起外直肌瘫痪,产生内斜视。面神经的损伤部位不同可出现不同的临床表现。(九)舌咽神经为混合性脑神经,含有4种纤维成分。(十)迷走神经为混合性脑神经,迷走神经是人体内行程最长、分布范围最广的脑神经。(十二)舌下神经为运动性脑神经一侧舌下神经损伤,患侧舌肌瘫痪并萎缩,伸舌时舌尖偏向患侧。......

2023-11-02

PCI Express Extended Capabilities结构存放在PCI配置空间0x100之后的位置,该结构是PCIe设备独有的,PCI设备并不支持该结构。在一个PCIe设备中可能含有多个PCI Express Extended Capabilities结构,并形成一个单向链表,其中第一个Capability结构的基地址为0x100,其结构如图4-19所示。图4-19 PCI Express Extended Capabilities结构一个PCI Express Extended Capabilities结构由以下参数组成。但是在PCIe总线中,这些扩展的Capability结构并没有得到充分利用。本节仅详细介绍PCI Express Extended Capabilities结构组中的MFVC结构。......

2023-10-20

弧焊电源数字控制系统与一般电子控制型弧焊电源控制系统的基本功能是一致的,也就是要实现弧焊电源外特性、调节特性以及动特性的控制。现以DSP控制为核心的CO2气体保护焊弧焊电源软件控制系统为例,介绍其软件系统的主要结构及功能。......

2023-06-30

恒定区决定了抗体分子的种属特异性。超变区氨基酸序列决定了该抗体结合抗原的特异性。一个抗体分子上的两个抗原结合部位是相同的,称为抗原结合片段。抗体不仅具有特异性结合抗原的能力,还能活化补体,结合细胞表面的Fc受体,并能通过母体胎盘转移给胎儿,从而赋予被动免疫的重要作用。长期以来,抗体被用于治疗感染和毒素。而在免疫分析中,抗体可用于对抗体和抗原的检测及定量分析,还能研究抗原的结构。......

2023-06-24

我国在市场上销售的乙炔瓶均为公称容积40L的三件组装形式。乙炔瓶典型结构型式如图4-22所示。乙炔瓶的颈圈用低碳圆钢加工而成,是瓶帽与瓶体、瓶阀与瓶体连接的零件。乙炔瓶是储存和运输乙炔的容器,其外形与氧气瓶相似,但构造要比氧气瓶复杂,这是因为乙炔不能以高压压入普通钢瓶,必须利用乙炔的特性,采取必要的措施,才能将乙炔压入钢瓶内。乙炔瓶的瓶体是圆柱形,其外表面漆成白色,并用红漆写明“乙炔”字样。......

2023-11-22

相关推荐