数控铣削是一种应用非常广泛的数控切削加工方法,能完成数控铣削加工的设备主要是数控铣床和加工中心。这是因为端铣时刀齿在铣削层宽度的范围内工作。对称铣削方式中,刀具沿槽或表面的中心线运动,进给加工中,同时存在顺铣和逆铣刀具在中心线的一侧顺铣,而在中心线的另一侧逆铣。表5-1 端面铣削顺铣和逆铣的三种形式......

2025-09-29

1.数控铣削编程的特点

1)数控铣床的数控装置具有多种插补方式,一般都具有直线插补和圆弧插补,有的还具有抛物线插补、极坐标插补和螺旋线插补等多种插补功能。编程时可充分合理地选择这些功能,以提高数控铣床的加工精度和效率。

2)程序编制时要充分利用数控铣床完善的功能,如刀具长度补偿、刀具半径补偿和固定循环、对称加工等功能。

3)由直线、圆弧组成的平面轮廓铣削的数学处理比较简单。非圆曲线、空间曲线和曲面的轮廓铣削加工,一般要采用计算机辅助自动编程。

2.加工程序代码标准

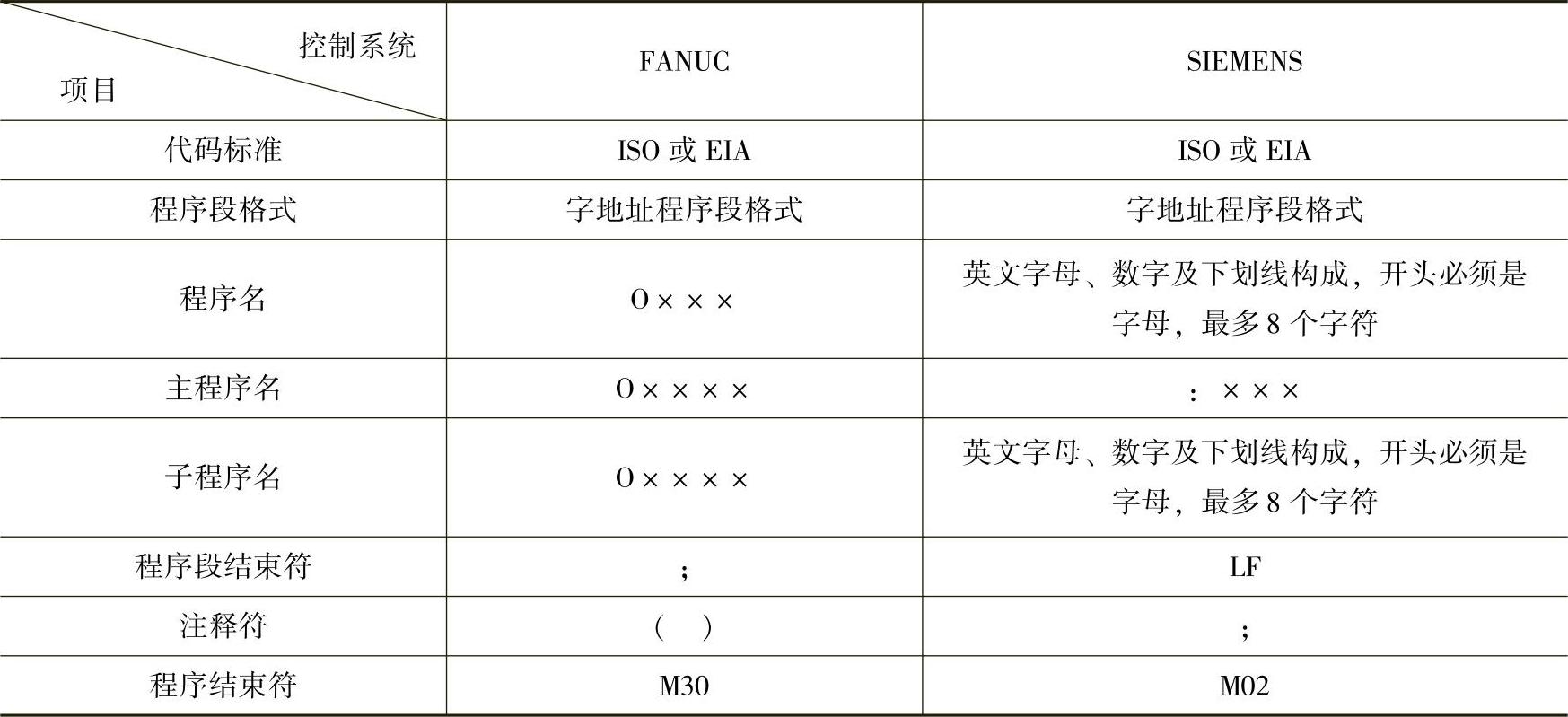

数控加工所编制的程序,要符合具体的数控系统的格式要求。当今世界上使用的数控系统有上百种,在我国所有的数控机床中,绝大部分都使用FANUC或SIEMENS数控系统,二者都符合ISO或EIA标准,但在具体格式上还有区别,见表5-4。

表5-4 FANUC和SIEMENS数控系统在程序格式上的区别

3.数控铣床坐标系与工件坐标系设定

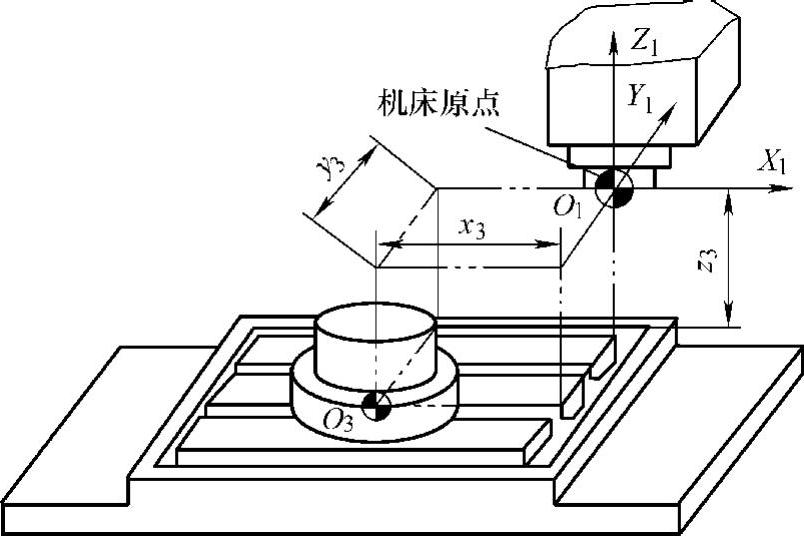

(1)数控铣床坐标系设定在数控铣床上,机床原点一般取在X、Y、Z坐标的正方向极限位置上,如图5-25中的O1。机床参考点则是机床制造商在机床上用行程开关设置的一个物理位置,它与机床原点的相对位置是固定的,机床参考点的位置是机床出厂之前由机床制造商在每个进给轴上用限位开关精确测量调整好的,参考点相对于机床原点的坐标值已存储到数控系统中。

机床参考点是用于对机床运动进行检测和控制的固定位置点,数控机床开机时,首先要进行返回参考点的操作,以确认参考点,机床才能运行。通过参考点的确认,从而确定了机床原点。机床原点被确定后,刀具或工作台的移动就有了基准。通常数控铣床的机床原点与参考点是重合的。

图5-25 数控铣床坐标系

(2)工件坐标系设定

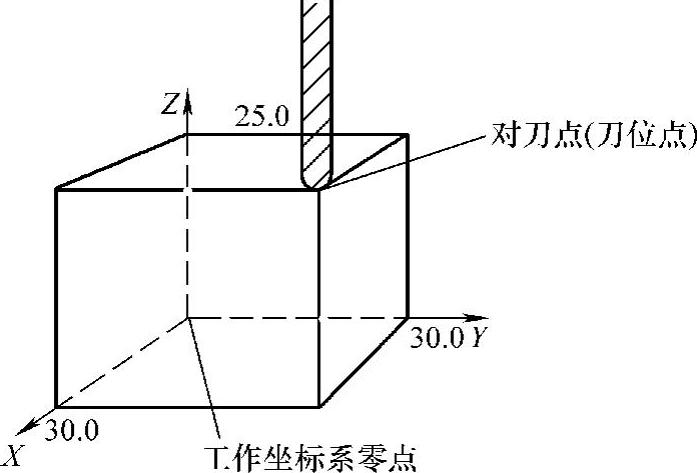

1)工件坐标系预置寄存指令G92。在采用绝对坐标指令编程时,必须先建立一坐标系,用来确定绝对坐标系原点(又称为编程原点)设在距对刀点的什么位置,从而确定工件坐标系与机床坐标系之间的位置逻辑关系,这可用G92实现,如图5-26所示。

格式:G92 Xa Yb Zc;

其中,a、b、c为对刀点在所设定的工件坐标系中的坐标值。

图5-26中,则为:

G92 X30.0 Y30.0 Z25.0;

注意,G92为一个非运动指令,它只有在绝对坐标编程时才有意义,只是设定工件坐标系原点,设定的坐标系在机床重开机时消失。

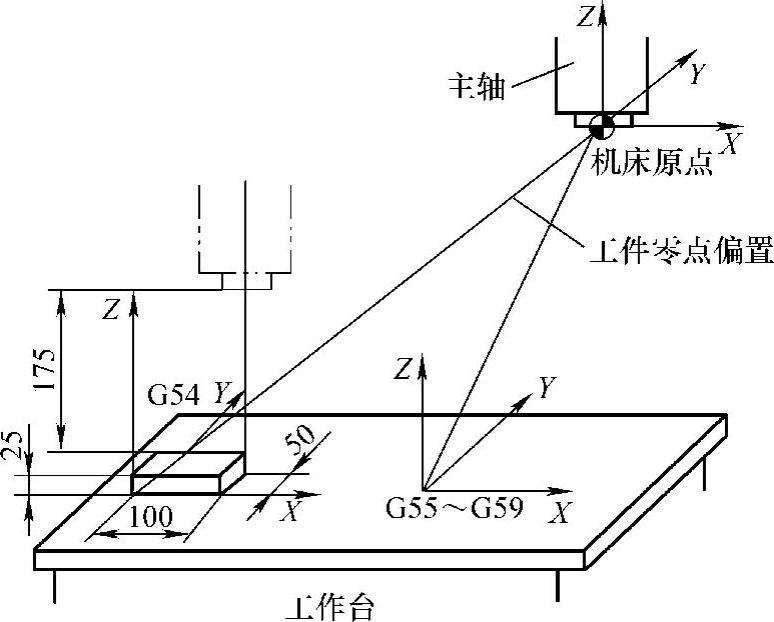

2)工件坐标系选择指令G54~G59。数控铣床除了可用G92指令建立工件坐标系以外,还可以用G54~G59指令来设定6个工件坐标系。该指令不像G92指令那样,需要在程序段中给出对刀点在工件坐标系中的坐标值,而是在数控程序执行前,测量出工件坐标系原点相对于机床坐标系原点在X、Y、Z各轴方向的偏置值,然后将其输入到数控系统的工件坐标系偏置值寄存器中。系统在执行数控程序时,则从寄存器中读取该偏置值,在设定好的工件坐标系中按照数控指令坐标值运动。

在图5-27中,用G54设定工件坐标系的程序段如下:

N5 G90 G54 G00 X100.0 Y50.0 Z200.0;

图5-26 G92指令

图5-27 工件坐标系选择指令

其中,G54为设定工件坐标系,其原点与机床坐标系原点的偏置值已输入到数控系统的寄存器中,其后执行G00 X100.0 Y50.0 Z200.0时,刀具就快速移动到G54所设定的工件坐标系中X100.0 Y50.0 Z200.0位置上。

4.刀具补偿

利用数控系统的刀具补偿功能,包括刀具半径及长度补偿,使编程时不需要考虑刀具的实际尺寸,而按照零件的轮廓计算坐标数据,有效简化了数控加工程序的编制。在实际加工前,将刀具的实际尺寸输入到数控系统的刀具补偿值寄存器中。在程序执行过程中,数控系统根据加工程序调用这些补偿值并自动计算实际的刀具中心运动轨迹,控制刀具完成零件的加工。当刀具半径或长度发生变化时,无需修改加工程序,只需修改刀具补偿值寄存器中的补偿值即可。

需要注意的是,绝大部分的数控系统的刀具半径补偿只能在一个坐标平面中进行,刀具长度补偿只能在刀具的长度方向(Z坐标方向)进行,在四轴半联动加工时,刀具半径补偿和刀具长度补偿是无效的。

(1)刀具半径补偿。铣削加工的刀具半径补偿分为刀具半径左补偿(G41)和刀具半径右补偿(G42),一般使用非零的D代码确定刀具半径补偿值寄存器号,用G40取消刀具半径补偿。刀具补偿有建立、执行及撤销的过程,有一定的规律性和格式要求。

图5-28 刀具补偿的建立、执行与撤销

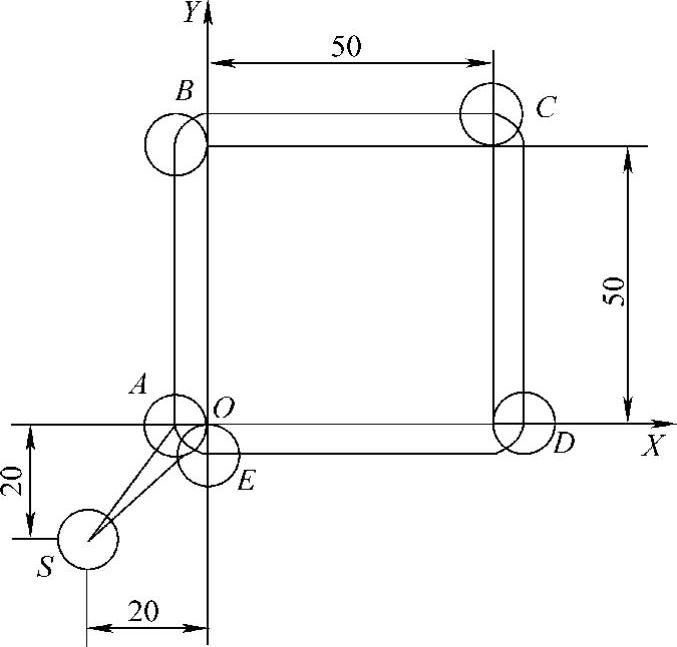

1)刀具半径补偿的建立。如图5-28所示,刀具从位于工件轮廓外的开始点S以切削进给速度向工件运动并到切入点D,程序数据给出的是开始点S和工件轮廓上切入点O的坐标,而刀具实际是运动到距切入点一个刀具半径的点A,即到达正确的切削位置,建立刀具半径补偿。刀具半径补偿的运动指令使用G00或G01与G41或G42的组合,并指定刀具半径补偿值寄存器号。程序如下:

N1 G00 G90 X-20 Y-20;(刀具运动到开始点S)

N2 G17 G01 G41 X0 Y0 D01 F200;(在A点切入工件,建立刀具左补偿,刀具半径补偿值存储在01号寄存器中)

或

N2 G17 G01 G42 X0 Y0 D01 F200;(在E点建立刀具右补偿)

2)刀具半径补偿的执行。除非用G40取消,否则,一旦刀具半径补偿建立后就一直有效,刀具始终保持正确的刀具中心运动轨迹。程序如下:

3)刀具半径补偿的撤销。当工件轮廓加工完成,要从切出点E或A回到开始点S时,就要取消刀具半径补偿,恢复到未补偿的状态,程序如下:

N7 G01 G40 X-10 Y-10;

需要说明的是,G41或G42必须与G40成对使用,否则程序不能正确执行。

(2)刀具长度补偿使用刀具长度补偿功能,在编程时可以不考虑刀具在机床主轴上装夹的实际长度,而只需在程序中给出刀具端刃的Z坐标,具体的刀具长度由Z向对刀来协调。(https://www.chuimin.cn)

刀具长度补偿分为刀具长度正补偿(G43)和刀具长度负补偿(G44),使用非零的H代码确定刀具长度补偿值寄存器号。取消刀具长度补偿用G49。

刀具长度补偿也有刀具长度补偿的建立、执行和撤销三个过程,与刀具半径补偿的相类似。

(3)刀具补偿的运用当数控加工程序编制好后,可以灵活地利用刀具补偿值来适应加工中出现的各种情况。

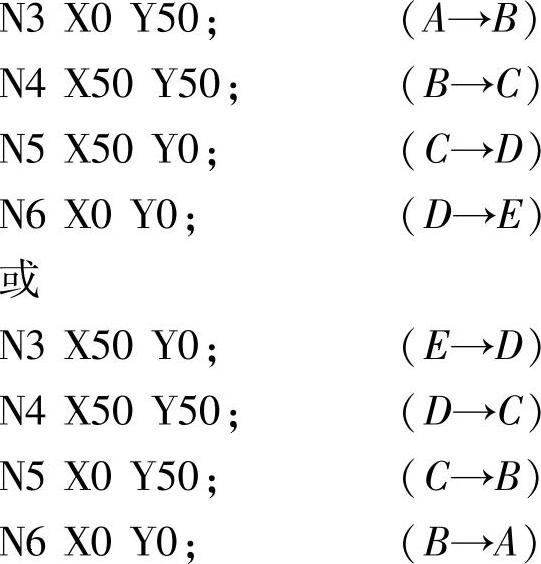

一般情况下,刀具补偿值是刀具的实际尺寸,如铣刀的半径、铣刀的长度。如果需要在工件的轮廓方向或高度方向留余量,就可以在现有的刀具补偿值基础上加上余量作为新的刀具补偿值输入,重新执行程序即可。如图5-29所示,若将刀具半径加上2mm作为刀具补偿值,执行程序,则得到刀具中心轨迹1,即可在零件轮廓方向上留2mm的余量。如果再输入刀具半径值,执行同一程序,则得到刀具中心轨迹2,即将所留的2mm余量去除。

图5-29 刀具补偿在加工余量上的运用

另外,刀具补偿值可为正值,也可为负值,可以灵活使用。如当刀具半径补偿值寄存器中的补偿值由正值改为负值时,即可将刀具补偿由左补偿变为右补偿或右补偿变为左补偿。刀具长度补偿值也是同样的道理。

5.编程实例

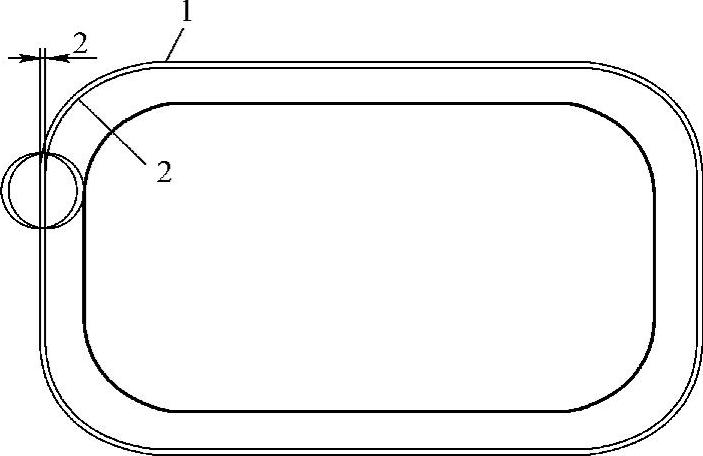

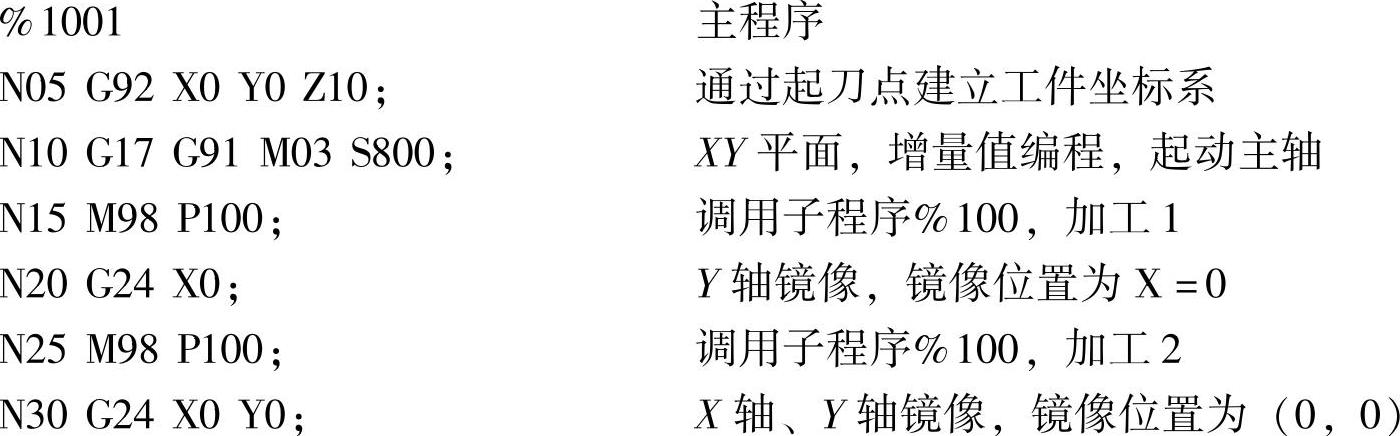

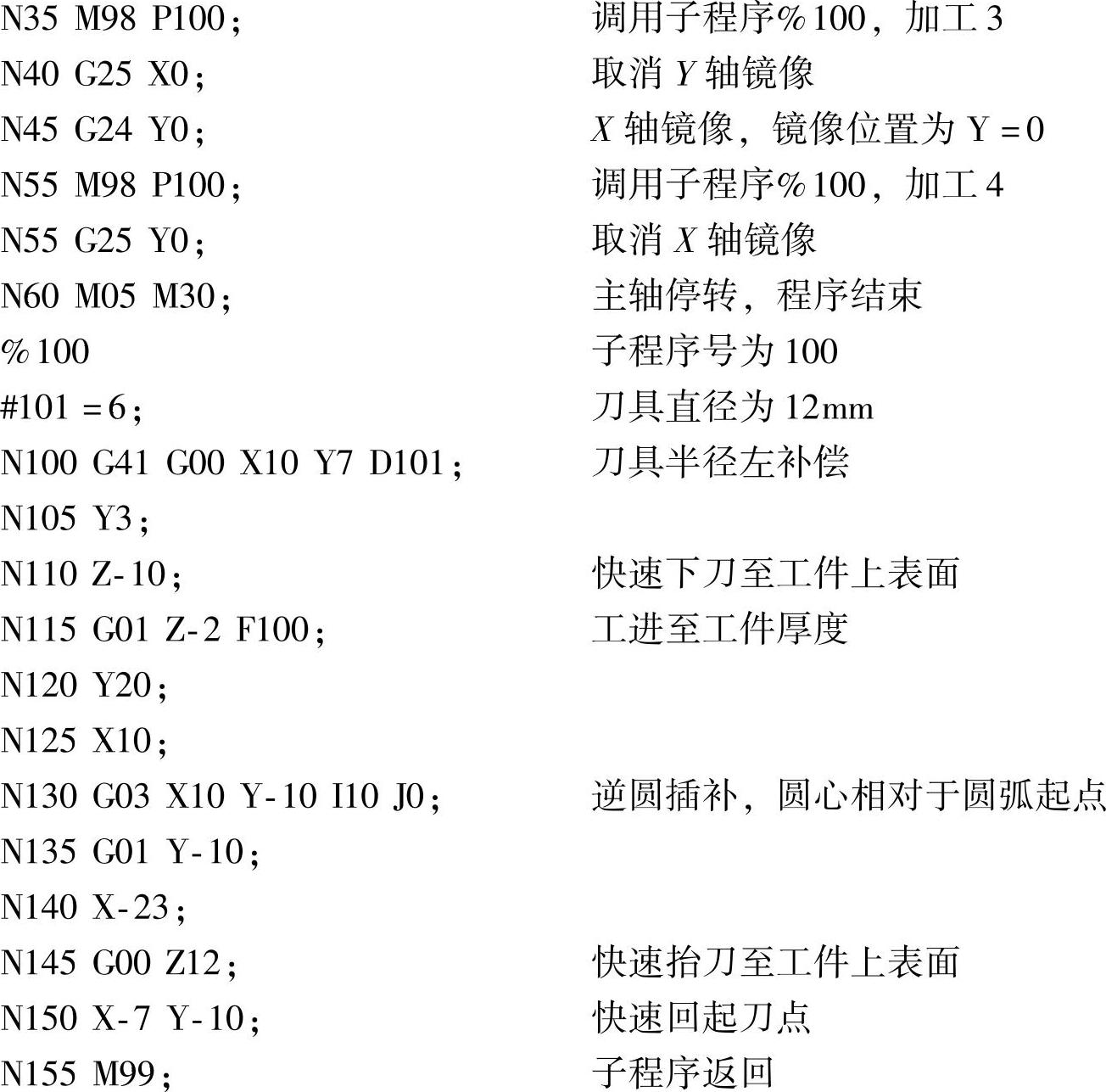

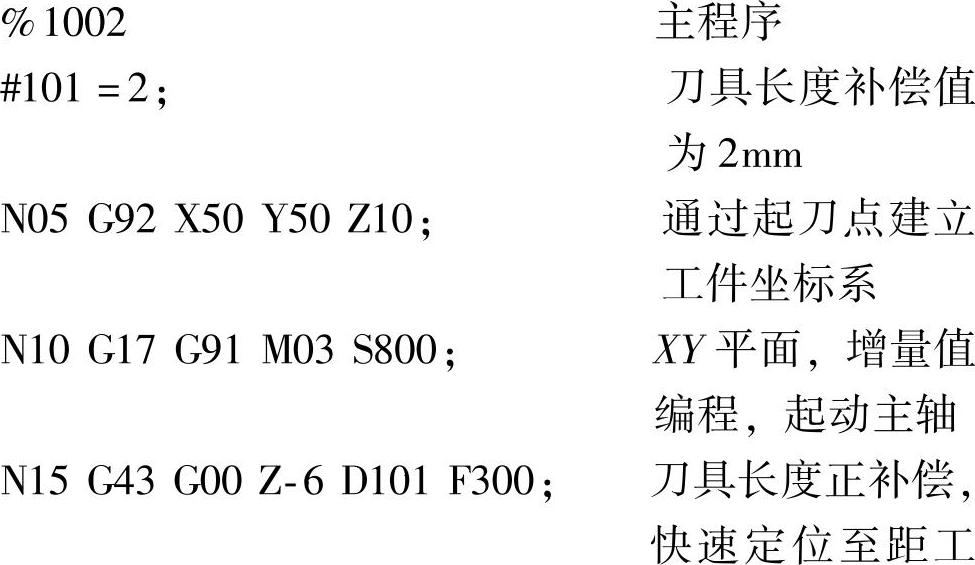

(1)镜像功能加工

1)镜像功能。当工件相对于某一轴具有对称形状时,可以利用镜像功能和子程序,只对工件的一部分进行编程,就能加工出工件的对称部分,这就是镜像功能。其指令格式为:

G24 X_A_Z_Y_;

M98 P_;

G25 X_Y_Z_A_;

其中,G24为建立镜像,G25为取消镜像,X、Y、Z、A为镜像位置,M98为调用子程序,调用子程序的序号。

2)镜像功能加工实例。

【例题5-1】如图5-30所示轮廓零件,设刀具起点距工件上表面10mm,切削深度为2mm,使用镜像功能指令加工(采用华中数控系统),数控加工操作见前所述,其参考数控程序如下:

图5-30 镜像功能加工零件

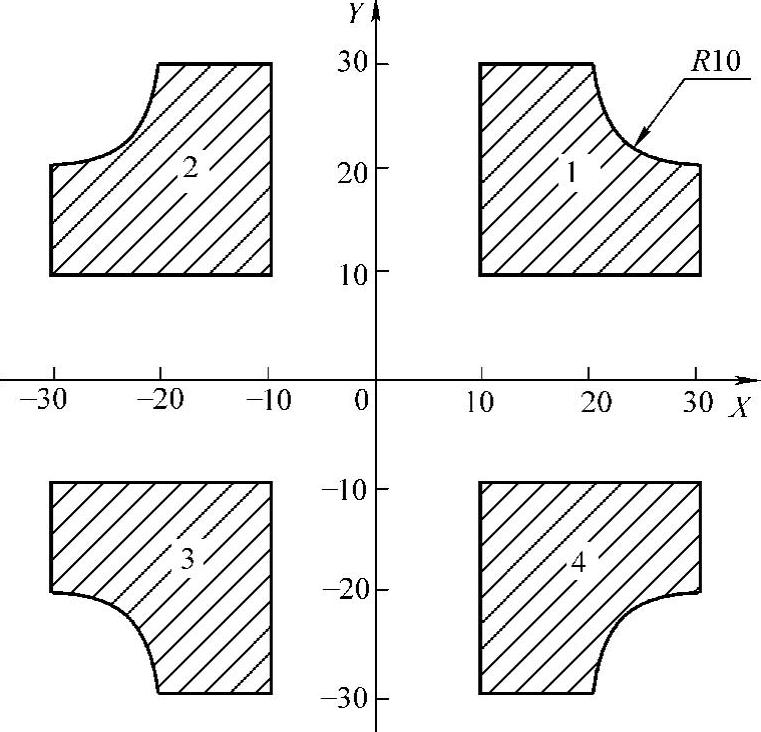

(2)缩放功能加工

1)缩放功能。当加工轮廓相对于缩放中心具有缩放形状时,可以利用缩放功能和子程序,对加工轮廓进行缩放,这就是缩放功能。其指令格式为:

G51 X_Y_Z_A_;

M98 P_;

G50;

其中,G51为建立缩放,X、Y、Z为缩放中心的坐标值,A为缩放倍数;G50为取消缩放。

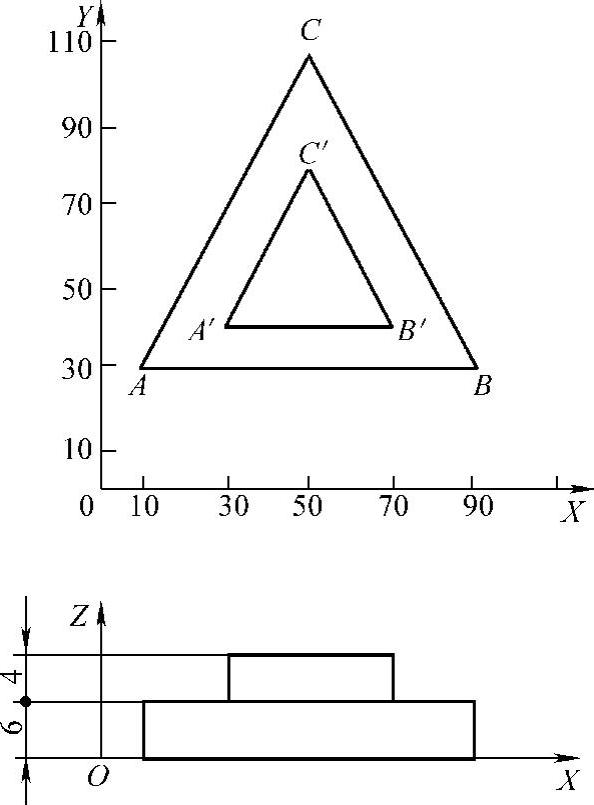

2)缩放功能加工实例。

【例题5-2】图5-31所示的轮廓零件,已知△ABC的顶点为A(10,30),B(90,30),C(50,110),

△A′B′C′是缩放后的图形,其缩放中心为D(50,50),缩放倍数为0.5。设刀具起点距工件上表面10mm,使用缩放功能指令加工(采用华中数控系统),数控加工操作见前所述,其参考数控程序如下:

图5-31 缩放功能加工零件

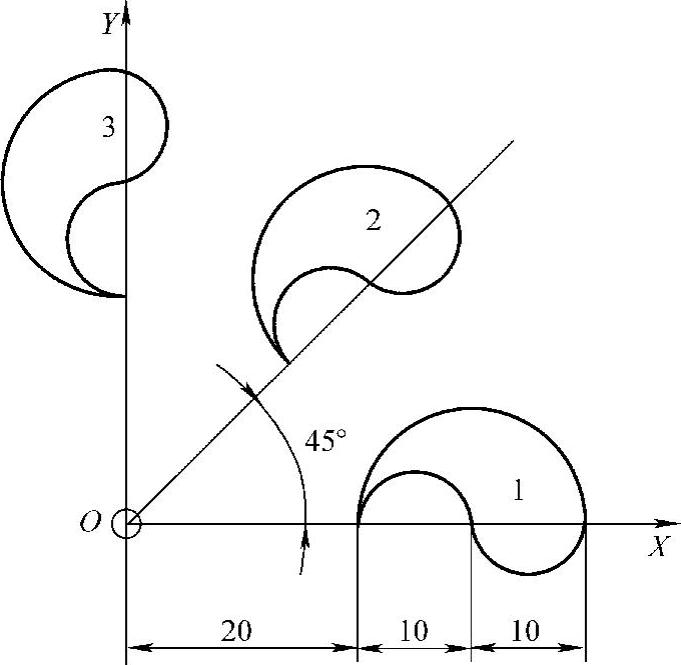

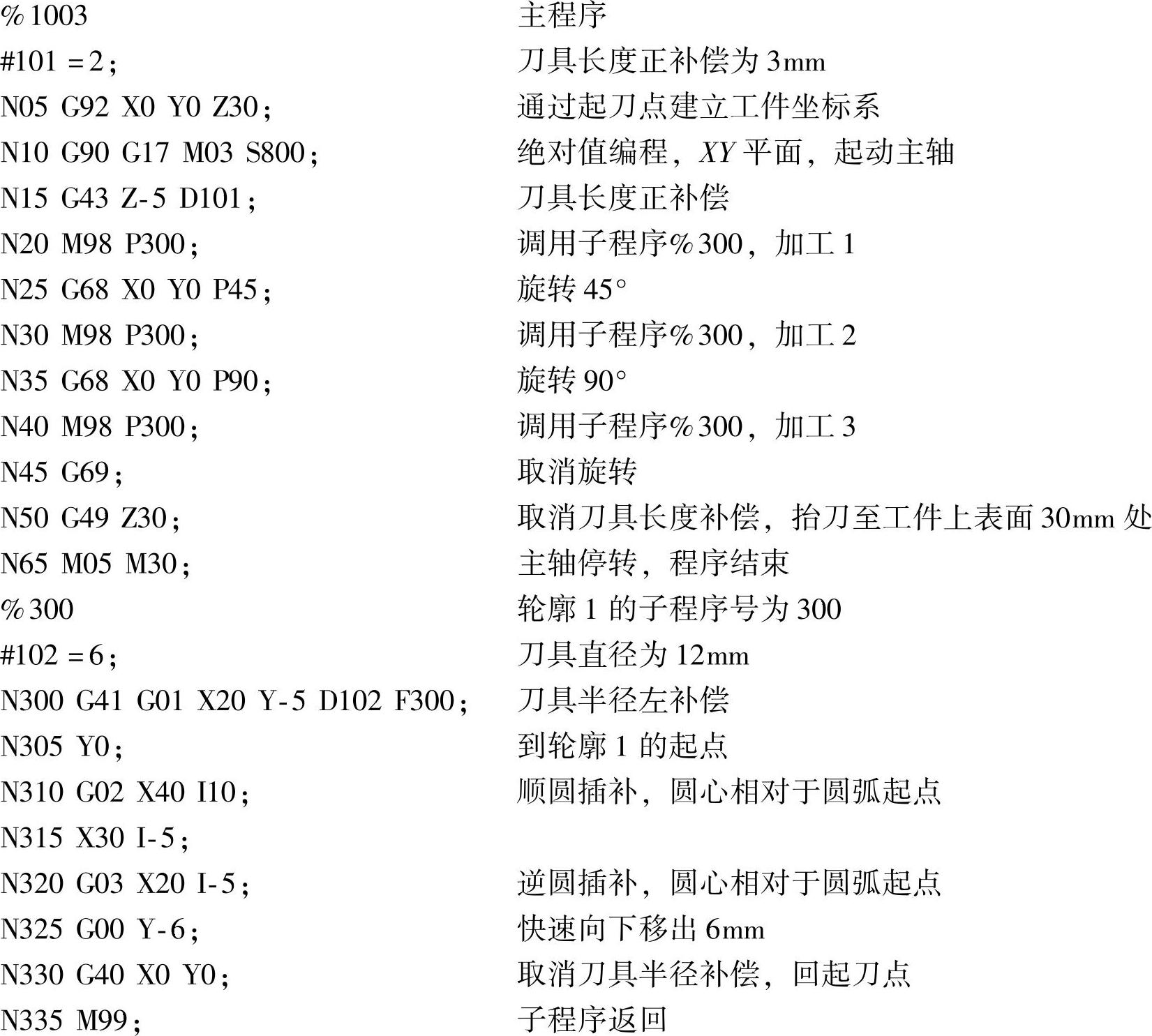

1)旋转功能。当加工轮廓相对于旋转中心为某一旋转角度时,可以利用旋转功能对工件轮廓进行旋转,加工出工件的旋转部分,这就是旋转功能。其指令格式为:

G17(或G18、G19)G68X_Y_A_;

M98 P_;

G69;

其中,G68为建立旋转,X、Y为由G17、G18或G19定义的旋转中心坐标值,A为旋转角度;G69为取消旋转。

在有刀具补偿的情况下,先进行坐标旋转,后进行刀具补偿;在有缩放功能的情况下,先进行缩放,后进行旋转功能。

2)旋转功能加工实例。

【例题5-3】如图5-32所示轮廓零件,设刀具起点距工件上表面30mm,切削深度为5mm,使用旋转功能指令加工(采用华中数控系统),数控加工操作见前所述,其参考数控程序如下:

图5-32 旋转功能加工零件

相关文章

数控铣削是一种应用非常广泛的数控切削加工方法,能完成数控铣削加工的设备主要是数控铣床和加工中心。这是因为端铣时刀齿在铣削层宽度的范围内工作。对称铣削方式中,刀具沿槽或表面的中心线运动,进给加工中,同时存在顺铣和逆铣刀具在中心线的一侧顺铣,而在中心线的另一侧逆铣。表5-1 端面铣削顺铣和逆铣的三种形式......

2025-09-29

目前,在数控铣床上加工的绝大多数零件属于平面类零件。平面类零件是数控铣削加工对象中最简单的一类,一般只需用三坐标数控铣床的两坐标联动就可以把它们加工出来。2)采用三坐标数控铣床进行三坐标联动的方法加工空间曲面。故数控铣床容易保证成批零件的一致性,使其加工精度得到提高,质量更加稳定。虽然数控铣床加工范围广泛,但是因数控铣床自身特点的制约,某些零件仍不适合在数控铣床上加工。......

2025-09-29

图1.2-2 数控机床的一般组成1)程序编制:根据被加工零件的图样与工艺方案,用规定的代码和程序格式,将刀具的移动轨迹、加工工艺过程、工艺参数、切削用量等编写成CNC能够识别的指令。CNC根据加工程序的要求,将坐标轴的运动量,微分为ΔX、ΔY等的微小运动,这一微小运动量称为CNC的插补单位。......

2025-09-29

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2025-09-29

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,完成进给率和速度的设置,系统返回到“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.2.6所示,2D动态仿真加工后的模型如图10.2.7所示。......

2025-09-29

不同的切削速度会造成不同的切削温度,这就要求刀具的热硬性要相适应,刀具刃口的强度要满足切削力的要求,这两者都会对刀具材料的选择起到重要作用。没有单一的刀具材料能够适合所有工件材料的经济加工,但是某些刀具材料如高速钢和硬质合金因为有广泛的应用区域,可以承担多种切削形式的加工。根据目前的刀具销售市场分析,高速钢刀具占有约60%的份额,硬质合金类刀具也超过了30%的份额。......

2025-09-29

数控刀具的选择是在数控编程的人机交互状态下进行的,应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。所以说数控刀具刀柄的选择是要讲究方法的。......

2025-09-29

相关推荐