另外,数控加工工序相对集中,工艺复合化,使得数控加工的工序内容要求高,复杂程度高。数控加工过程是自动化进行,故还应特别注意避免刀具与夹具、工件的碰撞及干涉。......

2023-06-29

数控铣床是出现和使用最早的数控机床,在制造业中具有举足轻重的地位。现在应用日益广泛的加工中心也是在数控铣床的基础上发展起来的。数控铣床在汽车、航空航天、军工、模具等行业得到了广泛的应用。

1.数控铣床的分类与结构特点

(1)按机床主轴的布置形式及机床的布局特点分类数控铣床可分为数控立式铣床、数控卧式铣床和数控龙门铣床等。

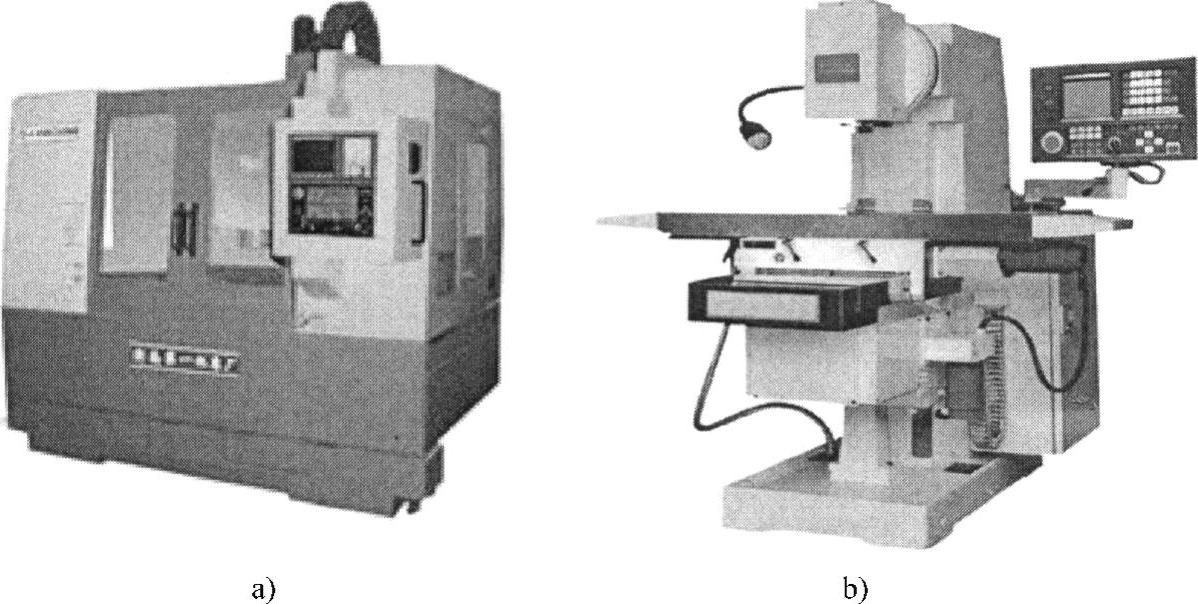

1)立式数控铣床。立式数控铣床的主轴与机床工作台面垂直,工件安装方便,加工时便于观察,但不便于排屑。立式数控铣床有立式床身型和立式升降台型两种。图5-1a所示为立式床身型数控铣床,一般采用固定式立柱结构,工作台不升降,主轴箱作上下运动,并通过立柱内的重锤平衡主轴箱的重量。为保证机床的刚性,主轴中心线与立柱导轨面的距离不能太大,因此这种结构主要用于中、小尺寸的数控铣床。在经济型或简易型数控铣床上,可采用升降台结构,如图5-1b所示,但其进给精度和速度不高。

图5-1 立式数控铣床

a)立式床身型数控铣床 b)立式升降台型数控铣床

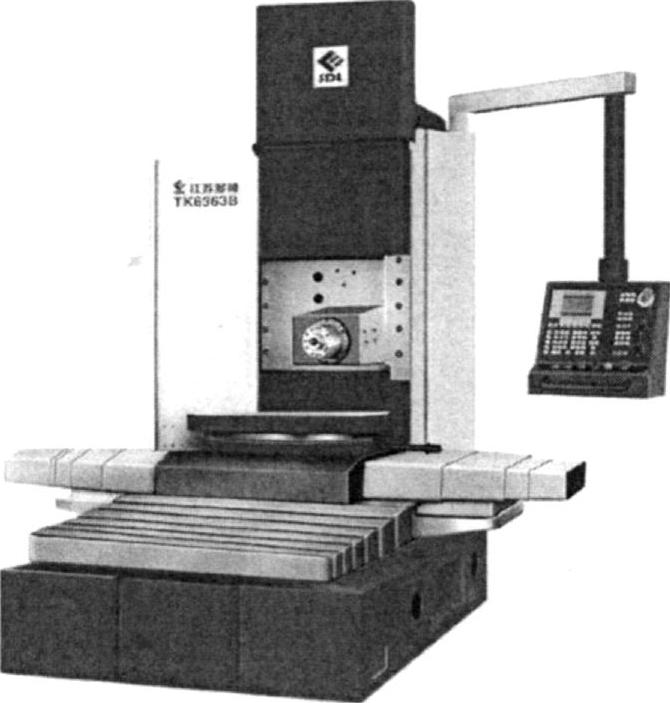

2)卧式数控铣床。如图5-2所示,卧式数控铣床的主轴与机床工作台面平行,加工时不便观察,但排屑顺畅。一般配有数控回转工作台,便于加工零件的不同侧面。单纯的卧式数控铣床现在已比较少,而多是在配备自动换刀装置(ATC)后成为卧式加工中心。

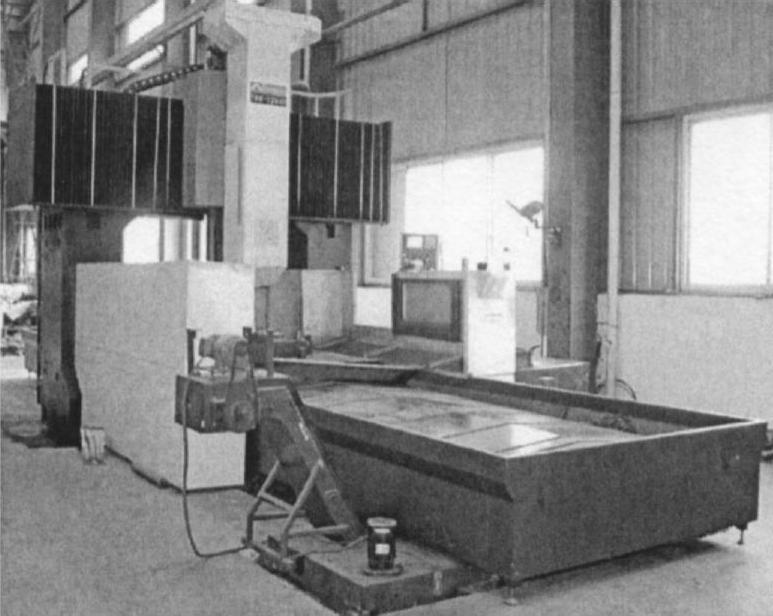

3)龙门数控铣床。对于大尺寸的数控铣床,一般采用对称的双立柱结构,以保证机床的整体刚性和强度,故龙门数控铣床有工作台移动和龙门架移动两种形式。它适用于加工飞机整体结构件零件、大型箱体零件和大型模具等,如图5-3所示。

图5-2 卧式数控铣床

图5-3 龙门数控铣床

(2)按数控系统的功能分类

数控铣床可为经济型数控铣床、全功能数控铣床和高速铣削数控铣床等。

1)经济型数控铣床。一般采用经济型数控系统,如SINUMERIK 802S等,其采用开环控制,可以实现三坐标联动。这种数控铣床成本较低,功能简单,加工精度不高,适用于一般复杂零件的加工。

2)全功能数控铣床。采用半闭环控制或闭环控制,数控系统功能丰富,一般可以实现四坐标以上联动,加工适应性强,应用最广泛。

3)高速铣削数控铣床。高速铣削是数控加工的一个发展方向,技术已经比较成熟,已逐渐得到广泛的应用。这种数控铣床采用全新的机床结构、功能部件和功能强大的数控系统并配以加工性能优越的刀具系统,加工时主轴转速一般在8000~40000r/min,切削进给速度可达10~30m/min,可以对大面积的曲面进行高效率、高质量的加工。但目前这种机床价格昂贵,使用成本比较高。

2.数控铣床的主要功能

不同档次的数控铣床的功能有较大的差别,但都应具备以下主要功能。

图5-4 铣削加工

(1)铣削加工数控铣床一般应具有三坐标以上联动功能,能够进行直线插补和圆弧插补,自动控制旋转的铣刀相对于工件运动进行铣削加工,如图5-4所示。坐标联动轴数越多,对工件的装夹要求就越低,加工工艺范围越大。

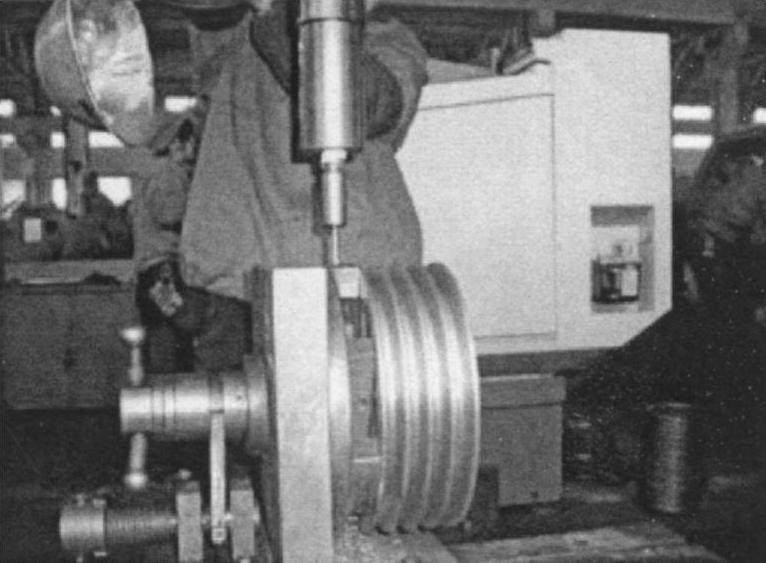

(2)孔及螺纹加工可以采用定尺寸孔加工刀具进行钻、扩、铰、锪、镗削等加工,也可以采用铣刀铣削不同尺寸的孔,如图5-5所示。

在数控铣床上可以采用丝锥加工螺纹孔,也可以采用螺纹铣刀铣削内螺纹和外螺纹,这种方法比传统的丝锥加工效率要高很多,正得到日益广泛的应用。如图5-6所示,要进行螺纹铣削,机床数控系统应具有螺旋线插补功能。

图5-5 孔加工

图5-6 螺纹铣削

(3)刀具补偿功能一般包括刀具半径补偿功能和刀具长度补偿功能。

利用刀具半径补偿功能可以在平面轮廓加工时解决刀具中心运动轨迹和零件轮廓之间的位置尺寸关系,可以不考虑刀具尺寸而直接按照零件轮廓尺寸编程,同时可以通过改变刀具半径补偿值的方法来适应刀具直径尺寸的变化,使同一条程序在使用的时候具有更大的灵活性。

刀具长度补偿功能主要用于解决在长度方向刀具程序的设定位置与刀具的实际高度位置之间的协调问题。

(4)米制、寸制单位转换可以根据图样的标注选择米制单位(mm)和寸制单位(in)进行程序编制,以适应不同企业的具体情况。

(5)绝对坐标和增量坐标编程程序中的坐标数据可以采用绝对坐标或增量坐标,使数据计算或程序的编写更方便。

(6)进给速度、主轴转速调整数控铣床控制面板上一般设有进给速度、主轴转速的倍率开关,用来在程序执行中根据加工状态和程序设定值随时调整实际进给速度和主轴实际转速,以达到最佳的切削效果。一般进给速度调整范围在0~150%之间,主轴转速调整范围在50%~120%之间。

(7)固定循环固定循环是固化为G指令的子程序,并通过各种参数适应不同的加工要求,主要用于实现一些具有典型性的需要多次重复的加工动作,如各种孔、内外螺纹、沟槽等的加工。使用固定循环可以有效地简化程序的编制。但不同的数控系统对固定循环的定义有较大的差异,在使用的时候应注意区别。

(8)工件坐标系设定设定工件坐标系用来确定工件在机床工作台上的装夹位置,一般可以同时使用4~6个工件坐标系,并且可以根据工件位置的变化对工件坐标系进行平移或旋转,这对于加工程序的执行有重要的意义。

(9)数据输入和输出及DNC功能

数控铣床一般通过RS232C接口进行数据的输入和输出,包括加工程序和机床参数等,可以在机床与机床之间、机床与计算机之间进行。

数控铣床按照标准配置提供的程序存储空间一般都比较小,尤其是中低档的数控铣床,大概在几十千字节至几百千字节之间。当加工程序超过存储空间时,就应当采用DNC加工,即外部计算机直接控制数控铣床进行加工,这在加工曲面时经常遇到。否则,只有将程序分成几部分分别执行,操作繁琐,影响生产率。

(10)子程序对于需要多次重复的加工动作或加工区域,可以将其编成子程序,在主程序需要的时候调用它,并且可以实现子程序的多级嵌套,以简化程序的编写。

(11)数据采集功能数控铣床在配置了数据采集系统后,可以通过传感器(通常为电磁感应式、红外线或激光扫描式)对工件或实物(样板、样件、模型等)进行测量和采集所需要的数据。对于仿形数控系统,还能对采集到的数据进行自动处理并生成数控加工程序,这为仿制与逆向设计制造工程提供了有效手段。

(12)自诊断功能自诊断是数控系统在运转中的自我诊断。当数控系统一旦发生故障时,借助系统的自诊断功能,往往可以迅速、准确地查明原因并确定故障部位。它是数控系统的一项重要功能,对数控机床的维修具有重要的作用。

有关数控机床加工工艺入门与提高的文章

另外,数控加工工序相对集中,工艺复合化,使得数控加工的工序内容要求高,复杂程度高。数控加工过程是自动化进行,故还应特别注意避免刀具与夹具、工件的碰撞及干涉。......

2023-06-29

图2-1 液压泵工作原理图1—偏心轮 2—柱塞 3—缸体 4—弹簧 5、6—单向阀1.液压泵的工作原理液压泵都是依靠密封容积变化的原理来进行工作的,故一般称为容积式液压泵。图2-1所示为单柱塞液压泵的工作原理图。这是容积式液压泵的基本特性。液压泵的结构原理不同,其配油机构也不相同,如图2-1中的单向阀5、6就是配油机构。这是容积式液压泵能够吸入油液的外部条件。......

2023-06-15

本章节以反应式步进电动机为例,介绍其基本原理与应用方法。目前常用的有两相、三相、四相、五相步进电动机。步进电动机的驱动电路依据控制信号工作,控制信号由单片机产生,完成以下三种功能:①控制换相顺序,通电换相称为脉冲分配,对于四相步进电动机而言,其各相通电顺序按照A-B-A-B,通电控制脉冲必须严格按照顺序执行。......

2023-11-04

表4.7桥丝材料参数滚动螺旋传动*七、液压螺旋传动由表4.7以及上述分析可见,Ni80-Cr20是比较好的选择,而常用的也是这种材料。而在含能材料中,起爆药相对其他类药剂感度更高,更容易点火,所以为了实现桥丝电火工品的低电压发火,应首选起爆药。常用起爆药的物理化学性质如表4.8所示。表4.8 起爆药的物理化学性质[4]液压螺旋传动任务拓展与反思1.请你补充新的螺旋传动,并介绍其结构、特点、工作原理和应用情况。......

2023-06-22

1-1-5传统无线话筒的工作原理及特点无线传声器俗称无线话筒,从20世纪90年代初开始大行其道,在新闻播出、文艺节目演出、现场音乐演唱会等等多种场合中扮演着重要角色。发射机采用幅度或频率调制方式,发射频率为VHS频段或超高频UHF频段,发射器的天线一般为全方向设计,以避免信号按一定距离衰减的问题。......

2023-12-01

数控铣床使用的刀具主要有立铣刀、面铣刀、成形铣刀和孔加工刀具等。工作台升降式数控铣床主要用于小型数控铣床的工作台升降,其主轴保持不动。此类数控铣床具有良好的动态响应性,承载能力是同类机床的2~3倍,可完成大型工件的加工。......

2023-06-23

当加热盘开始加热时,微处理器将显示信号输入到显示部分,以显示电饭煲当前的工作状态。指示灯由微处理器控制,根据当前电饭煲的工作状态,进行相应的指示。......

2023-06-26

图1-4典型液压系统的结构1—油箱;2—过滤器;3—液压泵;4—溢流阀;5—节流阀;6—换向阀; 7—油管;8—液压缸;9—工作台。常见的动力元件有液压泵和空气压缩机。在该液压系统中,电动机(原动机)带动液压泵3旋转,液压泵经过滤器2从油箱1中吸油。被液压泵施加压力后液压油经油管向上送至系统参与工作。油管7的作用则是约束液压油的流动,连接各个器件,组成完整的系统。......

2023-06-25

相关推荐